همه مواد شیمیایی، (حتی آب و نمک طعام) در محیط های صنعتی درجاتی از خطر را برای افراد ایجاد می کنند. در مورد بخش وسیعی از مواد شیمیایی میزان خطر به وسیله مقدار ماده شیمیایی که به اشکال مختلف از تماس وارد بدن می شوند، معین می گردد.

همچنین میزان این خطرات به درجه مسمومیت زا بودن ذاتی این مواد نیز مربوط است. اگرچه مسمومیت به واسطه استنشاق مواد شیمیایی رایج تر است، ولی آسیب های پوستی دارای انواع و درجات متنوع تری می باشد.

مواد شیمیایی خطرناک در تماس با پوست برحسب آسیبی که پدید می آورند به ۳ دسته تقسیم می شوند:

دسته اول مواد خورنده که باعث آسیب به پوست می شوند.

دسته دوم مواد حساسیت زا که موجب سوزش و خارش و ایجاد حساسیت می گردند.

دسته سوم مواد مسموم کننده که از طریق نفوذ از میان پوست باعث مسمومیت فرد می شوند.

حال با توجه به مطالب بالا می توان این چنین عنوان کرد که علت اصلی استفاده از پوشش های محافظ در برابر مواد شیمیایی CPC جلوگیری از تماس پوست با مواد شیمیایی است که به طور بالقوه دارای خطرهایی بوده و به این وسیله احتمال آسیب و بیماری کاهش می یابد.

پوشش های محافظ در برابر مواد شیمیایی می تواند از دستکش ها تا لباس های کاملاً ایزوله شده که در مقابل ورود گاز مقاوم هستند را در بر گیرند.

اگرچه این پوشش های محافظ چه از لحاظ نوع مواد محافظتی به کار رفته در آنها و چه از الحاظ طراحی بسیار متنوع هستند، اما تحقیقات نشان می دهد که مواد شیمیایی سمی به آسانی می تواند از میان بعضی از این پوشش ها عبور کند و یا به بعضی از این مواد پوششی آسیب برساند و در نتیجه پوست با این مواد تماس مستقیم پیدا می کند. این مسئله باعث شده است تولیدکنندگان و مصرف کنندگان این نوع پوشش ها و همچنین محققان برای پیدا کردن مناسب ترین ترکیب ها در مقابل مواد شیمیایی خاص تحقیقات زیادی را انجام دهند.

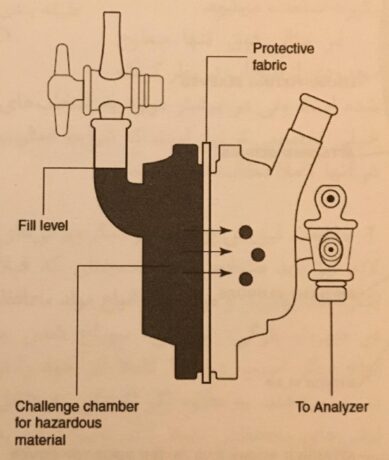

در سال ۱۹۸۱ زمانی که Schlatter و Henry لیستی از مقالات را در مورد توسعه یک روش آزمون استاندارد برای ارزیابی پوشش های محافظ در برابر مواد شیمیایی مایع ارائه کردند این تحقیقات سرعت بیشتری به خود گرفت. در واقع این محققین یک دستگاه آزمایش نفوذ (شکل ۱) را توسعه دادند. این دستگاه آزمایش و روش استفاده از آن در سال ۱۹۸۹ توسط کمیته آزمایش و مواد آمریکا (ASTM) به عنوان روش استاندارد ۹۹-F739 مورد پذیرش قرار گرفت. با استفاده از این روش آزمایش می توان دو فاکتور مهم یعنی زمان عبور از میان پوشش و نرخ پایدار نفوذ را در هنگام تماس مستقیم پوشش های محافظ با گاز و مایعات شیمیایی به دست آورد.[۱]

شکل ۱ : نمایی از دستگاه آزمایش نفوذ (۱)

به هرحال نتایج این آزمایش ها تنها زمانی با بدترین شرایط مجاورت با مواد شیمیایی در محیط کاری برابری می کند که پوشش های محافظ (دستکش، چکمه یا لباس) دارای آسیب دیدگی فیزیکی نباشد.

معرفی بعضی از اصطلاحات مهم:

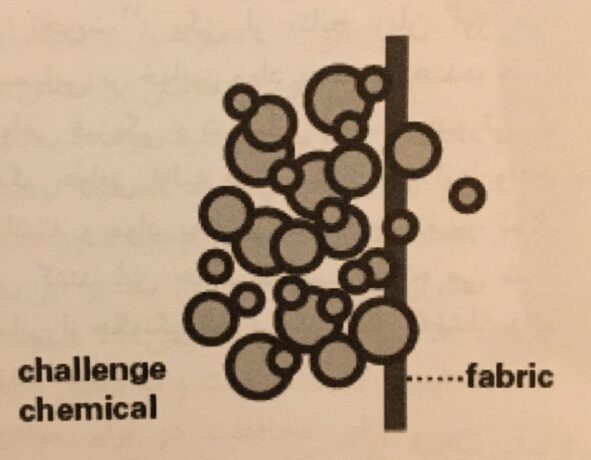

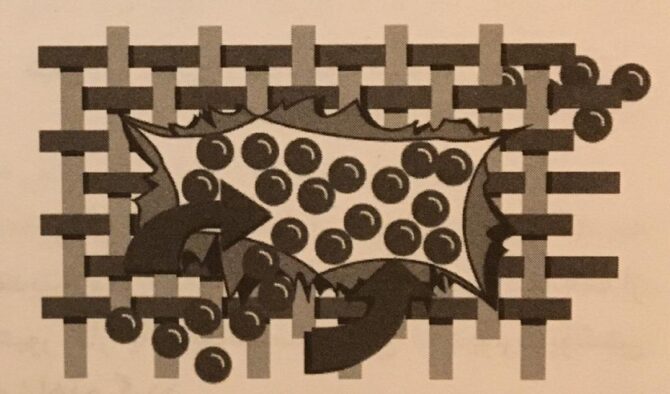

نفوذ: انتشار یک ماده شیمیایی در اندازه مولکولی در میان یک پوشش محافظ در برابر مواد شیمیایی (CPC). این حرکت مواد شیمیایی در داخل مواد محافظ ممکن است به آسانی قابل مشاهده نباشد زیرا اندازه این فرآیند در حد مولکولی و یا میکروسکوپی است. نمایی از این فرآیند در شکل ۲ آورده شده است.

شکل ۲: نمایی از نفوذ مواد شیمیایی در پوشش محافظ [۳]

زمان عبور از میان پوشش (BT) : به مدت زمانی گفته می شود که اولین نشانه ها از عبور گاز یا مایعات شیمیایی از دیواره پوشش مشاهده گردد.

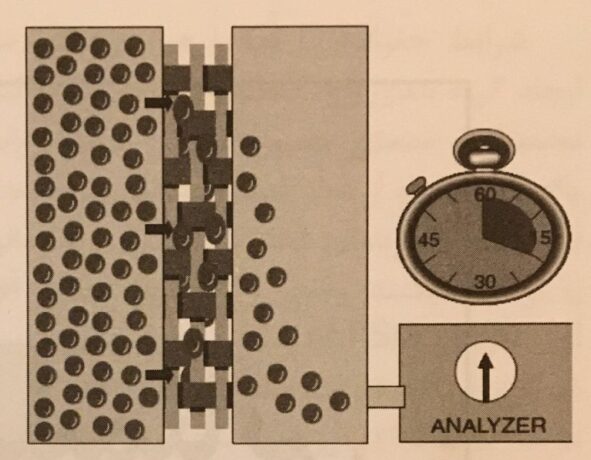

نرخ نفوذ : به سرعت حرکت مواد شیمیایی از میان مواد محافظ در طی زمان BT نرخ نفوذ گفته می شود. به صورت تئوری، نرخ نفوذ بعد از مدتی به حالت تعادل می رسد. نحوه انجام آزمایش برای بدست آوردن نرخ نفوذ و BT در شکل ۳ آورده شده است.

شکل ۳: نمایی از دستگاه آزمایش نفوذ [۲]

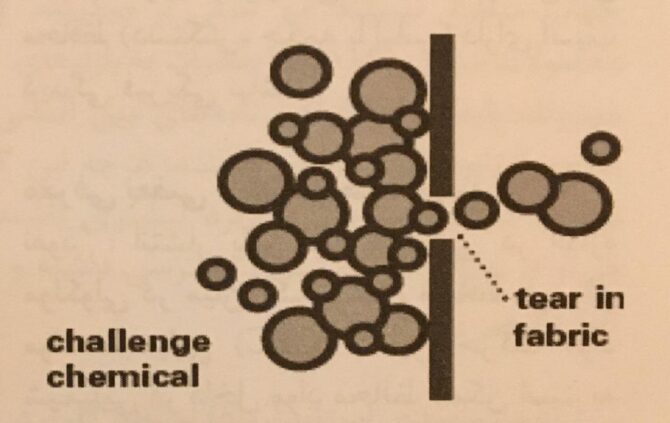

رخنه کردن : عبارت است از جریان یافتن توده ای از مواد شیمیایی در اندازه های بزرگتر از مولکول در میان مواد پوششی محافظ. رخنه کردن ممکن است با چشم غیر مسلح قابل مشاهده نباشد. نمایی از چگونگی رخنه کردن در شکل ۴ نشان داده شده است.

شکل ۴ : نمایی از رخنه مواد شیمیایی در پوشش محافظ [۳]

تخریب: یکی از نتایج زیان آور مواد شیمیایی بر خواص مواد پوشش دهنده، تغییر خواص فیزیکی و شیمیایی است به صورتی که دیگر خواص اولیه مورد انتظار در آنها وجود نداشته و مواد پوششی شروع به تغییر شکل می کنند. این حالت تخریب نامیده می شود. نمایی از چگونگی تخریب در شکل ۵ نشان داده شده است.

شکل ۵: نمایی از تخریب پوشش محافظ بوسیله مواد شیمیایی [۲]

نکات مهم در انتخاب پوشش های محافظ در برابر مواد شیمیایی

انتخاب پوشش های محافظ در برابر مواد شیمیایی فرایندی است که چندین عامل در آن سهیم می باشد. در مواردی که از پوشش های محافظ در محیط های غیر عادی و با خطر پذیری بالا استفاده می شود باید آنالیز مفصلی از آنها با کمک متخصصین به عمل آید تا مشخص شود استانداردهای مورد نظر حاصل می شود یا نه. ولی به طور کلی فرایند انتخاب را می توان به سادگی توسط ۷ مرحله کلیدی توضیح داد:

١- مشخص کردن اینکه آیا فعالیت مورد نظر می تواند بدون استفاده از CPC انجام شود.

۲- مشخص کردن نوعی از تماس با مواد شیمیایی که بیشتر احتمال وقوع آن وجود دارد.

۳- معین کردن نوع خطر و مضراتی که تحت تاثیر تماس با مواد شیمیایی ایجاد می شود.

۴- معین کردن میزان مقاومت فیزیکی لازم برای فعالیت مورد نظر.

۵- معین کردن میزان مقاومت شیمیایی لازم برای فعالیت مورد نظر.

۶- تعیین فاکتورهای ارگونومی.

۷- مشخص کردن هزینه های مالی استفاده از پوشش محافظ

حال به توضیح هر یک از مراحل یاد شده خواهیم پرداخت:

۱- اولین و مهمترین سوالی که باید پاسخ داده شود این است که چه نوع CPC باید انتخاب شود. البته باید راه های دیگری را نیز جهت رفع خطرات مد نظر قرار داد، به عنوان مثال استفاده از مواد شیمیایی کم ضرر تر به عنوان جایگزین مواد خطرناک، استفاده از تکنیکها و روش هایی که به واسطه آن نیاز به تماس با مواد شیمیایی کاهش می یابد، طراحی دوباره فرآیندها و استفاده از روباتها جهت انجام کارهای خطرناک.

حتی اگر با توجه به محدودیت های مالی توانایی عملی شدن روش های بالا وجود نداشته باشد می توان به واسطه اصلاح روش های مدیریتی و مهندسی و روشهای کنترلی دیگر در کنار استفاده از CPC احتمال خطرات شغلی را کاهش داد.

۲- در مرحله دوم نوعی از تماس که بیشتر احتمال وقوع آن وجود دارد، باید مشخص شود، زیرا نحوه تماس مواد شیمیایی با مواد پوشش دهنده در انتخاب CPC مهم است. به عنوان مثال انتخاب CPC در یک فعالیت شغلی که نحوه تماس با مواد شیمیایی در آن به صورت غوطه ور شدن در یک حلال است مسلماً با فعالیت شغلی که نحوه تماس در آن تنها به پاشیده شدن انقاقی مواد شیمیایی محدود می شود، متفاوت است.

چگونگی تماس مواد شیمیایی با پوشش های محافظ را می توان به صورت زیر تقسیم بندی کرد:

• غوطه ور شدن (مداوم یا متناوب)

• اسپری (تحت فشار یا بدون فشار)

• پاشیده شدن ( مداوم یا متناوب یا غیر منتظره)

• تماس سطحی (مداوم با متناوب)

• غبار (مداوم یا متناوب)

• بخارات (تماس گازی)

در همه این حالات CPC باید فرد را در برابر تاثیرات احتمالی تماس شیمیایی محافظت نماید. برای مثال در مشاغلی که احتمال تماس با مواد شیمیایی به صورت اسپری تحت فشار وجود دارد CPC انتخابی باید علاوه بر جلوگیری از رخنه سطحی مواد به داخل پوشش از هرگونه ورود بخارات و غبار مواد شیمیایی نیز جلوگیری به عمل آورد.

۳- تعیین نوع و میزان تاثیراتی که تماس با مواد شیمیایی بر روی سلامت فرد ایجاد می کند به عنوان یکی دیگر از مهمترین فاکتورها در انتخاب CPC مطرح است. اگر در نهایت پس از بررسی تمام راه حل های ممکن به این نتیجه رسیدیم که نیاز به استفاده از CPC وجود دارد باید ضمن در نظر گرفتن خطراتی چون سوختگی، مسمومیت و خورندگی ناشی از مواد شیمیایی ، مواردی مانند آتش سوزی را نیز مد نظر قرار داد. بدیهی است تاثیراتی که خطر و ضرر بیشتری دارند نیاز به سطح محافظتی بیشتری داشته و در انتخاب صحیح نوع محافظت باید دقت بیشتری مبذول گردد. به عنوان مثال انستیتو ملی سلامت و ایمنی شغلی آمریکا(NIOSH) طرحی را برای انتخاب تجهیزات محافظ شخصی در هنگام فعالیت با پسماندهای خطرناک ارائه داده است. این طرح شامل ۴ سطح می باشد که با حروفA، B، C و D مشخص میگردد.

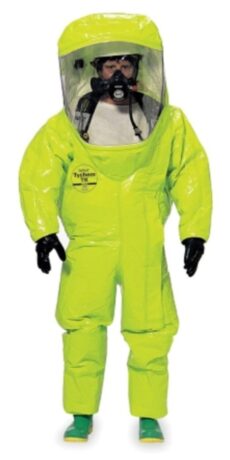

سطحA : این نوع لباس های محافظ در برابر مواد شیمیایی کاملاً ایزوله شده اند و به صورت یک تکه می باشند. در این نوع، از دستکش های دو لایه جهت محافظت کسها استفاده شده و چکمه ها نیز در برابر مواد شیمیایی مقاوم هستند. سیستم تنفسی در این سطح به صورت سیستم گردش هوا با فشار مثبت(PPAS) است و جهت محافظت هرچه بیشتر شخص کل سیستم تنفسی به صورت جزئی از لباس طراحی می شود. قیمت این دسته از لباس ها نسبت به بقیه بیشتر است و از آن برای مواردی همچون کار در راکتورهای هسته ای و مناطق آلوده شده توسط سلاحهای شیمیایی استفاده می شود.

شکل۶

سطح B : سیستم تنفسی در این سطح همانند سطح A است. لباس ها به صورت چند تکه بوده و از مواد مقاوم در برابر مواد شیمیایی ساخته شده اند. چکمه های مقاوم و دستکش های دولایه نیز اجزاء دیگر این دسته از لباس ها را تشکیل می دهد. قیمت این نوع از لباس ها در مقایسه با سطح A کمتر است. از این نوع لباس ها بیشتر در کارخانجات مواد شیمیایی و در موارد

کار با مواد شیمیایی بسیار سمی استفاده می شود.

شکل ۷

سطح C : سیستم تنفسی در این سطح به صورت ماسک نیمه یا تمام صورت بوده و نوع لباس ها مانند سطح B میباشد. دستکش و پوتین مقاوم نیز از اجزای دیگر آن به شمار میرود. قیمت این دسته از لباس ها از دو نوع قبلی کمتر است. از این دسته از لباس ها در انبارهای نگهداری مواد شیمیایی که دارای بخارات و گرد و غبار مضر است، استفاده می شود.

شکل ۸

سطحD : سیستم تنفسی لازم نیست و پوشش ها تنها به دستکش و پوتین منحصر می شوند. گاهی اوقات هم از یک لباس سبک وزن که از مواد محافظتی ساخته شده است استفاده میشود. قیمت این دسته از همه انواع قبلی ارزانتر است و برای فعالیت های معمول که فرد لازم است در تماس با مواد شیمیایی قرار بگیرد استفاده میشود.

شکل ۹

در مثال فوق تنها سطوح محدودی از انتخاب در نظر گرفته شده است ولی در بیشتر موارد به انتخاب های خیلی تخصصی تر نیاز است که شرایط فعالیت در آنها کاملاً مطالعه شده باشد.

۴- مقاومت فیزیکی پوشش ها و دیگر ویژگی های لازم نیز باید مشخص شود. همچنان که قبلاً اشاره شد بهترین و موثرترین انواع مواد محافظ در صورت پارگی، بریدگی، سوراخ شدن یا انواع دیگر آسیب در آنها کاملاً اثر خود را از دست میدهند. به علاوه اگر آلودگی به داخل لباس های محافظتی نفوذ کند، تاثیرات آن به علت تماس طولانی مدت با پوست میتواند بسیار خطرناکتر و زیان آورتر باشد. همچنین بسیاری از موادی که مقاومت بسیار بالایی را در برابر مواد شیمیایی از خود نشان می دهند ممکن است از مقاومت کمی در برابر تخریب مکانیکی مانند برش و سوراخ شدن برخوردار باشند. برای رفع این مشکل به عنوان مثال در دستکش ها از پوشش های دولایه استفاده می شود.

چند مورد از عوامل فیزیکی مهم در مورد پوششهای محافظ که باید قبل از ارزیابی مقاومت شیمیایی بررسی شوند عبارتند از:

• مقاومت سایشی

• مقاومت در برابر بریده شدن

• مقاومت در برابر سوراخ شدن

• مقاومت در برابر پاره شدن

• مقاومت در برابر کشش

• قابلیت شعله ور شدن

• مقاومت در برابر تاثیرات گرمایی و سرمایی (ایزولاسیون)

از ویژگی های فیزیکی که باید در مورد لباس های محافظ مورد توجه قرار بگیرند می توان به مواردی مانند استحکام زیپ ها، استحکام درزها، انعطاف پذیری و وزن لباس اشاره کرد.

میزان توجه به هر کدام از فاکتورهای ذکر شده به نوع خطرات و احتیاجات ویژه در هر شرایط شغلی بستگی دارد.

۵- فاکتور مهم دیگر در انتخاب لباس های CPC تعیین مقاومت شیمیایی آنهاست.

ارزیابی مقاومت شیمیایی پوشش های محافظتی بر اساس دو فاکتور BT و نرخ نفوذ مواد شیمیایی در آنها انجام می شود که قبلاً توضیح داده شده است. با این وجود هنوز دانش بشری درباره رابطه بین مقادیر این دو فاکتور و میزان خطراتی که میتوانند ایجاد کنند کم است و به همین دلیل برای محافظت در برابر موادی با احتمال خطر بالا باید سعی شود از CPC استفاده گردد که حداقل ۴ ساعت در برابر نفوذ مواد شیمیایی مقاومت ایجاد کند. در بعضی از حالات پیدا کردن مواد محافظتی با BT حداقل ۴ ساعت غیر ممکن است بنابراین بهترینانتخاب از میان گزینه های موجود موردی است که دارای کمترین نرخ نفوذ باشد.

شکل ۱۰ : نمونه ای از یک دستکش دولایه مقاوم در برابر مواد شیمیایی

جهت اطلاع از مقادیر دو فاکتور ذکر شده ۳ روش وجود دارد:

الف) رجوع به اطلاعاتی که تولید کنندگان CPC از آزمایش مواد شیمیایی مختلف روی محصولاتشان ارائه می دهند.

ب) مراجعه به منابع و مراجع اطلاعاتی موجود درباره مقاومت شیمیایی و فیزیکی پوشش ها.

ج) انجام آزمایشات با مواد مورد نظر بر اساس استانداردهای موجود.

دو روش اول به واسطه سرعت بالا و قیمت کم مورد توجه هستند اما وقتی در عمل چندین ماده شیمیایی با هم مخلوط میشوند و CPC باید در برابر آنها مقاومت کند مسئله بسیار پیچیده شده و بنابراین بهترین گزینه جهت رسیدن به جواب مطلوب انجام آزمایش است.

۶- فاکتورهای انسانی یا ارگونومی، فاکتورهایی هستند که در طراحی ابزار آلات و تجهیزات توانایی فرد را در انجام وظایفش به طور موثری ارتقا می دهند و در عین حال راحتی و آسایش را در استفاده از آن ابزارها به دنبال دارند. در حالت ایده آل CPC باید فرد را بدون آنکه کوچکترین مانعی برای انجام وظایفش باشد محافظت نماید. اما متاسفانه این حالت به ندرت رخ می دهد و در بیشتر حالات استفاده از CPC منجر به افزایش خطاها و کاهش تولید شده و حتی در بعضی موارد استفاده از CPC می تواند باعث کاهش ایمنی برای فرد شود. به عنوان مثال میتوان به گیر کردن لباس ها در ماشین آلات اشاره کرد.

به طور کلی می توان گفت در طراحی لباس های CPC باید حفاظت را در کنار راحتی برای فرد ایجاد کرد و همراه با آن بهره وری فرد نیز در انجام وظایفش حفظ شود.

سه مشکل اصلی که در استفاده فرد از CPC ایجاد می شود عبارتند از اندازه نامناسب، احساس گرما و کم شدن احساس لامسه فرد.

در مورد این لباس ها اندازه و سایز در میزان عملکرد بسیار مهم است و باید به دقت مشخص شود. ایجاد احساس گرما معمولا در هر لباسی که دارای ماده محافظتی با مقاومت شیمیایی خوب است وجود دارد. احساس گرما می تواند یک عامل محدود کننده در استفاده از CPC باشد. با افزایش ضخامت و به واسطه آن افزایش مقاومت شیمیایی، بخصوص در دستکش ها قدرت لامسه فرد کاهش می یابد و در نهایت سرعت عمل او در انجام وظایفش کم می شود.

بنابراین بهتر است تا حد امکان فعالیتهایی که به دقت عمل بالا نیاز است به ماشین آلات و روباتها محول شود.

۷- آخرین فاکتور مهم در انتخاب CPC قیمت آنهاست. قیمت تمام شده همیشه یک عامل مهم و تعیین کننده می باشد اما تنها عامل موثر نیست. انتخاب یک CPC مناسب معمولا نتیجه توجه به عوامل متعددی است، همیشه بهترین انتخاب ممکن است مقاوم ترین ماده نباشد بلکه ماده ای انتخاب می شود که در هزینه برابر دارای بیشترین مقاومت باشد. بنابراین همیشه باید هزینه دارای اهمیت مساوی با بقیه فاکتورها در نظر گرفته شود.

نتیجه گیری:

در این مقاله سعی شد تا خلاصه ای از روند مطالعاتی لازم جهت بررسی لزوم یا عدم لزوم استفاده از CPC مناسب جهت مشاغل مرتبط با مواد شیمیایی ارائه گردد، ولی در عین حال ممکن است در پایان انجام این مراحل مطالعاتی این نتیجه به دست آید که استفاده از مواد شیمیایی کم ضررتر به عنوان جایگزین مواد خطرناک، استفاده از تکنیک ها و روش هایی که به واسطه آن نیاز به تماس با مواد شیمیایی کاهش می یابد، طراحی دوباره فرآیندها ، استفاده از روبات ها جهت انجام کارهای خطرناک و کنترل موثرتر فرآیندها دارای هزینه کمتری در مقایسه با استفاده از CPC می باشند.

منابع

[۱] ASTM Standards Committee F23 on Protective Clothing, 2004 (http://www.astm.org)

[۲] Quick Selection Guide to Chemical Protective Clothing – Krister Forsberg S.Z. Mansdorf Lidingo, Sweden Paris, France – AJOHN WILEY & SONS PUBLICATION,2003

[۳] Dupont personal protection, product catalog, 2005 (www.PersonalProtection. DuPont.com)