ماشین کشش(پاساژ) و سیستم کنترل یکنواختی نمره فتیله، مهمترین و موثرترین ماشین آلات خطوط ریسندگی می باشد، چرا که این ماشین، آخرین فرصت را برای تامین یکنواختی فتیله و به تبع آن یکنواختی فتیله را محیا می سازد. بعد از ماشین کشش، در ماشین فلایر و رینگ، امکان کنترل و کاهش نایکنواختی نخ وجود نخواهد داشت. از همین رو در برخی از کارخانجات ریسندگی، توجه ویژه ای به ماشین پاساژ دارند و بعضا سعی میکنند درصورتیکه منابع مالی جهت به روز کردن کل خط تامین نشود، لااقل اقدام به به روز کردن ماشین پاساژ می نمایند. خطوط بسیاری یافت می شود که ماشین الات پاساژ در آنها خیلی به روز تر از سایر ماشین آلات خطشان باشد. بطوری که بعضا بعضی از کارخانجات با خطوط قدیمی تر، پاساژهای جدیدتری را خریداری و پاساژهای قبلی را از مدار تولید خارج کرده اند تا بتوانند نخ با یکنواختی بالاتری تولید نمایند. با بیان این مقدمه و با توجه به اهمیت بالای ماشین پاساژ در یکنواختی نخ تولیدی، در ادامه به بیان نوآوری های اخیر ماشین کشش (پاساژ) شرکت تروشلر پرداخته خواهد شد و هر بخش بصورت مجزا توضیح داده می شود.

۱- سیستم کشش:

هندسه (ژئومتری) بهینه سیستم کشش جهت هدایت ملایم الیاف و رفتار حرکتی بهینه الیاف از ناحیه کشش تا ورود به داخل بانکه که سبب میشود جمعآوری الیاف خصوصاً در زاویه وب بصورت عالی انجام شود و اعمال نیروهای غیرضروری بر الیاف کاهش یافته و علیرغم محافظت از طول الیاف، پیچش دور کاتس کم شود.

۱-۱- تنظیم راحت و سریع فواصل بین غلتکها

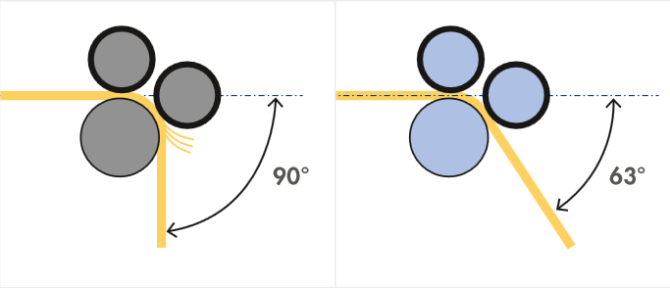

۱-۲- زاویه تغییر مسیر (شکست) کوتاهتر

۱-۳- در سیستم کشش ۴ بر ۳، ۴ کاتس (غلتک با پوش لاستیکی) در بالای ناحیه کشش طراحی شده است. بر روی هر یک از غلتک های عقب و وسط، یک کاتس قرار می گیرد و کشش اولیه بر الیاف اعمال می شود. بر روی غلتک تولید جلو دو کاتس قرار می گیرد که با سرعت محیطی یکسان حرکت می کنند و بین دو کاتس جلو هیچ گونه اعمال کششی صورت نمی گیرد. اعمال کشش بین کاتس عقب غلتک تولید و کاتس غلتک وسط بر الیاف اعمال می شود. هدف از وجود کاتس دوم غلتک تولید، کنترل بیشتر الیاف هم در ناحیه مکشش اصلی و هم در ناحیه مثلث ریسندگی بین غلتک تولید و کالندر می باشد تا با کنترل بیشتر اعمال کشش و کنترل بیشتر ناحیه مثلث ریسندگی، پیچش الیاف به دور کاتس ها کاهش یابد. هر چقدر زاویه تغییر جهت حرکت الیاف بر روی غلتک جلو بیشتر باشد، تمایل الیاف به پیچشدن دور کاتس افزایش می یابد. دلیل اصلی این پدیده، اعمال کشش متفاوت بر روی لایه الیاف می باشد، به طوریکه به سطح پایینی الیاف کشش منفی و به سطح بالایی الیاف کشش مثبت اعمال می گردد و باعث تا شدن لایه الیاف به سمت بالا می شود. تروشلر با تمرکز بر این پدیده نامطلوب، سعی بر کاهش زاویه انکسار الیاف از غلتک تولید تا شیپوری کالندر نموده است تا با کاهش پیچش الیاف به دور غلتک تولید پایینی و کاتس بالا، افزایش راندمان را در پی داشته باشد.

۱-۴- قابلیت تنظیم میلههای فشار جهت هدایت کنترل شده الیاف خیلی کوتاه

۱-۵- میلههای تنظیم ناحیه کشش در ۶ موقعیت قابل تنظیم هستند تا قابل تغییر سطح ساییده شده و طول عمر آن ۶ برابر شود.

۱-۶- فشار غلتکها توسط نیروی پنوماتیک صورت میگیرد. نیروی فشار کاتسها برای هر یک از ۴ تا بصورت مجزا متناسب با پوشش کاتسها و حجم مواد قابل تنظیم است.

۱-۷- قرارگیری سیستم پنوماتیک تنظیم فشار غلتکهای کشش در کنار سیستم کشش و اینترفیس

۱-۸- خلاص شدن فشار در هنگام عدم تولید صورت می گیرد تا از دفرمه شدن پوشش کاتس ها جلوگیری شود.

۱-۹- با استفاده از محدودیت های الکنرونیکی و نرم افزاری که در میزان اعمال فشار کاتس ها در ناحیه کشش در نظر گرفته شده است، در صورتیکه تنظیمات فشار بصورت ناصحیح توسط اپراتور تنظیم گردد، سیستم اخطار می دهد و اجازه استارت و صدمه دیدن ماشین را به اپراتور نمی دهد.

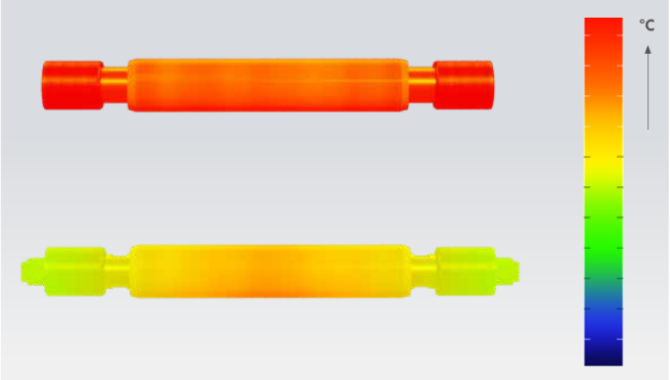

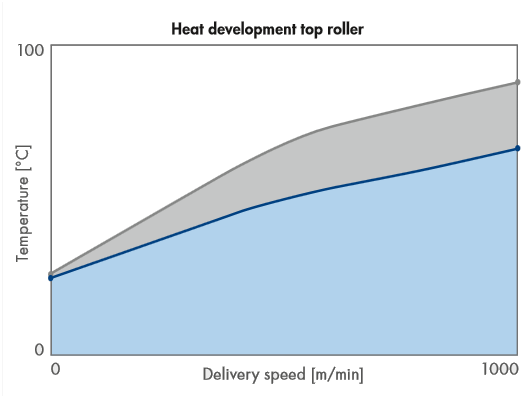

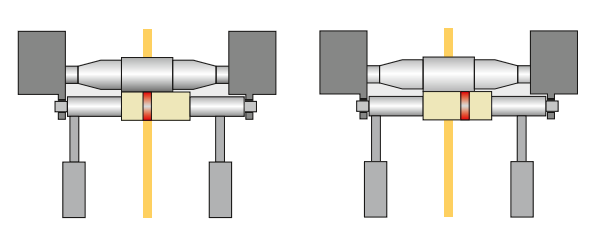

۱-۱۰- کاهش گرما و حرارت ایجاد شده توسط بلبرینگ های اختراع تروشلر

۱-۱۱- انتقال گرمای بالاتر در کاتس ها و بلبرینگ ها که در شکل زیر نشان داده شده است.

۲- سیستم ساکشن:

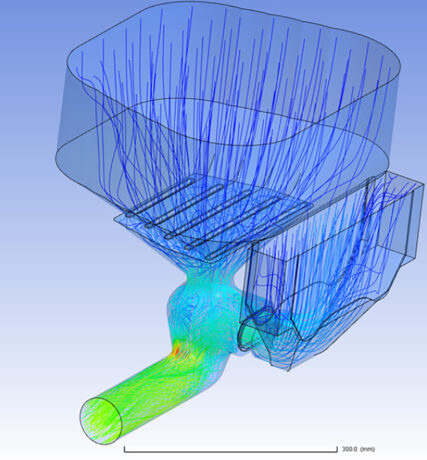

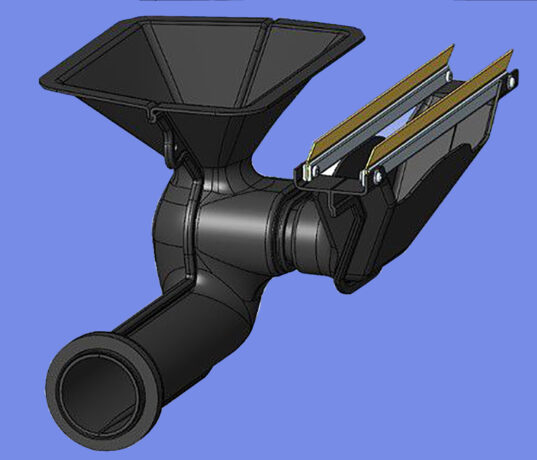

۲-۱- طراحی کانال جهت داشتن ساکشن موثر ناحیه کشش بمنظور جمع آوری آشغال ها

۲-۲- با تغییر ناحیه کشش، هودهای مکش نیز بصورت هم زمان جابجا میشوند تا بهترین هندسه (ژئومتری) را با غلتکها داشته باشند.

۲-۳- برای نظافت غلتک های پایینی ناحیه کشش، از نوارهای لاستیکی استفاده شده است که استریپر نامیده می شود. استریپرهای غلتک های پایین با این هودهای نظافت کننده ادغام شده و با هم و به آسانی تغییر موقعیت میدهند.

۲-۴- سیستم مکش با بالاترین کارایی ممکن با بهینه کردن مسیر جریان هوا از نواحی مختلف تنظیف تا فیلتر، امکان تولید ساکشن با دبی ۸۰۰ متر مربع در ساعت با فشار منفی ۴۵۰ پاسکال را فراهم می آورد.

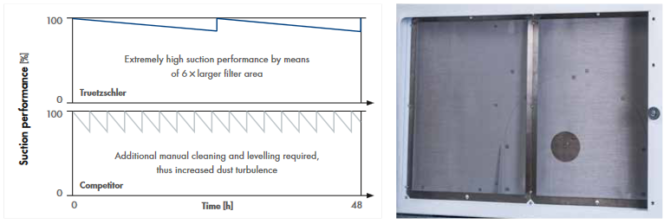

۲-۵- سطح فیلتر ۶ برابر بزرگتر که امکان تخلیه در فواصل خیلی طولانی تا ۲۴ ساعت را محیا می سازد.

۳- پاساژ دوقلو:

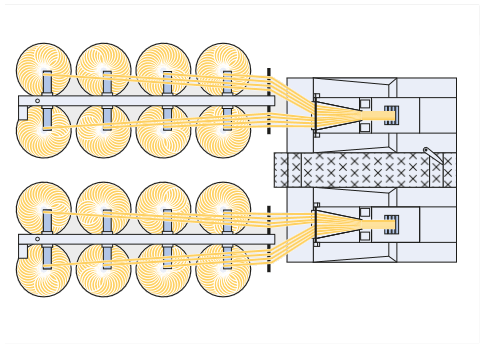

۳-۱- می تواند بصورت تک قل و یا دو قل استفاده شود.

۳-۲- می تواند هر دو قل بصورت یکسان مورد استفاده قرار گیرد و یا هر یک از قل ها برنامه تولید مجزایی داشته باشند، بطوریکه می توان ۲ نوع مواد مختلف مصرف نمود و یا ۲ نوع نمره فتیله مختلف تولید کرد.

۳-۳- از بین اجزای مختلف ماشین (المان ها و کامپونن ها) فقط آنهایی که تاثیر غیرمستقیم بر روی میزان تولید و راندمان دارند در بین قل ها به اشتراک گذاشته شده اند و سایر اجرا برای هر یک از قل ها بصورت مجزا می باشند. اجزای به اشتراک گذاشته عبارتند از: کابینت کنترل، صفحه نمایش، پلتفرم اپراتوری و فیلتر.

۳-۴- توقف یک قل باعث توقف دیگری نمی شود و راندمان یک قل بر دیگری تاثیر نمی گذارد. در پاساژهای دوقلوی متداول، راندمان ۸۵% یکطرفه، راندمان ۷۲% دوطرفه را سبب می شود.

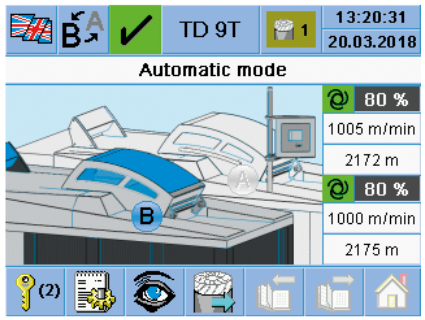

۳-۵- نمایشگر عاری از هر خطا و بدون در نظر گرفتن اینکه کدام جهت در حال تنظیم و اجرا می باشد، یکسان سازی تنظیمات نیز به راحتی امکان پذیر می سازد.

۴– نوآوری ها در قسمت کویلر (مکانیزم قرارگیری منظم الیاف داخل بانکه):

۴-۱- پیوندگیری پنوماتیک وب

۴-۲- صفحه کویلر با تیوب هیدروپولیش جهت حذف هر گونه اصطکاک بین الیاف و صفحه کویلر

۴-۳- از آنجایی که موتور کویلر مجزاست، می توان هندسه کویل فتیله داخل بانکه (فواصل حلقه های فتیله) را به راحتی تغییر داد.

۴-۴- پاره کردن سر فتیله در هنگام داف توسط اتولولر (مکانیزم تنظیم و ثابت نگه داشتن نمره فتیله) با ایجاد یک ناحیه نازک فتیله با طول کوتاه

۵- کنترل پنل:

۵-۱- دسترسی آسان به کنترل پنل

۵-۲- اوپراتوری با اینترفیس بصری توسط شکل و علامت

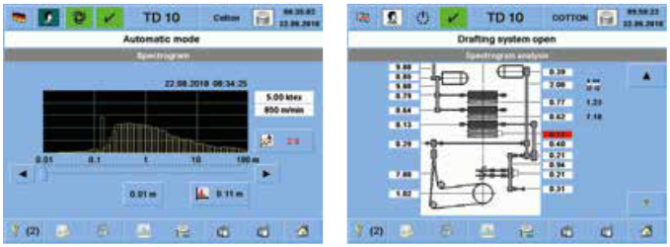

۵-۳- مونیتورینگ یکپارچه کیفیت – اندازه گیری هر یک سانت یک سانت از فتیله، جهت کاهش تست های آزمایشگاه بهمراه نمایش اسپکتوگرام و آنالیز اسپکتوگرام

۶- کریل هوشمند:

۶-۱- سنسور کریل علاوه بر اینکه باید حضور فتیله را تشخیص دهد، باید حرکت آن را نیز تشخیص دهد، چرا که ممکن است پارگی نخ در ناحیه فتیله بعد از سنسور به وقوع بپیوندد. لذا سنسوری که علاوه بر حضور، حرکت فتیله را تشخیص دهد سبب دتکشن بدون خطای پارگی فتیله می گردد و بصورت مطمئن و ایمن در صورت پارگی هر یک از فتیله ها در هر نقطه ای از آن، پارگی تشخیص داده می شود و عملیات تولید متوقف و از تولید فتیله های با وزن واحد متر کمتر از حد مطلوب جلوگیری می شود. در مانیتور دستگاه امکان انتخاب سنسورهای فعال وجود دارد تا بتوان تعداد فتیله های تغذیه شده را کم و زیاد کرد.

۶-۲- با بکارگیری سرووموتور کریل، نیازی به لولینگ و همگون سازی نمره فتیله خروجی در هنگام شتاب گیری در لحظه استارت نیست و با کاهش بار اعمال شده جهت لولینگ، یکنواختی بیشتر فتیله محقق می شود.

۶-۳- سنسور فتیله مجزا در کریل

۷- اتودرفت:

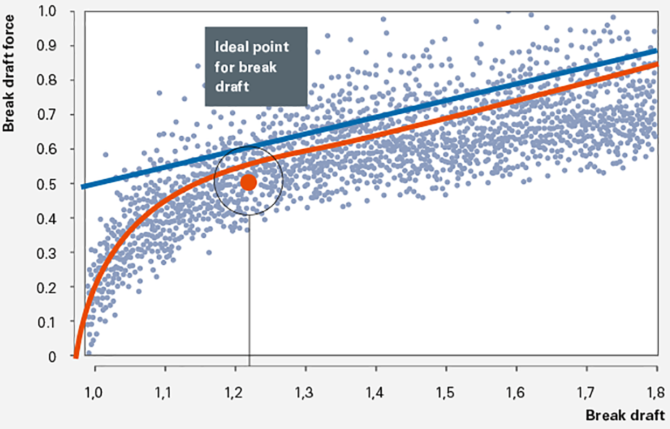

کشش ناحیه عقب (کشش اولیه یا بریک درفت) تاثیر بسزایی بر روی یکنواختی و استحکام نخ تولیدی دارد که تحت تاثیر عوامل متعددی است: حجم الیاف تغذیه شده، خصوصیات فیزیکی الیاف مثل کریمپ، اصطکاک لیف با لیف، اصطکاک لیف و فلز، تنظیمات ناحیه کششو اتمسفر محیط.

با فشار یک کلید، نیروی درفت در تمام ناحیه کشش اندازه گیری می شود. در ۶۰ ثانیه تمام اطلاعات اتودرفت جمع آوری می شود و مقدار ایده آل بریک درفت اندازه گیری می شود. این نقطه ایده آل توسط محاسبه از بین تعداد فراوانی از اندازه گیری های تکی صورت می گیرد.

۸- اوپتی ست:

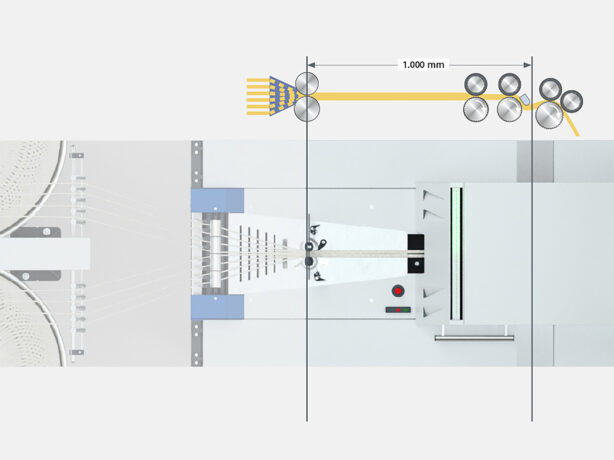

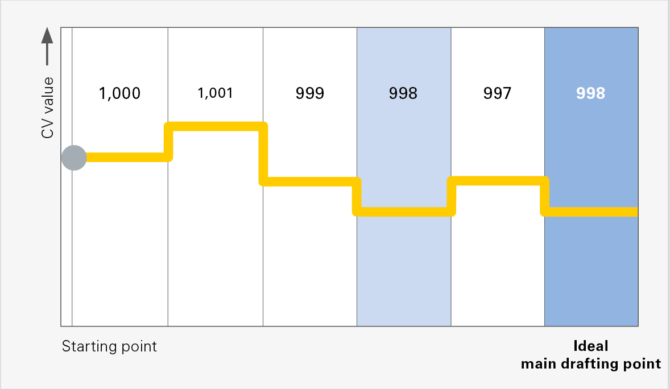

قبلاً تعداد زیادی آزمایشات لازم بود تا مقدار دقیق کشش اصلی بدست آید. نزدیکی تا حد امکان نقطه اندازه گیری و سیستم کشش بهترین شرایط جهت همگون سازی یکنواخت فتیله را مهیا ساخته است.

سیستم هوشمند همگون سازی، فتیله تغذیه شده را اسکن می کند و برآورد اولیه ای از تاخیر زمانی در پروسه همگون سازی (لولینگ) متناسب را انجام می دهد. این تغییرات مواد خروجی همزمان با تغییرات مواد ورودی انجام می شود.

به محض رسیدن مواد به ناحیه کشش اصلی، مقدار کشش اصلی متناسب با زمان تاخیر همگون سازی باید انجام شود و عدم تناسب بین لحظه تشخیص نوسان و لحظه اعمال تغییرات جهت اصلاح نوسان، باعث بالا رفتن ضریب تغییرات نمره (CV) می شود. این اختلاف زمانی، متناسب با سرعت هر یک از غلتک های ناحیه کشش می باشد و با تنظیم در حین کار این زمان تاخیر، متناسب با شرایط لحظه ای تولید، این زمان تاخیر به نحو احسنت اعمال می شود. آنالیز دقیق زمان تاخیر بصورت لحظه ای بر روی ماشین انجام می شود تا تاثیر تنظیمات مختلف ماشین با نوع الیاف مختلف و در شرایط اتمسفری متفاوت محیط حذف گردد. موارد ذکر شده با تاثیر بر روی اصطکاک بین الیاف و غلتک ها، زمان انتقال الیاف را تحت تاثیر قرار می دهند. در پاساژهای سایر ماشین سازان، این پارامترها از پیش تعیین شده هستند و در لحظه آنالیز و اعمال نمی شوند.

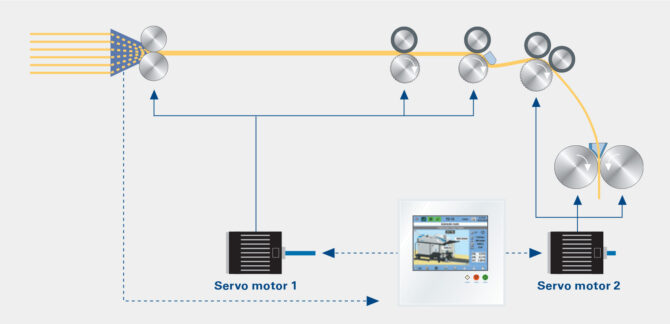

۹- مکانیزم درفت خودکار (سروو درفت):

در این مکانیزم، درفت به صورت اتوماتیک و خودکار تنظیم و اعمال می شود. تعداد سروو موتورهای دیجیتال تروشلر: ۳ سروو موتور ناحیه کشش

۹-۱- کنترل یکنواختی فتیله با اسکن و تصحیح در طول های فوق العاده کوتاه فتیله برای کیفیت بهینه و تحقق ۴۵CV1m برای نمره فتیله جهت رسیدن به نمره نخ با ضریب نایکنواختی.

۹-۲- حداقل تعداد تسمه های ممکن

۹-۳- سنسور اسکن نایکنواختی فتیله بدون اصطکاک و بدون جذب و یا دفع الکترومغناطیسی الیاف جهت همگون سازی لولینگ

۹-۴- فشار اتصال بالا این اطمینان را می دهد که تغییرات ضخامت الیاف تغذیه شده متناسب با تغییرات واقعی جرم الیاف تغذیه شده رخ دهد. برای سرعت های پایین تر از ۶۰۰ متر، این همگون سازی به نحو احسنت انجام می شود.

۱۰- بانکه جامبو قطر ۱۰۰۰ و ارتفاع ۱۲۰۰میلیمتری:

۱۰-۱- کاهش جابجایی ۳۰درصدی بانکه پر

۱۰-۲- افزایش ۴۳درصدی گنجایش مواد داخل بانکه تا حدود ۸۰ کیلوگرم

۱۰-۳- کاهش تعداد بانکه لازم

۱۰-۴- کاهش تعداد توقفات

۱۰-۵- افزایش کیفیت با کاهش تعداد پیوند زدن سر فتیله

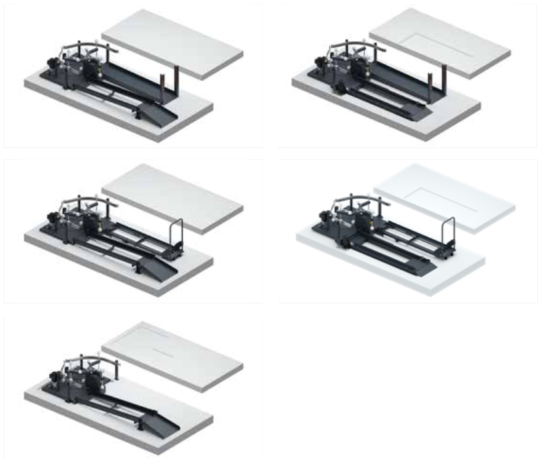

۱۱- تعویض بانکه:

۱۱-۱- فضای کم تعویض بانکه

۱۱-۲- تعویض بانکه بصورت: هم¬سطح زمین، بالاتر از سطح زمین

۱۱-۳- تحویل گرفتن بانکه خالی توسط سطح شیبدار، توسط موتور فید

۱۱-۴- تحویل دادن بانکه داف شده بر روی گاری یا بر روی زمین

۱۱-۵- فشرده تر کردن ابعاد ماشین

۱۲- ناحیه کشش یکپارچه با کاردینگ:

۱۲-۱- اوپراتوری و دسترسی آسان

۱۲-۲- فتیله کارد توسط سنسور کارد، اندازه گیری و توسط سیستم کشش هم گون می شود.

۱۲-۳- قابلیت استفاده ۲ بار از کاتس های ناحیه کشش با قابلیت چرخش ۱۸۰ درجه

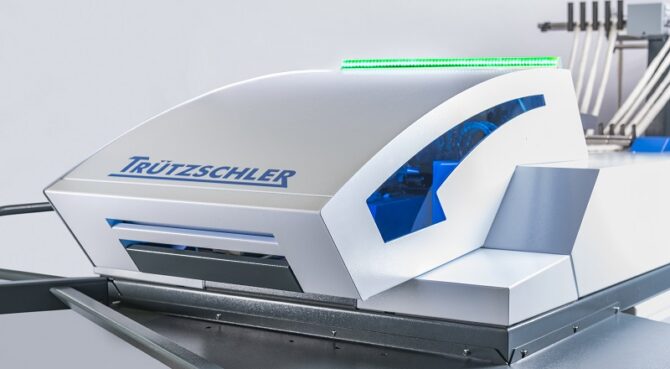

۱۳- ال-ای-دی

۱۳-۱- نمایش موقعیت فتیله پاره شده توسط ال ای دی ها

۱۳-۲- امکان نمایش تغییرات نمره فتیله خروجی توسط ال ای دی ها

۱۳-۳- اخطار نبود بانکه خالی و رسیدن لحظه داف توسط ال ای دی ها

۱۴- کنترل کابینت:

۱۴-۱- اندازه گیری مصرف انرژی

۱۴-۲- افزایش عمر قطعات الکتریکی با قرارگیری مستقیم باله های بکس اینورتر در مسیر مستقیم جریان هوا

در پایان ذکر این موضوع حائز اهمیت است که تکنولوژی های جدید با افزایش بهره وری و افزایش کیفیت محصول، توان رقابت را از بازماندگان می گیرد. تهیه و استفاده از تجهیزات به روز صرفا مثمر ثمر نمی باشد و افزایش توان رقابتی در تولید، کسب علم و تخصص در مورد این تجهیزات را ضروری می نماید. از طرفی با توجه به پیشرفت سریع تکنولوژیکی در عصر حاضر، بهروز بودن و آگاهی از نیازهای تکنولوژیکی آینده نیز بسیار حائز اهمیت می باشد. در این مقاله، پیشرفت های تکنولوژیکی ماشین پاساژ کمپانی تروشلر بیان شد. در مقالات بعدی، تکنولوژی های ارائه شده توسط سایر کمپانی های سازنده ماشین پاساژ بیان خواهد.