مروری بر ایجینگ وتاثیرات آن بر ساختار فیزیکی و شیمیایی نخهای فیلامنتی

حمزه صانعی پور، کارشناس واحد تحقیق و توسعه شرکت نساجی حجاب شهرکرد

تاثیر فرآیند ایجینگ حرارتی بر روی خواص نخ پلی استر

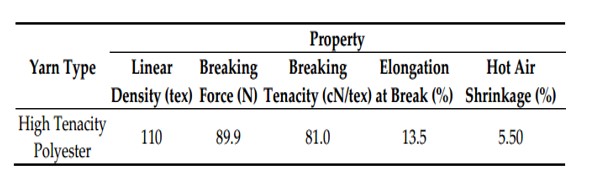

در پژوهشی که که توسط تستگی و همکاران بر روی نخ های پلی استری با استحکام بالا انجام شد تأثیرات دما و مدت زمان ایجینگ بر روی نخ های پلی استری با نمرات ۱۱۰/۲۲۰/۴۴۰/۶۶۰/۹۹۰ را نشان داد. مشخصات نخ پایه مورد استفاده به شرح زیر می باشد:

جدول ۱: مشخصات نخ پلی استری ۱۱۰ تکس

آزمایش استحکام کششی

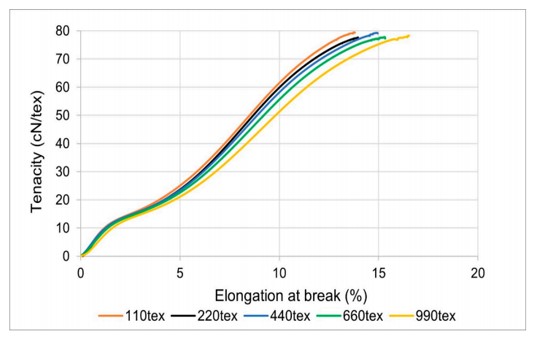

نتایج آزمایش استحکام کششی نمونههای پلیاستر قبل از اعمال عملیات حرارتی بر روی نخها در شکل ۱ نشان داده شده است.

شکل۱: نمودار تنش-کرنش نمونه ها قبل از ایجینگ

نتیجه آزمایش استحکام کششی نخ های پلیاستر قبل از فرآیند ایجینگ نشان میدهد که افزایش نمره نخ تأثیر قابل توجهی بر استحکام نخ نداشته است. منحنی تنش-کرنش نیز نشان میدهد که تمامی نمونههای آزمایش شده رفتار مشابهی در محدوده الاستیک منحنی داشتند. با این حال، در محدوده پلاستیک منحنی، نمونه نخ با چگالی خطی کمتر درصد ازدیاد طول کمی کمتری را نشان داد. افزایش چگالی خطی نخ باعث افزایش درصد ازدیاد طول شد. با این حال، تفاوت درصد ازدیاد طول در نمونههای نخ ناچیز است.

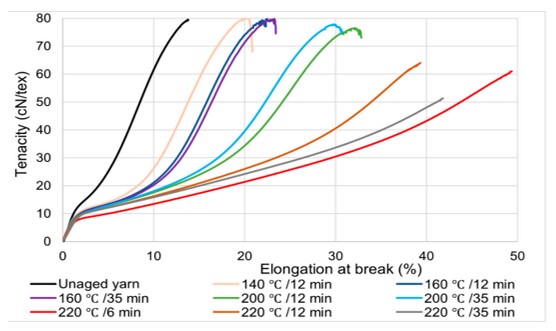

شکل۲: نمودار تنش-کرنش نخ پلیاستر ۱۱۰ تکس در زمان و دمای ایجینگ مختلف

شکل۲: نمودار تنش-کرنش نخ پلیاستر ۱۱۰ تکس در زمان و دمای ایجینگ مختلف

نتایج نشان میدهد که نخی که در دمای بالاتر و زمان ایجینگ کمتر (دمای ۲۲۰ درجه سانتیگراد به مدت ۶ دقیقه) حرارت دیده است، در مقایسه با نمونه نخ اولیه، تقریباً پنج برابر ازدیاد طول بیشتری در نقطه گسیختگی نشان میدهد. نخ اولیه در مقایسه با نمونههایی که در دمای بالاتر از ۲۰۰ درجه سانتیگراد قرار داشتند، استحکام نسبتا بالایی داشت. این پدیده نشان میدهد که قرار گرفتن نخهای ترموپلاستیک پلی استر در معرض دمای بالاتر باعث تخریب ساختار الیاف میشود.

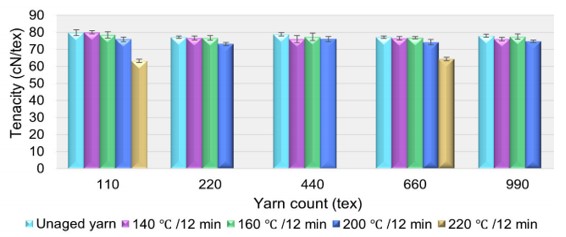

تأثیر دما بر استحکام نخ پلیاستر در مدت زمان ثابت

تأثیر دما بر استحکام نخ پلیاستر در مدت زمان ثابت بررسی شد. ایجینگ حرارتی نخ در دمای ۲۲۰ درجه سانتیگراد برای نمونههای ۱۱۰ تکس و ۶۶۰ تکس انجام شد. همانطور که در شکل۳ نشان داده شده است، نتیجه نشان میدهد که هنگامی که نخها در معرض دمای ایجینگ از ۱۴۰ تا ۲۰۰ درجه سانتیگراد به مدت ۱۲ دقیقه قرار میگیرند، تغییر ناچیزی در استحکام نخ مشاهده میشود، صرف نظر از تغییر در چگالی خطی نخ. با این حال، با افزایش دمای ایجینگ به ۲۲۰ درجه سانتیگراد، کاهش استحکام ۲۰/۸۴%در مقایسه با نمونه اولیه مشاهده شد.

شکل۳: نمودار میله ای تأثیر دما بر استحکام نخ پلیاستر در مدت زمان ثابت

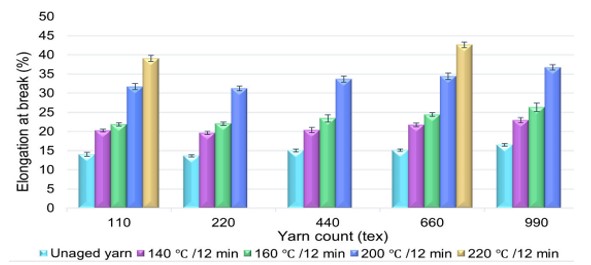

تأثیر دما بر درصد ازدیاد طول نخ پلیاستر

برخلاف استحکام نخ، تغییر قابل توجهی در درصد ازدیاد طول در نقطه گسیختگی با افزایش دمای ایجینگ در حالی که مدت زمان ثابت بود، مشاهده شد. بسیاری از محققان نشان دادهاند که ایجینگ حرارتی نخ پلیاستر، بالاتر از دمای انتقال شیشهای و پایینتر از نقطه ذوب، منجر به اصلاح ساختار داخلی نخ میشود که این امر به طور چشمگیری خواص مکانیکی نخ را تغییر میدهد. ایجینگ حرارتی نخ در دمای ۲۲۰ درجه سانتیگراد فقط برای نمونههای ۱۱۰ تکس و ۶۶۰ تکس انجام شد.

شکل۴: نمودار میله ای تأثیر دما بر درصد ازدیاد طول نخ پلیاستر در زمان ثابت

درصد ازدیاد طول با افزایش دمای ایجینگ افزایش یافت. نتایج نخهای فرآوری شده در ۱۴۰ درجه سانتیگراد و ۱۶۰ درجه سانتیگراد نشاندهنده تغییر درصد ازدیاد طول جزئی است، اما با افزایش دما بالاتر از ۱۶۰ درجه سانتیگراد، تغییر درصد ازدیاد طول افزایش یافت. مطالعات قبلی انجام شده توسط محققان مختلف نیز نشان میدهد که ازدیاد طول الیاف و نخهای پلیاستر با افزایش دما افزایش مییابد. با این حال، محدوده دمایی که در آن درصد ازدیاد طول افزایش یا کاهش مییابد، به نوع الیاف پلیاستر بستگی دارد

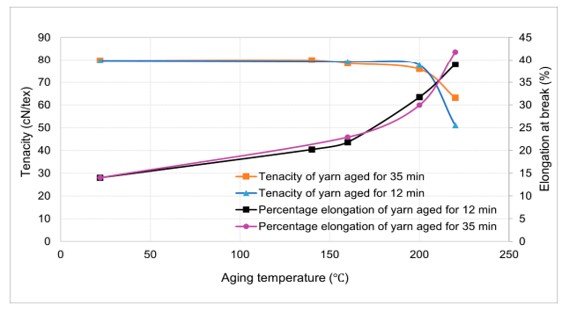

تأثیر زمان و دمای ایجینگ بر درصد ازدیاد طول و استحکام

ارتباط کلی بین زمان ایجینگ، دما، استحکام و ازدیاد طول نخ در شکل ۵ نشان دادهشدهاست. تحلیل نشان میدهد که استحکام و درصد ازدیاد طول نخ با هم رابطه معکوس دارند. علاوه بر این، زمان ایجینگ بر استحکام و درصد ازدیاد طول نخ تأثیر میگذارد، اما این تأثیر به دمای ایجینگ بستگی دارد.

شکل۵: نمودار بررسی رابطه ازدیاد طول و استحکام نخ پلی استر

شکل۵: نمودار بررسی رابطه ازدیاد طول و استحکام نخ پلی استر

در پژوهشی که توسط الهام محمدی و همکاران بر روی نخ های تکسچره شده و دارای تاب مجازی پلی بوتیلن ترفتالات انجام شد. تأثیرات ایجینگ و دمای اولین تثبیت حرارتی بر خواص فیزیکی و مکانیکی نخ پلیبوتیلنترفتالات مورد بررسی قرار گرفته است. الیاف تولید شده در دمای ذوب ریسی ۲۵۷ درجه سانتیگراد و سرعت برداشت ۲۸۵۰ متر در دقیقه تولید شدند. نخهای ریسیده شده در دمای ۲۰۰-۱۶۰ درجه سانتیگراد با فاصله ۱۰ درجه سانتیگراد تحت فرآیند تکسچرایزینگ کششی قرار گرفتند.

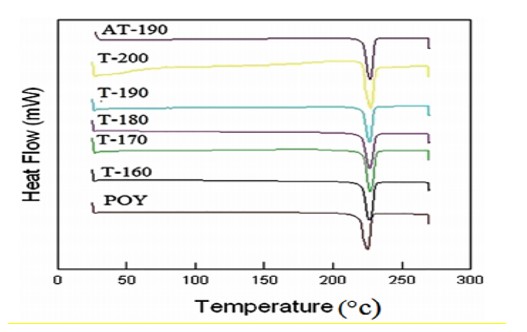

آنالیز حرارتی

رفتار حرارتی نمونهها در جدول ۲ و شکل ۶ نشان داده شده است. همانطور که در جدول ۲ مشاهده میشود، با افزایش دمای تثبیت اولیه از ۱۶۰ درجه سانتیگراد به ۲۰۰ درجه سانتیگراد، درصد کریستالی بودن نخ تکسچره شده کاهش یافت. تبلور نخ تکسچره شده در دماهای ۱۶۰ و ۱۷۰ درجه سانتی گراد بیشتر از نخ POY است. با این حال، تبلور نخ تکسچره شده در دماهای ۱۸۰، ۱۹۰ و ۲۰۰ درجه سانتیگراد کمی کمتر از نخ POY بود. در مورد نخ POY که ابتدا ایجینگ شده و سپس تکسچره شده، به نظر میرسد که درصد بلورینگی تقریباً برابر با نخ بدون ایجینگ و تکسچره در دمای ۱۹۰ درجه سانتیگراد باشد. POY در طول فرآیند تکسچرایزینگ در معرض نیروهای اعمال شده خارجی و تنش داخلی قرار میگیرد. نیروهای اعمال شده از بیرون نیروی کششی است و نیروهای پیچشی نخ( twist) به معنای پیچش و خمشی است که این نیروها مانند حالت پایداری حرارتی به فیلامنت ها اجازه نخواهند داد که بلورینگی ایجاد شود. این به این دلیل است که کشش ساده به تشکیل یک شبکه کریستالی کمک می کند، در حالی که خمش و پیچش باعث اختلال در شبکه کریستالی میشود.

شکل۶- منحنی DSC برای نخ POY

شکل۶- منحنی DSC برای نخ POY

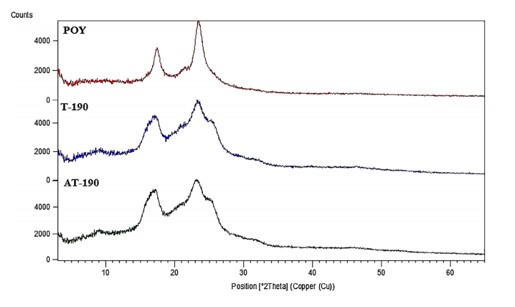

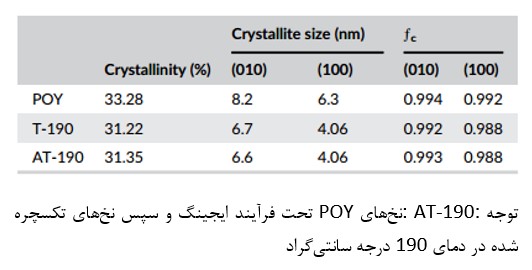

پراش پرتو ایکس(X-ray diffraction) الگوهای پراش پرتو ایکس نمونهها در شکل ۷ نشان دادهشدهاست. بازتابهایی که: ۲ɵ= ۹.۲°,۱۷.۲°, ۲۳.۲۵°, ۲۵.۲° مشاهده شدند، به ترتیب مربوط به بازتابهای صفحات: (۱-۱۱)، (۱۰۰)، (۰۱۰) و (۰۰۱) در فرم α هستند. پس از تکسچرایزینگ POY با ایجینگ و بدون ایجینگ، درصد بلورینگی، اندازه بلور و تابع جهتگیری کریستالی ƒc در صفحات (۰۱۰) و (۱۰۰) کاهش مییابد. مطالعات پراش اشعه ایکس گزارش شده در مورد PET نشان داد که عملکرد جهتگیری بلور و اندازه بلور با افزایش دمای تثبیت نخ (۱۸۵-۱۵۵ درجه سانتیگراد) افزایش مییابد. کاراکاس و همکاران گزارش دادند که ضریب جهتگیری کریستالی (fc) و اندازه بلورینگی نخ نایلون ۶۶ با افزایش دمای تثبیت تا ۲۰۰ درجه سانتیگراد افزایش و سپس در دماهای ۲۱۰ درجه سانتیگراد و ۲۲۰ درجه سانتیگراد کاهش مییابد. در واقع با افزایش دما، نیروهای بین مولکولی تضعیف میشوند و بنابراین انعطاف پذیری درشت مولکولها و حرکت عناصر ساختاری افزایش پیدا میکند. با کاهش سختی فیلامنت، منظم شدن بلورها آسان تر میشود. از سوی دیگر، یکی از عوامل مؤثر بر کیفیت نخ فیلامنتی با کیفیت، میزان تبلور نخ است. به طور کلی، جهتگیری و تبلور به سابقه قبلی نخ بستگی دارد. اگر تبلور یا جهتگیری به اندازه کافی بالا باشد، در تکسچرایزینگ افزایش نمییابد و حتی ممکن است کاهش یابد. زیرا نیروی عمود بر محور نخ میتواند به دلیل وجود نیروی بیش از حد، تبلور را کاهش دهد. دمای مناسب برای تبلور Tc است، در حالی که دمای تثبیت اولیه معمولاً ۱۵-۱۰ درجه سانتی گراد کمتر از دمای نرم شدن (TS) است. تبلور نخ POY نمیتواند افزایش یابد و کاهش یافته است:

۱- در دمای تثبیت، ناپایداری پیوندهای ثانویه بیشتر از تشکیل یک جهت کریستالی است

۲- سرعت تبلور این پلیمر زیاد است و نخ POY دارای بلورینگی بالا (۵۵/۳۳) می باشد.

۳- قبل از تکسچره شدن به اندازه کافی متبلور شده است و در تکسچرایزینگ در شرایط دمای فوق العاده (بالاتر از TC) و تحت کشش

شکل۷- الگوهای XRD برای نخ POY

شکل۷- الگوهای XRD برای نخ POY

جدول ۳- درصد بلورینگی، اندازه کریستال و تابع جهت گیری برای نخ POY

جهتگیری (آرایش یافتگی مولکول ها نسبت به محور لیف)

کاراکاس و همکاران نشان می دهد که شکست دوگانه (داشتن دو ضریب انکسار مختلف در جهات عمود بر هم در الیاف نساجی) یک معیار جهت گیری است و با افزایش دمای تثبیت افزایش می یابد. قطر الیاف POY و تکسچره شده به ترتیب حدود ۰.۰۲۱ میلی متر و ۰.۰۱۵ میلی متر بود، بنابراین قطر الیاف POY بیشتر از الیاف تکسچره شده بود. الیاف POY دارای شکستگی مضاعف ۰.۰۶ بودند. الیاف تکسچره شده دارای شکستگی دوگانه: ۰.۰۸ – ۰.۰۸۴- ۰.۰۸۸- ۰.۰۹ – ۰.۰۹۳ در دمای ۱۶۰ – ۱۷۰- ۱۸۰ – ۱۹۰ – ۲۰۰ درجه سانتی گراد بودند.

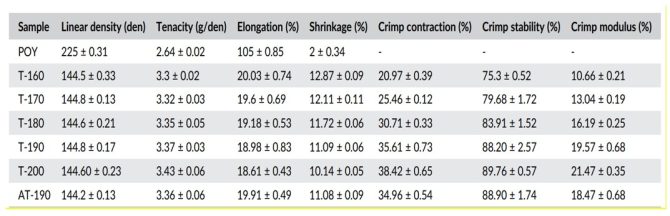

تاثیر ایجینگ و دمای اولین تثبیت بر خواص فیزیکی نخ PBT تکسچره شده

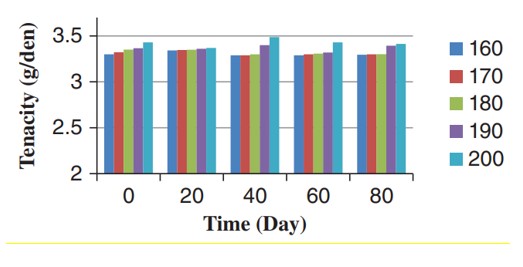

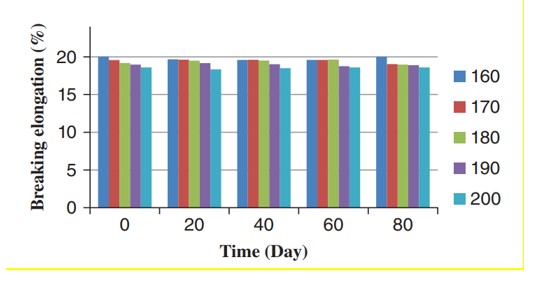

خواص فیزیکی نمونه های POY و تکسچره شده در جدول ۴ آمده است. استحکام نخ های تکسچره شده در دماهای مختلف اولین تثبیت به مدت ۸۰ روز در شکل ۸ نشان داده شده است. آنالیز ANOVA دوطرفه نشان داد که افزایش دما تأثیر مهمی بر استحکام نخ دارد. تغییر ازدیاد طول در نخ های تکسچره شده در دماهای مختلف اولین تثبیت در طول ایجینگ در شکل ۹ نشان داده شده است. آنالیز واریانس دو طرفه نشان داد که افزایش دما تأثیر مهی بر ازدیاد طول تا حد پارگی نخ دارد. مهم ترین عامل برای تعیین استحکام الیاف جهت گیری است که با شکست دوگانه بدست می آید. کاراکاس نشان داد که با افزایش دمای تثبیت اول به ۲۰۰ درجه سانتیگراد، ازدیاد طول تا حد پارگی نخ تولید شده از الیاف نایلون ۶۶ کاهش و استحکام آن افزایش یافت. اما در دماهای ۲۱۰ و ۲۲۰ درجه سانتی گراد مقاومت نخ کاهش یافت. مطالعه پوپوویچ نشان داد که استحکام و کشیدگی شکستن نخ نایلونی بافت ۶۶ حتی پس از ۲۱ ماه نگهداری در محدوده مجاز است.

شکل ۸- تاثیر ایجینگ و دمای اولین گرمکن بر استحکام نخ PBT تکسچره شده

شکل ۹- تاثیر ایجینگ و دمای اولین گرمکن بر ازدیاد طول تا حد پارگی نخ PBT تکسچره شده

جدول ۴- مقادیر میانگین خواص فیزیکی نخ POY و تکسچره شده در محدوده ۲۰۰-۱۶۰ درجه سانتی گراد

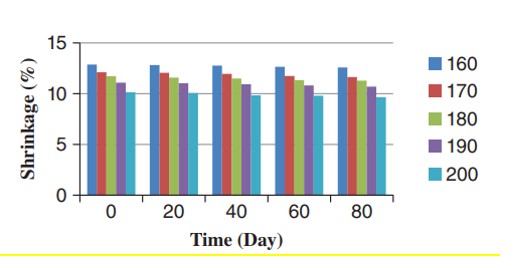

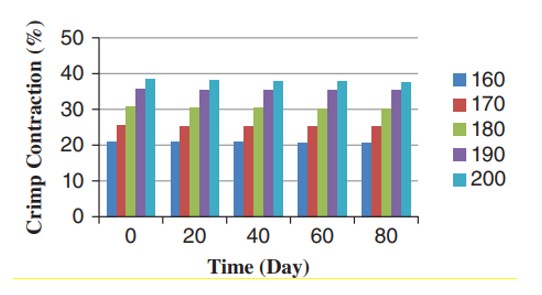

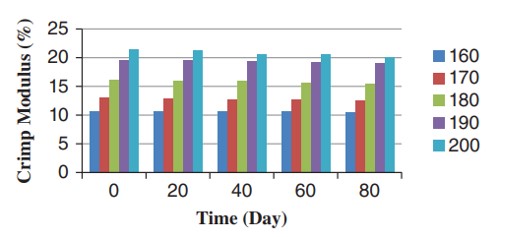

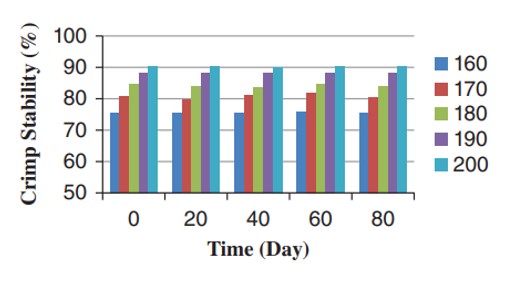

اثر ایجینگ نخهای تکسچره شده در دماهای مختلف تثبیت حرارتی بر جمع شدگی نخ در شکل ۱۰ نشان داده شده است. نتایج آنالیز واریانس دو طرفه نشان داد که اثر دما بر جمع شدگی نخ مهم بود. مطالعات Canoglu نشان داد که با افزایش دمای اولین تثبیت حرارتی، میزان جمع شدگی نخ PET کاهش پیدا میکند. علاوه بر این، آنالیز واریانس دوطرفه نشان داد که ایجینگ اثر قابل توجهی بر جمع شدگی نخ دارد. خواص چین خوردگی نخ های تکسچره شده در دماهای مختلف اولین تثبیت و زمان ایجینگ ۸۰ روزه در شکلهای ۱۲-۱۱ نشان دادهشدهاست. افزایش دمای تثبیت به طور قابل توجهی باعث افزایش جمعشدگی چین خوردگی، مدول و ثبات چین خوردگی ها شد.

شکل ۱۰- تأثیر ایجینگ و دما بر جمعشدگی نخ PBT تکسچره شده

شکل ۱۱- تأثیر ایجینگ و دمای اولین تثبیت بر جمعشدگی چین خوردگی با فروموج نخ PBT تکسچره شده

شکل ۱۲- تأثیر ایجینگ و دمای اولین تثبیت بر مدول چین خوردگی نخ PBT تکسچره شده

شکل ۱۳- تاثیر ایجینگ و دمای اولین تثبیت بر پایداری چین خوردگی نخ PBTتکسچره شده

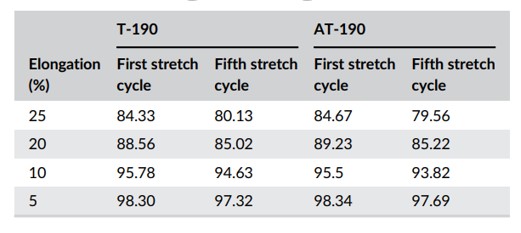

جدول ۵- بازیابی الاستیک آنی الیاف PBT

بازیابی الاستیک فوری

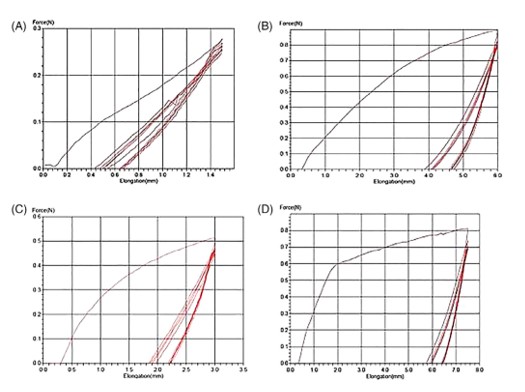

همانطور که در جدول ۵ و شکل ۱۴ مشخص است، با افزایش ازدیاد طول، بازیابی الاستیک فوری فیلامنت PBT در سیکل اول و پنجم کاهش یافت.

شکل ۱۴- بازیابی الاستیک فوری فیلامنتPBT در طول پنج سیکل بارگذاری-حذف بارگذاری(A)5%, (B)10%, (C)20%, (D)25% ازدیاد طول طول