ریسندگی رینگ مهمترین سیستم برای تولید نخ با کیفیت بالا در صنعت نساجی می باشد. تنش اعمال شده به نخ و گسیختگی آن تأثیر به سزایی در میزان تولید دارد. اطلاعات دقیق درباره چگونگی تأثیرگذاری پارامترهای مختلف ریسندگی رینگ بر کشش اعمال شده بر نخ به منظور بهینه سازی فرآیند ریسندگی بسیار حائز اهمیت می باشد. برای شبیه سازی فرآیند از برنامه MATLAB کمک گرفته شده و سرانجام نتایج حاصل از شبیه سازی با نتایج تجربی به دست آمده از ماشینهای رینگ پنبه ای و پشمی توامان مورد مقایسه قرار گرفته است. این شبیه سازی ابزاری بسیار سودمند برای مطالعه پارامترهای تأثیرگذار بر کشش نخ در ریسندگی رینگ می باشد. این چنین محاسباتی راهی برای آسان نمودن تحقیقات پیرامون کاهش نخ گسیختگی و بهبود مصرف انرژی در سیستم های ریسندگی رینگ می باشد.

مقدمه

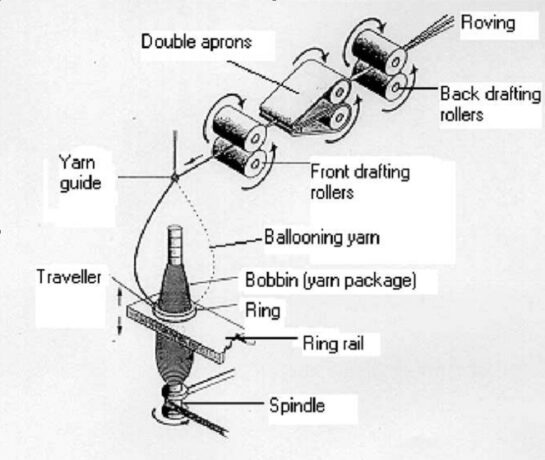

اصول ریسندگی رینگ در شکل شماره ۱ به تصویر کشیده شده است. دسته ای از الیاف موازی (نیمچه نخ) به ناحیه کشش تغذیه می شوند. اختلاف سرعت خطی میان غلطک جلویی(سریعتر) و غلطک عقبی(آهستهتر) سبب اعمال کشش در این ناحیه شده و تمامی این حرکات توسط یک جفت غلطک آپرون کنترل می شود. پس از گذشتن از این ناحیه، دسته موازی الیاف نازکتر خواهد شد. این گروه از الیاف همزمان با خارج شدن از غلطک جلویی تاب داده شده و به دور بسته نخ پیچیده می شوند. حال میتوان این رشته نازک را، نخ نامید. میان قسمت راهنما و شیطانک یک حالت بالونی شکلی پدیدار می شود که در سیستم های ریسندگی رینگ وقوع این حالت عادی است. نخهای حاصل از ریسندگی رینگ بالاترین کیفیت را در میان سایر نخ ها دارا می باشند که در حقیقت همین کیفیت معیاری است برای ارزیابی نخها. البته باید متذکر شویم که در کنار تمامی این موارد میزان انرژی مصرف شده برای تولید هر واحد نخ در این سیستم، بسیار بیشتر از سیستم های دیگر می باشد که دلیل آن را میتوان روش اعمال تاب به نخ، اصطکاک هوای اعمال شده بر روی بالون نخ و پرز نخ عنوان کرد. اصلاح فرآیند ریسندگی رینگ برای کاهش انرژی مصرفی و میزان نخ گسیختگی ها یکی از مهمترین چالشهای پیش روی مهندسین صنعت نساجی می باشد. در این پژوهش سعی بر آن بوده است تا با شبیه سازی ایجاد حالت بالونی شکل و میزان کشش اعمال شده در نقطه مبدأ تولید که برخلاف طول نخ میباشد، به دنبال راهی برای کاهش اصطکاک هوا بر روی بالون نخ باشیم.

شکل ۱- فرایند ریسندگی رینگ

ارائه مدلی برای سیستم پیچش نخ

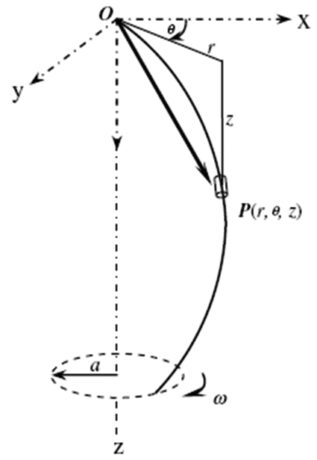

همانطور که در شکل شماره ۲ نیز مشاهده می کنید فرض بر این بوده است که به هنگام ایجاد حالت بالونی شکل، سرعت زاویه ای(ω)، در کل فرآیند ریسندگی ثابت بوده است. er و eθ و k واحد بردارهای ما در مختصات استوانه ای میباشند و نقطه مورد نظر بر روی نخ با P مشخص می شود که مختصات آن در فضای سه بعدی(r, θ, z) تعیین شده است و s فاصله میان نقطه مبدأ O تا نقطه P می باشد.

اگر از دید ناظر متحرک، بالون ایجاد شده به صورت ثابت مشاهده شود، مختصات بردار P با توجه به رابطه R(s)=rer+zk تعریف می گردد. برای آسان نمودن عبارات و جملات ریاضی در فرمولها فرضهایی شده است که عبارتند از:

(۱) نخ کاملاً انعطاف پذیر است.

(۲) تغییرات طولی نخ ، ناچیز در نظر گرفته می شود.

(۳) امکان دارد نخ به هنگام چرخیدن تابی به آن اعمال نگردد.

(۴) چگالی خطی نخ ثابت است.

با توجه به پژوهش های Fraser اگر مسیر عبور نخ از دیدگاه ناظر متحرک ثابت باشد آنگاه بردار مربوط به بالون در نقطه P از رابطه زیر به دست می آید:

شکل۲- مختصات استوانه ای نقطه P بر روی نخ در حال گردش که با r/ θ/ z مشخص می شوند.

m { ω۲k × ( k × R ) } = (TR΄)΄+ F (1a)

R΄.R΄=۱ (۱b)

F = – ½ ρdCD | υn | υn (1c)

در شرایط مرزی روابط ذیل بر قرار است:

R ( 0 ) = 0 (1d)

R(s1) = aer + hk (1e)

m[kg/m] چگالی خطی نخ، T(s)[N] تنش وارد شده به نخ در نقطه P، ( )΄≡d( )/ds، ρ[kg/m3] چگالی هوا، d [m] قطر نخ به هنگام ایجاد بالون (اسکالر)، CD ضریب اصطکاک هوا در بالون نخ، S1 [m] طول نخ در بالون و υn مولفه نرمال سرعت نخ در نقطه P می باشد. حال در اینجا به ارائه برخی از متغیرهای بی بعد می پردازیم:

R = (R)(a)-1 = (r)(a)-1er + (z)(a)-1K = rer + zK , S = (s)(a)-1 (1f)

υn = (υn)(ωa)-1 , υ = (υ)(ωa) , h = (h)(a)-1 , T = (T)(mω۲a2)-1 (1g)

F = (F)(mω۲a)-1 , p0= (8aρdCD)(m)-1 (1h)

عبارات مندرج در بخش ۱ با استفاده از روابط زیر به حالت نرمال تبدیل می شوند:

K × ( k × R ) =

( TR΄)΄ – (۰.۰۶۲۵ ) p0|υn|υn (2a)

υn = R΄ ×( ( K× R ) × R΄ ) (۲b)

R΄. R΄= ۱ (۲c)

در شرایط مرزی نیز عبارات زیر برقرار است:

R (0) = 0 (2d)

R(s1) = er + hk (2e)

که T(s) نرمالیزه شده کشش وارد شده به نخ در نقطه P ، P0 نرمالیزه شده ضریب اصطکاک هوا به هنگام بالونی شدن نخ، h نرمالیزه شده ارتفاع بالون و s1 نرمالیزه شده طول نخ در حالت بالونی میباشد. علاوه بر این عبارات بخش(۲) در مختصات استوانه ای نوشته شده است که عبارت است از:

-r = T΄r΄ + Tr˝ – Trθ΄۲ + ( ۰.۰۶۲۵ ) r3 r΄ θ΄ p0 ( r΄۲ + z΄۲ )½ (۳a)

۰ = T΄rθ΄ + ۲Tr΄θ΄ + Trθ˝ – ( ۰.۰۶۲۵ ) r2 p0 ( r΄۲ + z΄۲ )۳/۲ (۳b)

۰ = T΄z΄ + Tz˝ + ( ۰.۰۶۲۵ ) r3 θ΄ z΄ p0 ( r΄۲ + z΄۲ )½ (۳c)

که s1 ≥ s ≥ ۰ ، ( )΄≡d( )/ds و r ( r΄۲ + z΄۲ )½ سرعت نرمال میباشد. با توجه به نتایج اسکالر حاصل از معادله شماره(a2) و استفاده از R΄(s) در شرایط غیر قابل بسط (c2) و انتگرال گیری از نتایج معادلات قادر خواهیم بود معادلات تنش را محاسبه نماییم:

T = T0 – ½ r2 (3d)

که T0 کشش در مبدأ و r شعاع بالون در نقطه P می باشد و در شرایط مرزی به صورت زیر تبدیل می شود:

r(0) = 0 , θ(۰) = ۰ , z(0) = 0 , θ΄(۰) = ۰ , z΄(۰) = ( ۱- r΄۲(۰) )½ , r(s1) = 1 , z(s1) = h (3e)

شبیه سازی کامپیوتری

هدف از به کارگیری عبارات بخش (۳)، استفاده در برنامه MATLAB بهره گیری از سیستم جستجوی شبکها ی برای یافتن کشش وارد شده بر نخ در مبدأ( یعنی T0 = T(0) ) و تانژانت خط مماس بر بالون در مبدأ می باشد که این نتایج مطابق با شرایط ارائه شده در تابع خط می باشد.

E = |r(s) |s=s1 – ۱| +| z(s) |s=s1 – h| (4)

که دارای کمترین مقدار در T0 و r΄(۰) می باشد. پس بنابراین تنش در مبدأ به دست خواهد آمد. رئوس نتایج مهمی که از روابط بالا به دست میآید به شرح زیر می باشد:

(۱) تخمین بیشترین مقدار T0 برای بالون هایی با طول نخ متفاوت.

(۲) فاصله میان T(0) و r΄(۰)

D = { ( T(0) , r΄(۰) ) : ۰ ≤ T(0) ≤ T0 ; 0 ≤ r΄(۰) ≤ ۱ } (۵)

که از این طریق قادر خواهیم بود نقاط M و N را بیابیم که M در فاصله ای مابین M و N در فاصله میان [۰,۱] قرار می گیرد. سرانجام می توانیم از حاصل ضرب N و M ، S را به دست آوریم.

(۳) راه حل های موجود برای حل مسائل مربوط به طول نخ (S1) در بالون:

(۳a) برای هر (T(0), r΄(۰)) از برنامه Ode45 (که در نرم افزار MATLAB نسخه ۶.۵) استفاده می نماییم. که توسط آن می توانیم معادلات بخش ۳ را حل نماییم و خطای تقریبی از رابطه زیر محاسبه می شود:

E = |r(s) |s=s1 – ۱| + z(s) |s=s1 – h| (6)

(۳b) تکرار مرحله (a3) بوده و به دست آوردن خطای تقریبی از رابطه M×N΄s با استفاده از حداقل مقدار E که کشش اعمال شده در مبدأ در طول نخ (s1) می باشد، میسر است.

(۴) تکرار مرحله (۳) است که از این طریق می توانیم کشش وارد شده در مبدأ را برای تمام بالونها با طولهای متفاوت بدست آوریم.

تجربیات

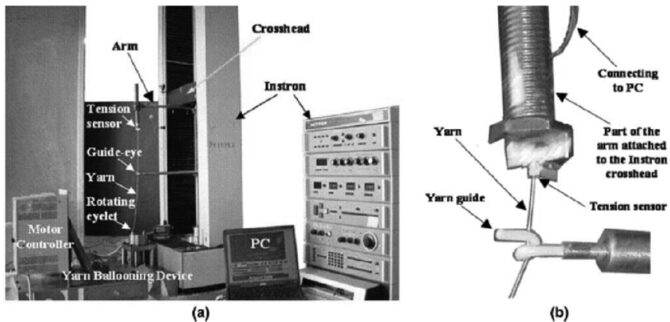

برای اثبات نتایج به دست آمده از شبیه سازی ها از یک دستگاه رینگ در مقیاس آزمایشگاهی استفاده نموده ایم که میتوان ساختمان آن را در شکل شماره ۳ مشاهده کرد. ما با این دستگاه قادر هستیم که بر روی نخ در سرعت بالا حرکت دورانی، ایجاد کنیم، بدون آن که تاب حقیقی به نخ اعمال شود. برای این آزمایش از نخ پنبه ای یک لا با نمره ۳۸ tex نخ پنبه ای دولا با نمره ۵۰.۴ tex و نخ پشمی خالص با نمره ۷۰.۱ tex استفاده شده است. برای عکسبرداری از حالت بالونی شکل نخ از یک دوربین دیجیتال استفاده نموده ایم که از قابلیت فیلمبرداری نیز برخوردار می باشد. برای محاسبه تنش نخ در مبدأ از یک سیستم دریافت داده ها برای طولهای مختلف نخ در هنگام تشکیل بالون بهره گرفته ایم.

شکل ۳ – تجهیزات مربوط به اندازه گیری کشش نخ در مبدا .(a) آزمایش بالون دستگاه. (b) تصویر بزرگ شده مربوط به واحد اندازه گیری و راهنمای آن

بحث و بررسی شکل بالون

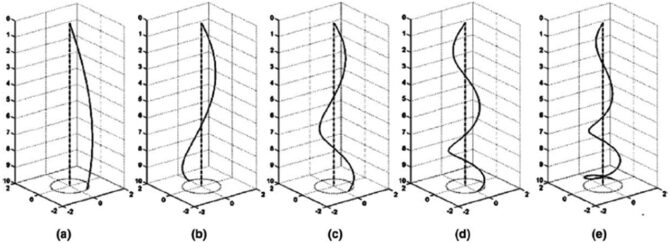

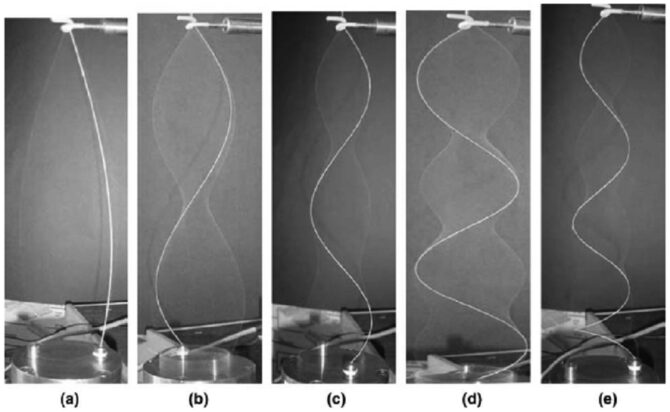

در شکل شماره ۴ حالتهای مختلف بالون را در حالی که نرمالیزه شده ی ضریب اصطکاک هوا برای طولهای مختلف نخ در بالون برابر P0=3.3 می باشد به تصویر کشیده شده است. تصویر شماره ۵ نیز مربوط است به قسمتی که ایجاد حالت بالونی در نخ دولای پشمی با نمره ۷۰.۱ tex شبیه سازی شده است. شکلهای شماره ۴ و ۵ اثبات میکنند که نتایج شبیه سازی و تجربی به خوبی با یکدیگر مطابقت دارند. وقتی که طول نخ تشکیل دهنده بالون به عنوان داده ورودی و حلقه بالون (s)خروجی فرمول باشد آنگاه می توانیم با توجه به نتایج عملیات شبیه سازی، طول نخ بالون و مقدار حلقه های تشکیل شده را محاسبه نماییم.

شکل۴- حالتهای بالون با استفاده از سیستم شبیه سازی : طول نرمالیزه شده نخ در بالون

(a) s1 = 10.3 , (b) s1 = 11.0 , (c) s1 = 12.0 , (d) s1 = 13.5 و (e) s1 = 16.5

شکل ۵ – تصاویر مربوط به حالتهای حقیقی بالونهای حاصل از نخ پشمی خالص با نمره ۷۰.۱ تکس دولا

منحنی کشش در مبدأ در مقابل طول نخ تشکیل دهنده بالون

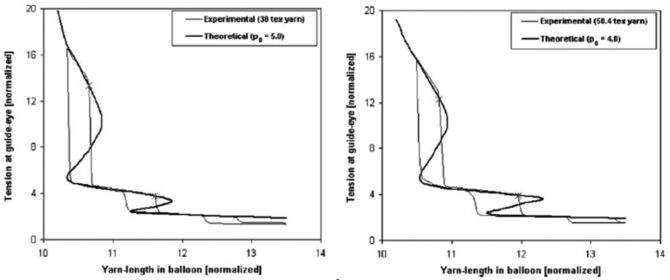

شکل شماره ۶ این نمودار را به تصویر کشیده است. این نمودار به هنگامی رسم شده است که اطلاعات تجربی حاصل از شبیه سازی فرآیند ریسندگی نخ پنبه ای یکلا با نمره ۳۸ tex و نخ دولای ۵۰.۴ tex است که به حالت نرمال تبدیل شده اند. نمودار تئوریوار از نرمالیزه شدن ضرایب اصطکاک هوا یعنی P0=5.0 و P0=4.0 حاصل شده که از تخمین مناسبترین حالت بین نقطه برگشت تجربی و تئوری به دست آمده است. شکل شماره ۶ به ما نشان می دهد که میتوان ضریب اصطکاک هوا به هنگام بالونی شدن نخ را در حین ریسندگی رینگ شبیه سازی نمود و علاوه بر این موارد قادر هستیم تا نیروی اصطکاک هوا بر روی بالون نخ، کشش در مبدأ و کشش نخ در حالت بالونی شکل را پیشبینی نماییم.

شکل۶ – مقایسه میان نمودارهای تنش در مبدا بر حسب طول نخ تشکیل دهنده بالون در حالت تجربی و شبیه سازی

پارامترهای تأثیرگذار بر کشش نخ

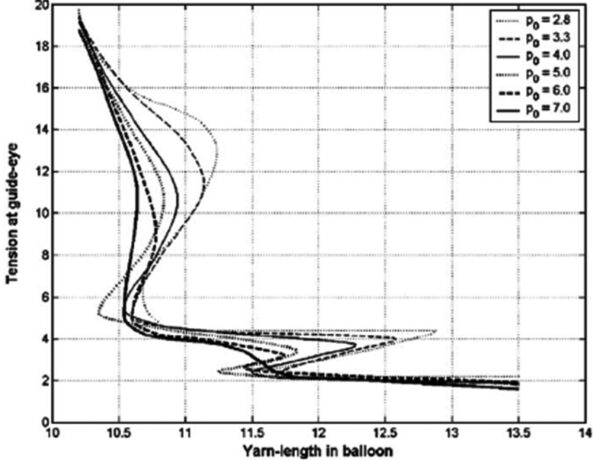

با توجه به بحث های بالا برای نرمالیزه کردن ضریب اصطکاک هوا به هنگام بالونی شدن، نوع نخ و نمره آن را نیز باید مد نظر قرار داد. شکل شماره ۷ نشان می دهد که ضریب اصطکاک هوا بر کشش نخ تأثیرگذار است. با استفاده از معادلات شماره(d3) برای یک طول نخ خاص میتوان کمترین ضریب اصطکاک هوا(P0)، حداکثر کشش در مبدأ(T0) و بیشترین کشش را در حالت بالونی شکل محاسبه نمود.

شکل ۷- نمودار شبیه سازی شده ی تنش در مبدا بر حسب طول نخ تشکیل دهنده بالون به هنگامی که ارتفاع بالون ۱۰ و ضرایب کشیدگی هوا متفاوت است.( تمام واحدها نرمالیزه شده هستند)

جدول شماره ۱ گوشه ای از اطلاعات به دست آمده از شبیه سازی را در بر دارد که نشان میدهد با افزایش طول نخ در حالت بالونی شکل میزان کشش وارد شده به نخ در مبدأ افت کرده اما زاویه انحراف افزایش می یابد که این حالت با نتایج تجربی نیز سازگار می باشد . بنابراین طول نخ در حالت بالونی شکل پارامتر دیگری است که بر کشش نخ تأثیرگذار است.

جدول ۱- کشش در مبدأ زاویه افست و خطای تقریبی به هنگام شبیه سازی در بالونهایی با طولهای مختلف نخ

نتیجه گیری

نتایج حاصل از این پژوهش نشان می دهد که میتوان رفتار نخ را در بخش پیچش با صحت شبیه سازی نمود و مبین این مطلب است که طول نخ در حالت بالونی شکل، نوع نخ و نمره نخ پارامترهایی هستند که در کشش وارده به نخ تأثیرگذار هستند. این شبیه سازی ابزاری بسیار سودمند برای مطالعه پارامترهای تأثیرگذار بر کشش نخ در ریسندگی رینگ می باشد. این چنین محاسباتی راهی برای آسان نمودن تحقیقات پیرامون کاهش نخ گسیختگی و بهبود مصرف انرژی در ریسندگی با سیستم رینگ می باشند.

منابع

Zheng-Xue Tang, et al, “Simulation and experimental validation of a ring spinning process”, Simulation modeling practice and theory 14, Elsevier publishing, pp. 809- 8162006