عیوب پارچههای تاری-پودی در فرآیند رنگرزی رمقکشی وتکمیل

علی علیپور کردلر ، زهرا طادی بنی ، محمد رضا ابوالقاسم دولابی

چکیده :

رنگرزی فرآیند افزودن رنگ به محصولات نساجی مانند الیاف، نخ و پارچه میباشد. پارچههای تاری پودی در طول فرآیند تولید عیوبی را به خود اختصاص می دهند که میتواند مشکلاتی در طول فرآیند رنگرزی ایجاد کند و همچنین بسیاری از عیوب در حین عملیات رنگرزی در پارچه رخ میدهد. ظاهر پارچه از معیارهای مهم و تعیین کننده کیفیت پارچه در صنعت نساجی میباشد زیرا مستقیماً قیمت محصول نهایی را تحت تاثیر قرار میدهد. بنابراین وجود عیوب ظاهری در پارچه میتواند کیفیت پارچه را کاهش داده و بر قیمت نهایی محصول تأثیر گذاشته و همچنین باعث افزایش هزینههای ناشی از تولید و عدم رضایت مشتری گردد، بنابراین بررسی و شناسایی و همچنین داشتن اطلاعات دقیق از عیوب موجود در فرآیند رنگرزی پارچه های تاری پودی یک امر ضروری به شمار میآید. هدف از این مطالعه آشنایی با انواع عیوب موجود در پارچههای تاری پودی در فرآیند رنگرزی و طبقهبندی آنها و همچنین بررسی دلایل ایجاد و راه حلهای برطرف کردن عیوب ایجاد شده در پارچه میباشد.

کلید واژه : رنگرزی، تکمیل، عیوب، پارچه تاری-پودی

۱-مقدمه

پارچههای تاری پودی در فرآیند رنگرزی دارای رفتاری پیچیده و مشکلساز میباشند. بطور کلی این گونه مشکلات میتواند مربوط به مراحل قبل از رنگرزی شامل ویژگیهای نخ، پارچه و فرآیند تولید آن و یا مربوط به روشهای نامناسب رنگرزی و آمادهسازی نامناسب پارچه قبل رنگرزی و تکمیل باشد. این وابستگی کیفیت کالای رنگرزی شده به متغیرهای مختلف که هر کدام به نوبه خود تاثیر بسزائی در خروجی فرایند دارند سبب دشوار شدن تشخیص و رفع عیب در رنگرزی های معیوب میشود[۱و۲]. علاوه بر این قیمت تمام شده کالا افزایش یافته و احتمال بروز نایکنواختی و امکان تخریب فیزیکی کالا را نیز در بر خواهد داشت.

در صنعت نساجی ظاهر پارچه یکی از فاکتورهای تعیین کننده در کیفیت پارچه میباشد و بر ارزش و قیمت نهایی محصول تولید شده تاثیر مستقیم دارد. تولیدکنندهای میتواند دارای بیشترین سود شود که بتواند هم هزینه کمتری را برای تولید پارچه پرداخت نماید و هم کیفیت محصول نهایی را حفظ نماید. در مورد محصولات صنایع نساجی با توجه به کاربرد ظاهری، افت کیفیت آنها به دلیل عیبهایی است که در ظاهر پارچه به وجود آمده است و باعث افزایش هزینه های تولید بر روی کل محصول و عرضه آنها با قیمت کمتر به بازار میگردد. بدین منظور عیوب رنگرزی باید طبقهبندی شوند تا در صورت امکان، آنها را برطرف نموده و یا مراحل ایجاد آنها را شناسایی و از بروز مشکل جلوگیری کرد[۵-۳].

با توجه به موارد ذکر شده به نظر میرسد بررسی، شناسایی و همچنین داشتن اطلاعات دقیق از عیوب موجود در فرآیند رنگرزی و تکمیل پارچههای تاری پودی یک امر ضروری است. در این پژوهش انواع عیوب موجود در فرآیند رنگرزی و تکمیل معرفی و طبقه بندی شده، و دلایل ایجاد عیب بررسی و راه حل برطرف کردن عیب های ایجاد شده ارائه میگردند[۶ و ۷].

۲- مواد وروش ها

جهت بررسی انواع عیوب پارچههای رنگرزی شده، پارچههای پلیاستر رنگرزی شده با رنگ دیسپرس و روش رمقکشی در ماشین جت رنگرزی در بازه زمانی یک ساله توسط اپراتور کنترل کیفیت در فرآیند مترو کنترل و بسته بندی محصول نهایی مورد بازدید و ثبت عیوب قرار گرفته و نحوه رفع عیب آنها طی این مدت به صورت آزمایشی انجام گردید. علت ایجاد عیب و نحوه رفع آن از طریق فرآیند اقدام اصلاحی پیگیری و ثبت شدند.

۳- بحث و نتایج

به دلیل روشهای نامناسب رنگرزی و یا به دلیل آمادهسازی نامناسب پارچه قبل رنگرزی و تکمیل، ویژگیهای نخ مصرفی و تواماً پارچه تولید شده از آن نخها، پارچههای تاری پودی در حین فرآیند تولید عیوبی را به خود اختصاص میدهند که میتواند ظاهر و کیفیت پارچههای تولید شده را تحت تاثیر قرار دهد. عیوب موجود در پارچههای تاری پودی انواع مختلفی دارند که در این بخش به معرفی آنها، دلایل ایجاد و راهحلهای موجود برای برطرف کردن آنها پرداخته میشود.

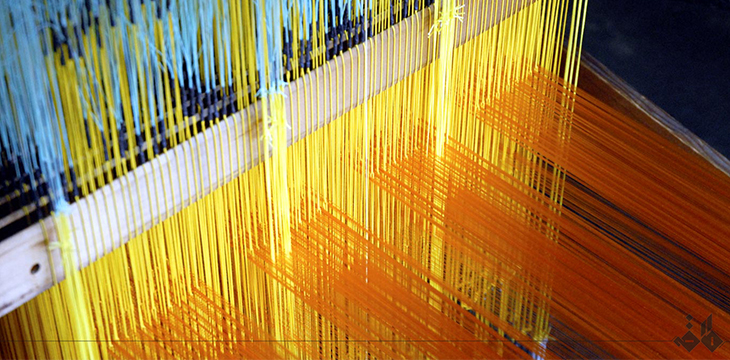

۳-۱ شکست رنگ

به تجمع ملکولهای رنگ در نقاط خاص با مرز کاملاً مشخص گفته میشود که از دلایل ایجاد آن میتوان به چروکشدن پارچه بعد از شستشو، گیرکردن در دستگاه رنگرزی، اعمال شوک حرارتی به پارچه، عدم تثبیت ابعاد قبل از رنگرزی و عدم استفاده از مواد ضدشکست اشاره کرد. از راهحلهای موجود برای رفع این عیب میتوان به شستشوی مداوم، اضافه کردن ضدشکست، عدم شوک به پارچه، تثبیت ابعاد و اضافه کردن ضدشکست اشاره کرد. شکل ۱ عیب شکست رنگ را نشان میدهد.

شکل۱- شکست رنگ

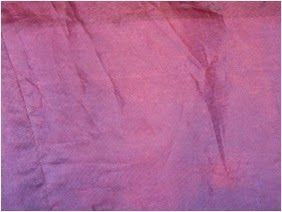

۳-۲ باند عرضی

به تفاوت رنگ عرضی در سطح پارچه گفته میشود که به دو دسته باند عرضی منظم و نامنظم تقسیم میشود. شکل ۲ نشان دهنده عیب باند عرضی میباشد.

۳-۲-۱ باند عرضی منظم

از علل به وجود آمدن این عیب میتوان به عیوب موجود در نخ پود از جمله پود اشتباه، نایکنواختی نخ ریسیده شده و کشش نامناسب در نخ پود اشاره کرد. عیوب بافت نیز از علل به وجود آمدن این عیب است. از راهحلهای موجود برای اصلاح این عیب میتوان به افزایش دقت اپراتور،کنترل کشش دستگاه(شامل آکومولاتور، پودگذار و کشش بیم) و برطرف کردن عیب پودی در بافت اشاره کرد.

۳-۲-۲ باند عرضی نامنظم

باقی ماندن مواد در فرآیند آمادهسازی پارچه جهت رنگرزی در بین دوخت، تاخوردگی در ماشین رنگرزی، کثیفی پارچه قبل عملیات رنگرزی و نایکنواختی کشش عرضی در استنتر در اثر دررفتگی از سوزن از علل به وجود آمدن این عیب میباشد. شستشوی پارچه، کنترل صحیح پارچه حین فرآیند، عدم کثیفی پارچه و تنظیمات مناسب دستگاه استنتر از راهحلهای موجود برای رفع این عیب است.

شکل ۲- باند عرضی

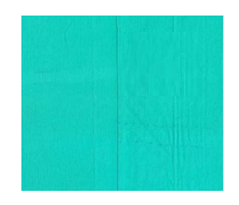

۳-۳ باند طولی

به تفاوت رنگ طولی در سطح پارچه گفته میشود که به دو دسته باند طولی منظم و نامنظم تقسیم میشود. شکل ۳ نشاندهنده عیب باند طولی میباشد.

۳-۳-۱ باند طولی منظم

عیب چله پیچی و عدم تعادل کشش دوطرف پارچه در بافت از علل ایجاد این نوع عیب است. از راهکارهای مناسب برای اصلاح این عیب میتوان به حل شدن مشکلات چله پیچی و تنظیمات مناسب کشش اشاره کرد.

۳-۳-۲ باند طولی نامنظم

از دلایل به وجود آمدن این عیب میتوان به تاخوردگی پارچه در فرآیندهای مختلف و فولارد شدن در همان حالت، کثیفی پارچه و دوخت نامناسب سر درز اشاره کرد. از راهکارهای موجود برای رفع این عیب میتوان به کنترل و مراقبت صحیح پارچه حین فرآیند، جلوگیری از کثیفی پارچه و اصلاح نوع دوخت اشاره کرد.

شکل۳- باند طولی

۳-۴ جفت شدگی تاری یا پودی

به جابجایی نخهای تار یا پود گفته میشود که از دلایل به وجود آمدن این عیب میتوان به پایین بودن تراکم، ایجاد فشار و یا تنش بیش از حد در زمان رنگرزی، کاهش وزن زیاد و استفاده زیاد از مواد نرم کننده اشاره کرد. استفاده از تراکم مناسب و یا تغییر طرح بافت افزودن ضدشکست و اصلاح نسخه مواد تکمیلی از راهکارهای موجود برای رفع این نوع عیب است. عیب جفتشدگی تاری یا پودی در شکل ۴ نشان داده شده است .

شکل۴- جفت شدگی

۳-۵ عیب حاشیه

عیب حاشیه در دو حالت بر روی سطح پارچه ایجاد میشود:

۳-۵-۱ اثر سوزن استنتر

به اثر سوزن استنتر در سطح پارچه گفته میشود که از علل ایجاد این نوع عیب در سطح پارچه میتوان به بیاحتیاطی اپراتور، تنظیم نبودن ماشین استنتر و تغییر عرض پارچه اشاره کرد. افزایش فرآیند خودکنترلی و کنترل تنظیمات استنتر از راهکارهای موجود برای رفع این نوع ایراد است. شکل۵ عیب اثر سوزن در سطح پارچه را نشان میدهد.

شکل۵- اثر سوزن استنتر

۳-۵-۲ سوراخ یا پارگی در حاشیه

به اثر پارگی یا سوراخ در حاشیه گفته میشود که از دلایل ایجاد این عیوب در سطح پارچه به عدم دقت اپراتور، تنظیم نبودن تنظیمات دستگاه و خرابی کلیپس ماشین استنتر اشاره کرد. مراقبت و دقت بالای اپراتور، چک دورهای پارچه و تنظیم ماشین از راهحلهای اصلاح این عیب است. شکل ۶ عیب سوراخ یا پارگی در حاشیه را نشان میدهد.

شکل۶- سوراخ یا پارگی در حاشیه

۳-۶ عیب بافت

به انواع عیوب که درحین فرآیند بافندگی در سطح پارچه ایجاد میشود اطلاق میگردد که از دلایل به وجود آمدن آن میتوان به تنظیمات اشتباه ماشین بافندگی، راهاندازی اشتباه ماشین بافندگی و سرعت بالای ماشین بافندگی اشاره کرد. تنظیمات صحیح ماشین بافندگی و افزایش دقت اپراتور از راهکارهای موجود برای اصلاح این عیب میباشد. عیب بافت در شکل ۷ نشان داده شده است.

شکل ۷- عیب بافت

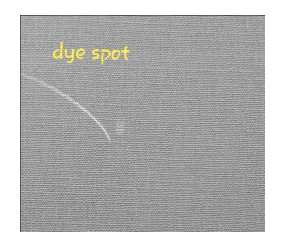

۳-۷ لکه رنگی

به لکهای که انواع رنگ در سطح پارچه ایجاد میکنند گفته میشود که از دلایل به وجود آمدن این عیب میتوان به مقدار PH نامناسب، سختی آب، افزودن سریع رنگزاها و مواد شیمیایی، تنظیم حرارت نامناسب ( شیب ناصحیح گراف)، کثیفی ماشین جت رنگرزی و عدم فیلترکردن مواد تزریقی به دستگاه اشاره کرد. تنظیم PHمناسب، چک کردن سختی آب، تنظیمات صحیح تزریق مواد، تنظیمات گراف حرارتی با شیب مناسب، شستشوی ماشین جت و عبور مواد تزریقی از صافی از راهکارهای موجود برای رفع این عیب میباشد. عیب لکه رنگی در شکل ۸ نشان داده شده است.

شکل۸ – لکه رنگی

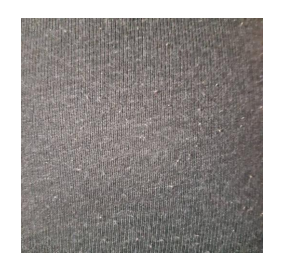

۳-۸ برفک

به جابجایی نخهای تار و پود به صورت نامنظم که به صورت نقاط برفکی مشاهده میشود گفته میشود که از دلایل ایجاد آن میتوان به عدم تثبیت مناسب نخ اشاره کرد. از راهکارهای موجود برای رفع این عیب اطمینان از کیفیت و تثبیت مناسب نخ میباشد. عیب برفکی در شکل ۹ نشان داده شده است.

شکل ۹- برفک

۳-۹ کثیفی

به هر نوع کثیفی که در سطح پارچه ایجاد میشود گفته میشود که از دلایل به جود آمدن این عیب میتوان به انبارداری به مدت طولانی، بی احتیاطی اپراتور و عدم محافظت پارچه از گرد و غبار اشاره کرد. شستشوی پارچه انبار شده، کنترل و مراقبت از پارچه و اطمینان از تمیز بودن متعلقات دستگاه از راهکارهای اصلاح این عیب میباشد. عیب کثیفی در سطح پارچه در شکل ۱۰ نشان داده شده است.

شکل۱۰- کثیفی

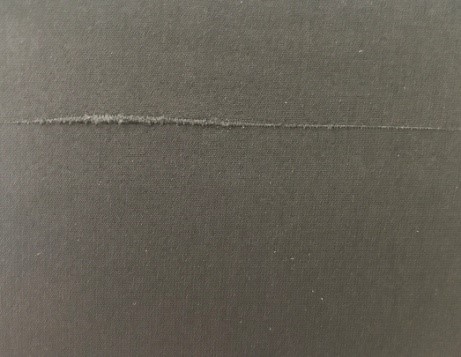

۳-۱۰ پارگی پارچه

به پارگی سطح پارچه گفته میشود که تنظیم نبودن ماشین استنتر، سبکسازی زیاد، پارگی بعد از شستشو و گیرکردن به اجزای ماشینآلات از علل به وجود آمدن این نوع عیب است. چک کردن فولارد و متعلقات ماشین، سبک سازی مناسب، کنترل و دقت بیشتر اپراتور و چک کردن محل عبور پارچه از لحاظ سالم بودن از راهکارهای اصلاح این نوع عیب میباشد. عیب پارگی در سطح پارچه در شکل ۱۱ نشان داده شده است.

شکل۱۱- پارگی پارچه

۳-۱۱ وزن سبک

به تغییر وزن نامتعارف در پارچه گفته میشود. تنظیمات نامناسب ماشین، کاهش وزن و کاهش یا افزایش تراکم پارچه از علل ایجاد این نوع عیب میباشد. چک کردن منظم ماشین، غلظت مواد و پارچه خروجی و تراکم مناسب پارچه از راهکارهای موجود برای رفع این نوع عیب است. عیب وزن سبک در شکل ۱۲ نشان داده شده است.

شکل۱۲- وزن سبک

۳-۱۲ عدم حصول به شید رنگی مورد نظر

به متفاوت شدن رنگ سطح پارچه گفته میشود. رعایت نکردن مقدار درصد رنگ، استفاده از مواد فاسد یا نامناسب و تنظیمنبودن ماشین استنتر در فرآیند تثبیت از علل به وجود آمدن این نوع عیب است. از راهکارهای موجود برای اصلاح این نوع عیب میتوان به تکرار فرآیند تکمیل، استفاده از مواد مناسب و تنظیمات مناسب دستگاه اشاره کرد. در شکل۱۳ عیب عدم حصول به شید رنگی مورد نظر نشان داده شده است.

شکل ۱۳- عدم حصول به شید رنگی مورد نظر

۳-۱۳ وزن سنگین

به پارچهای که وزن آن از مقدار مورد نظر بیشتر باشد گفته میشود. از دلایل ایجاد این نوع عیب میتوان به تنظیم نبودن ماشین کاهش وزن استفاده از درجه بومه نامناسب و کاهش یا افزایش تراکم پارجه اشاره کرد. چک کردن منظم ماشین و پارچه خروجی، استفاده از غلظت مناسب مواد و تنظیمات صحیح ماشین از راهکارهای موجود برای رفع این نوع عیب میباشد. عیب وزن سنگین در شکل ۱۴ نشان داده شده است.

شکل ۱۴- وزن سنگین

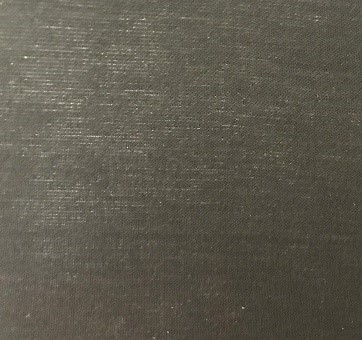

۳-۱۴ پسدادن رنگ

به خروج رنگ از پارچه رنگ شده هنگام غوطهوری گفته میشود. غلظت رنگ زیاد، استفاده از مواد نامناسب و فاسد، تنظیم ناصحیح ماشین تثبیت، شستشوی نامناسب بعد از رنگرزی و عدم جذب کامل رنگزا از دلایل به وجود آمدن این نوع عیب میباشد. از راهکارهای موجود برای اصلاح این نوع عیب میتوان به استفاده درصد مناسبی از رنگ، استفاده از مواد سالم و مناسب، تنظیمات صحیح ماشین تثبیت، شستشوی مناسب و استفاده از نسخه صحیح رنگرزی اشاره کرد. عیب پسدادن رنگ در شکل ۱۵ نشان داده شده است.

شکل ۱۵- پسدادن رنگ

۳-۱۵ عدم ثبات سایشی تر و خشک

به کمرنگتر شدن رنگ در سطح پارچه در اثر سایش گفته میشود که از دلایل ایجاد این عیب در سطح پارچه میتوان به استفاده از مواد نامناسب و فاسد، تنظیم نبودن ماشینآلات مورد استفاده، روشهای نامناسب رنگرزی، شستشوی ناکافی پس از رنگرزی و غلظت بالای رنگ اشاره کرد. استفاده از مواد سالم و مناسب، تنظیمات مناسب دستگاهها، انتخاب روش مناسب رنگرزی، شستشوی کافی بعد از رنگرزی و استفاده از درصد رنگ مناسب از راهحلهای موجود برای اصلاح این نوع عیب میباشد. عدم ثبات سایشی تر و خشک در شکل۱۶ نشان داده شده است.

شکل ۱۶- عدم ثبات سایشی تر و خشک

شکل ۱۶- عدم ثبات سایشی تر و خشک

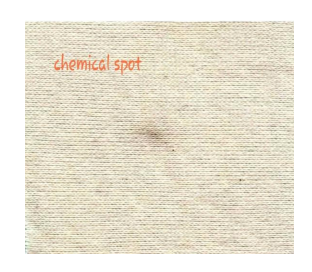

۳-۱۶ لکه مواد شیمیایی

به چکه مواد شیمیایی به سطح پارچه گفته میشود. قلیایی یا اسیدی بودن محلول، تنظیم نبودن ماشین و عدم دقت اپراتور، افت بخار، استفاده از موادی با کیفیت پایین، مقدار نامناسب مواد شیمیایی، کثیف بودن ماشین رنگرزی و متعلقات ماشین استنتر از دلایل به وجود آمدن این نوع عیب در سطح پارچه میباشد. از راهکارهای موجود برای اصلاح این عیب میتوان به عملیات خنثیسازی صحیح، خودکنترلی منظم ماشین، جلوگیری از تغییرات ناگهانی که باعث عدم تعادل ماشین شود، استفاده از مواد ضدکفسازی مناسب، افزودن مقدار مناسب مواد شیمیایی، اطمینان از تمیز بودن دستگاه ها و استفاده از مواد با کیفیت مناسب اشاره کرد. عیب لکه مواد شیمیایی در شکل ۱۷ نشان داده شده است.

شکل ۱۷- لکه شیمیایی مواد

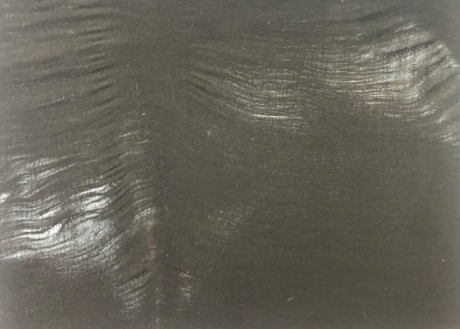

۳-۱۷ پرز شدن سطح پارچه

به گلولهای شدن الیاف درسطح پارچه گفته میشود. تنش مکانیکی خیلی زیاد روی سطح پارچه، سایش در اثر سرعت بیش از حد در هنگام رنگرزی، شست و شوی نامناسب، فرآیند نامناسب و تراکم نامناسب از علل ایجاد این نوع عیب در سطح پارچه میباشد. استفاده از روانکننده شیمیایی مناسب، تنظیمات متناسب اجزای متحرک ماشین، شست و شوی مناسب، تغییر فرآیند و استفاده از آنتی piling از راهکارهای موجود برای رفع این نوع عیب میباشد. عیب پرز شدن سطح پارچه در شکل ۱۸ نشان داده شده است.

شکل ۱۸-پرز شدن سطح پارچه

۳-۱۸ کاهش وزن یک طرفه

به سبکسازی نابرابر در عرض پارچه در فرآیند کاهش وزن گفته میشود. از دلایل ایجاد این نوع عیب در سطح پارچه میتوان به تنظیم نبودن دستگاه کاهش وزن، عدم چک کردن دستگاه و استفاده از سرعت و درجه بومه مغایر با نیاز پارچه اشاره کرد. تنظیمات صحیح ماشین، چککردن دستگاه کاهش وزن و تنظیمات صحیح ماشین از راهکارهای مناسب برای رفع این نوع اصلاح میباشد. عیب کاهش وزن یک طرفه در شکل ۱۹ نشان داده شده است.

شکل ۱۹- کاهش وزن یک طرفه

۴- تحلیل آماری :

با توجه به جدول ارائه شده و جمعآوری اطلاعات از درصد عیوب در طی دو ماه مختلف و بعد از شناسایی انواع عیوب موجود در فرآیند رنگرزی و آشنایی با رفع ایراد با ایجاد تنظیمات و انجام راهحلها برای رفع ایراد همانطور که طبق نمودار، مشاهده میشود بعد از اقدامات اصلاحی درصد انواع عیوب کاهش یافته است.

جدول ۱ ) گزارش کنترل کیفیت عیوب مختلف پارچههای تاری پودی در فرآیند رنگرزی در دو ماه مختلف

| ماه دوم | ماه اول | انواع عیوب

|

| ۶% | ۸% | عیب بافت |

| ۵% | ۷% | لکه رنگی |

| ۳% | ۴% | باند عرضی |

| ۱۵% | ۱۶% | باند طولی |

| ۲۹% | ۱۸% | شکست رنگ |

| ۲۰% | ۲۲% | جفت شدگی |

| ۱۱% | ۱۳% | لکه رنگ |

| ۵% | ۷% | عیب حاشیه |

| ۶% | ۵% | وزن سبک |

۵- نتیجه گیری

هدف از این مطالعه آشنایی با انواع عیوب موجود در فرآیند رنگرزی و تکمیل و آشنایی با دلایل ایجاد و همچنین رفع عیوب شناسایی شده است. با توجه به اهمیت کیفیت و ظاهر پارچه در صنعت نساجی و تأثیر مستقیم آن بر قیمت محصول نهایی و هزینه ناشی از تولید، شناخت انواع عیوب پارچههای تاری پودی در فرآیند رنگرزی و تکمیل و همچنین دلایل ایجاد و راه حل آن اجتناب ناپذیر بوده است. در عمل میتوان با انجام اقدامات اصلاحی حین فرآیند منشاء ایجاد عیب را از میان برداشت و از مقدار ضایعات کاست. همچنین مقایسه آماری در دو ماه مختلف بر روی عیوب نشان داد که با شناسایی و تشخیص عیوب و ارائه راهکارهای مناسب و تنظیمات دستگاه و اقدامات لازم برای رفع ایراد درصد انواع عیوب کاهش پیدا می کند.

References

[۱] Chantler, M. D., G. A. Partlett, and J. A. B. Whiteside. “Prospects and Problems in the Dyeing and Finishing of Differential‐dyeing Nylon 6.6 Yarns.” Journal of the Society of Dyers and Colourists ۸۵.۱۲ (۱۹۶۹): ۶۲۱-۶۲۹.

[۲] Islam, Md Mazharul. “IDENTIFICATION OF DIFFERENT TYPES OF DYEING FAULT, CAUSES AND CONTROLLING METHOD FOR QUALITY AND PRODUCTIVITY IMPROVEMENT.”

[۳] Mahure J, Kulkarni YC. Fabric faults processing: perfections and imperfections. International Journal of Computer Networking, Wireless and Mobile Communications (IJCNWMC). 2014 Apr;4(2):101-6.

[۴] [۳] Xie, X. (2008). A review of recent advances in surface defect detection using texture analysis techniques. ELCVIA Electronic Letters on Computer Vision and Image Analysis, 7(3).

[۵] Smith RJ. Real-time Surface Flaw Detection for the Leather and Textile Industries Using Machine Vision Techniques. University of Surrey (United Kingdom); 1995.

[۶] Rahman, Ashikur, Md Sisir, and Sajjadul Amin. “Study on dyeing and finishing faults of knitted and woven fabrics.” (2019).

[۷] Islam, Md Moyinul, and Sakil Mahmud. “Study on different types of dyeing faults, causes and remedies of knit fabrics.”Int. J. Eng. Technol ۱۵ (۲۰۱۵): ۶-۱۵.

[۸]الناز دوشنبه پور ، بهینهسازی خواص رنگپذیری پارچه پلی استر/ ویسکوز با استفاده از پیش عملیات کرونا و قلیایی با روش آماری طرح مرکب مرکزی (CCD)، علوم فناوری نساجی و پوشاک ، ۱۳۹۹.

[۹]کمال الدین قرنجیگ ، سنتز یک ماده رنگزای دیسپرس جدید بر پایه بنزوتیازول و بررسی خواص رنگرزی آن بر روی الیاف پلی استر ، علوم فناوری نساجی و پوشاک ، ۱۳۹۰