مقدمه

در هنگام وقوع خرابی در ماشینآلات خطوط تولید ریسندگی، پیچیدگی در فرآیندها و تجهیزات و سطح بالای پیوستگی اجزا و فرآیند، بعضاً سبب میشود تنها نشانه علت بروز خرابی شناسایی و برطرف گردد. این پیچیدگی و پیوستگی، شناخت پارامترها و دلایل موثر بر نحوه عملکرد، عوامل خرابی و یا عوامل وقوع حوادث نامطلوب را تبدیل به امری دشوار نماید و برای اینکه به درستی متوجه شویم که چه اتفاقی افتاده است، چگونه اتفاق افتاده است و چرا اتفاق افتاده است، چارهای نداریم جز بررسی ریشهای علت خرابیها مخصوصاً خرابیهای مکرر یا محتملتر و سپس تلاش جهت رفع آنها. بطور کلی میتوان گفت که در روش آنالیز ریشهای خرابیها (Root Cause Analysis) بجای شناسایی علل سطحی، علل ریشهای را شناسایی کنیم. در این مقاله به بررسی روشهای آنالیز علل ریشهای خرابیها پرداخته شده است و خطوط ریسندگی بصورت موردی بررسی گردیده خواهد شد.

اهداف RCA

• پیش بینی احتمال رویداد یک رخداد نامطلوب

• اصلاح خرابیها و خطاها

• پیشگیری از خطاها و خرابیها

• کشف خرابیها و خطاهای پنهان

• تشخیص و پیدا کردن خرابیهای زودرس

• به حداقل رساندن ریسک خرابیها و خطاها

• تمرکز بر بهبود عملکرد سیستم ها/ فرایندها نه افراد

روشهای آنالیز علل ریشهای خرابیها

مثال معروفی که از نحوه آنالیز علل ریشهای بیان میشود این است که اگر شما واقعاً میخواهید به دلیل ریشهای رفتارهای یک فرد برسید، باید در دوره عمر شخص، دوره عمر والدین شخص، اجداد شخص و الی آخر تا آدم و حوا جستجو و کنکاش کنید. در ادامه روشهای این کنکاش بیان شده است.

۱- مصاحبه

مصاحبه از افراد مطلع از وقوع خرابی نه بخاطر جستجوی مقصر بلکه بعلت ریشهیابی؛ میتواند سبب شناسایی علت خرابی شود.

۲- روش داستان گویی

این روش توصیفی از رویداد، کسی که مرتکب اشتباه شده و کاری که باید انجام شود تا از تکرار وقوع آن خودداری شود را شامل میشود. در این روش، فهرستی از تعداد کمی علل ریشه موجود هستند که میتوان از بین آنها انتخاب نمود. بنابراین در اینجا باید تمامی عوامل ریشهای و محتملترین و موثرترین آنها را شناسایی کرد تا علاوه بر ریشهیابی خرابی کنونی، این موضوع نیز مشخص شود که بیشتر مشکلات از کجا منشأ میگیرند.

۳- آنالیز تغییر

بعضی وقت ها، تغییر و انحراف از شرایط مطلوب و نرمال عملکرد تجهیزات، باعث بروز مشکل میشود. پس از وجود آمدن مشکل، تغییرات و اثر آن باید شناسایی و آنالیز گردد چون که ممکن است در بروز مشکل به وجود آمده موثر بوده باشد. در نتیجه با مقایسه وضعیت مطلوب و وضعیت منحرف شده از مطلوب، گزینه های احتمالی وقوع خرابی شناسایی میشود.

۴- آنالیز موانع

با علم بر علت خرابیها و بمنظور جلوگیری از خرابی، موانعی در سیستم ها طراحی میشود. در آنالیز موانع، موانع از بین رفته یا منحرف شده از وضعیت مناسب شناسایی میشود. در این آنالیز موانعی که به خوبی عمل کرده و از وقوع حوادث ممانعت کردهاند نیز مشخص میشود.

۵- روش ۵ چرا؟ (پلکان چرا؟)

در این روش جهت پیدا نمودن علل ریشهای یک خرابی، باید از انتها آغاز نمود. بنابراین باید آخرین خرابی یا اتفاق نامطلوب را در نظر گرفت و به ترتیب در طول زمان به عقب بازگشت تا علت ریشهای را کشف نمود. ابتدا مهمترین رویداد مشخص شده و عوامل ایجاد آن شناسایی میشوند؛ و این روند تا جایی ادامه پیدا میکند که دیگر نتوان علتی برای آن معلول (علت) کشف نمود.حداقل ۵بار پرسش متوالی”چرا؟”پرسیده میشود.

۶- آنالیز علت و معلول

در صورتیکه در روش ۵ چرا با علتهای متعددی روبرو شدیم، باید مجدداً با طرح چندین باره سوال چرا برای هر یک از علتها، به دنبال علت ریشهای بود. در این روش با بررسی روابط میان علتهای متعدد برای معلولهای متعدد، به علت ریشهای خرابی خواهیم رسید.

۷- بارش افکار

تکنیکی برای تولید ایده و نظر به وسیله یک گروه در کمترین زمان ممکن و طی یک فرایند خلاق گروهی است. اعضای گروه طی مدت چند دقیقه با موضوع آشنا و پس از ۱۰ دقیقه مهلت جهت فکر کردن انفرادی، ایدهها جمعآوری و دستهبندی میشود.

۸- آنالیز حالات و اثرات خرابی

این روش، از خطاهای پایهای آغاز و اثرات آن بر خرابی مشخص میشود. در این فرآیند مرحلهای، تمام حالتهای خرابی ممکن و اثرات مربوط به آنها شناسایی میشوند. با توجه به جامع بودن این روش و در برگرفتن تمامی حالتها، در این آنالیز میتوان خرابیها را بر اساس میزان اهمیت و تاثیر آن، فراوانی و فرکانس وقوع و سادگی شناسایی آنها، اولویتبندی نمود تا زودتر به نتیجه رسید.

۹- آنالیز پارتو

یک رویکرد آنالیز آماری تقریبی جهت اولویتبندی راهحلها در حل مسأله است که با استفاده از یک پایگاه داده از مسائل و مشکلات، مواردی از عوامل سببی از پیش تعیین شده که در سیستم مورد نظر اتفاق افتاد را شناسایی میکند. این روش بر پایه اصل پارتو استوار است که به قاعده هشتاد-بیست نیز معروف است. در این آنالیز راهحلها از نظر ارزشی به دو دسته تقسیم میشوند :دسته اول حدود ۲۰ درصد بالایی راهحلها هستند که حدود ۸۰ درصد ارزش را خواهند داشت؛ دسته دوم حدود ۸۰ درصد بعدی راهحلها هستند که فقط در حدود ۲۰ درصد ارزش کلی را خواهند داشت. بر این اساس در این آنالیز، ۲۰ درصد بالایی راهحلها از نظر نمرات داده شده بعنوان راهحلهای اولویتدار و ۸۰ درصد بعدی فاقد اولویت چندانی جهت پیگیری در نظر گرفته شده است. از این آنالیز با این نیت استفاده میشود که منابع را برای رایجترین و مهمترین عوامل اختصاص داد. به طور کلی این روش، روش شناسایی تعداد علل )رخداد( مهم و اساسی، ۲۰ درصد که موجب وجود دست کم ۸۰ درصد مشکلات است میباشد و در موقعیتها و شرایط بسیار گسترده که نمیتوان همزمان به بهبود در همه حوزهها پرداخت و اولویتبندی نیاز است، قابل استفاده است.

۱۰- آنالیز درخت خطا

در روش درخت خطا، جزئیات تمامی روابط علت و معلولی بوجود آورنده شرایط نامطلوب، بصورت یک فلوچارت رسم میگردد. سپس از طریق تحقیق علمی به تأیید یا تکذیب مکانیزمها میپردازد تا زمانی که مکانیزم اولیه خرابی تعریف و تعیین شود. در این روش، با شناسایی و رسم روابط علی و معلولی رویدادها و محاسبه احتمال هریک از رویدادها، بیشترین واقعه متناسب با ارزش آن شناسایی میگردد و محتملترین علل وقوع رویداد ناخواسته شناسایی و حذف میگردد.

۱۱- نمودار علت و معلولی(استخوان ماهی،ایشیکاوا)

این روش نیز نمایشی خاص از علتها و معلولهای خرابی را نمایش میدهد. سر ماهی، خرابی مورد بررسی، تیغههای اصلی نشان دهنده علتهای اصلی مسئله، تیغههای فرعی شرح جزئیتر و دقیقتر علت اصلی است. علتهایی که دارای پیچیدگی کمتری هستند نزدیک به سر ماهی و علتهایی که دارای پیچیدگی زیادتری هستند نزدیک به دم ماهی قرار میدهیم تا بتوانیم راحتتر عوامل موثر را تحلیل کنیم.

حل مسایل مربوط به خرابیهای خطوط ریسندگی به روش آنالیز ریشهای خرابیها

۱- ریشهیابی علت خفه کردن کامپکتور حلاجی به روش مصاحبه

با پرس و جوی وقایع قبل از گیرکردن کامپکتور از اپراتور حلاجی و اپراتور پرس کامپکتور حلاجی، متوجه میشویم که گیرکردن در ساعتهای خاصی اتفاق می افتد. با طرح مسئله و مصاحبه با بخش فنی تهویه و تاسیسات متوجه میشویم که موتور ماردون حلزونی کامپکتور طی ساعتهای خاصی جهت انجام عملیات خودتمیزکنندگی بصورت اتوماتیک ریورس میشود. با ثبت ساعات گیرکردن کامپکتور طی یک هفته و مقایسه آن با زمانهای ریورس شدن، متوجه میشویم که این گیرکردن با ریورس شدن هم زمان است. با مصاحبه با واحد برق و بررسی تایمینگ ریورس شدن متوجه میشویم که زمان ریورس شدن بیش از حد مورد نیاز است و سبب افت فشار شدید و گیرکردن سیستم کمپکتور میشود. با تعویض تایمر دقیقهای به تایمر ثانیهای و کاهش زمان ریورس کردن از ۱دقیقه به ۲۰ ثانیه، مشکل خفه کردن کامپکتور حلاجی رفع گردید.

۲- ریشهیابی علت توقف مکانیزیم کانوایر ماسوره در ماشین رینگ به روش داستان گویی

با گوش دادن به داستان اپراتور از وقایع قبل از خرابی، متوجه میشویم اپراتور قبل از خرابی از چرخ ماهوتی پاککن استفاده کرده است. با بررسی سنسورهای مکانیزیم، متوجه شکستگی سنسور ماسوره شدیم که علت آن برخورد چرخ ماهوتی پاککن با سنسور ماسوره بوده است.

۳- ریشهیابی علت عدم انجام صحیح سیکل پیوندزنی در یکی از واحدهای اتوکنر به روش آنالیز تغییرات

با بررسی وقایع قبل از خرابی واحد اتوکنر، متوجه میشویم که فنی کار اتوکنر چندروز پیش و درست قبل از وقوع خرابی، اسپلایسر را سرویس کرده است. با بررسی مکانیزیم اسپلایسر، سهلانگاری فنی کار در بررسی اتصال صحیح سوکت اتصال برق اسپلایسر علت وقوع خرابی تشخیص داده شد.

۴- ریشهیابی علت آتش سوزی در پری کلینر حلاجی به روش آنالیز موانع

جهت جلوگیری از نفوذ الیاف به شیار بین سیلندر و بدنه دستگاه و آتشگیری الیاف بعلت اصطکاک الیاف بین سیلندر و بدنه، نمدیهایی در لبه سیلندر تعبیه شده است که با از کنار رفتن این مانع، آتش سوزی اتفاق افتاده است.

۵- ریشهیابی خرابی نوار نقاله بسته نخ اتوکنر به روش ۵ چرا

کنتاکتور نوار نقاله پریده است، چرا؟ چون موتور نوار نقاله اوور-لود کرده است، چرا؟ چون نوار نقاله گیر کرده است، چرا؟ چون شفت آن خورده شده است، چرا؟ چون بلبرینگ خراب شده است، چرا؟ چون سرنخ هایی از نوار نقاله دور کونس آن پیچیده شده است، چرا؟ چون نوار نقاله به لیه سابیده است، چرا؟ چون ریگلاژ نوار نقاله بهم خورده است، چرا؟ چون مهره پیچ غلتک تسمه سفت کن شل کرده است، چرا؟ چون مهره قفل کن آن بدرستی سفت نشده است، چرا؟ چون فنی¬کار از اهمیت این مهره آگاهی کافی نداشته است.

۶- ریشهیابی علت خطای رگولاتور درایو اتولولر پاساژ به روش آنالیز علت و معلول

با توجه به تعدد علتها و معلولهای این خطا، شامل کابل CAN و اینکودر و سروودرایو و کانکشن و برد پروگرم و اینورتر و پاور یونیت، در ابتدا هریک از این عناصر بصورت تکی با ماشین سالم تعویض شد. بعلت تعویض تمامی عناصر بصورت تکی و عدم اصلاح خرابی، تعویض عناصر بصورت باهم و یکی پس از دیگری انجام شد و خرابی برطرف گرید. با بررسی بیشتر، خرابی ۲عنصر تعویضی آخر اثبات گردید.

۷- ریشهیابی علت داف نکردن اتوماتیک بسته نخ در اوپن اند به روش بارش افکار:

با طرح این مسئله در میان اپراتورها و پرسنل برقی و فنی و گروه مهندسی، با جواب های متعددی مواجه شدیم شامل: خرابی شیربرقی، خرابی جک، عدم گیج صحیح بازویی دافر، ورژن ناصحیح نرم افزار اجرایی دافر، عدم خالی کردن صحیح تسمه کانوایر داف، عدم وارد کردن تنظیمات صحیح داف، پارامترهای غلط دوک مصرفی و… . با بررسی و رفع مرحله به مرحله عوامل ممکن، با تصحیح پارامترهای دوک مصرفی، مشکل برطرف گردید.

۸- بررسی علت بالا بودن نپ یکی از کاردینگها نسبت به بقیه به روش آنالیز حالات و اثرات خرابیها

با مقایسه وایرهای کاردینگ با سایر کاردینگها، خرابی نوک وایر سیلندر شناسایی شد و با توجه به اینکه خرابی وایر در یک سمت وایر سیلندر رخ داده بود و همچنین خرابی نوک از نوع سایش فلز با فلز تشخیص داده شد، فیکس نبودن چاقویی بر روی المان مکش ضایعات ثابت گردید.

۹- ریشهیابی علت عدم شناسایی صحیح ارتفاع دماغه و موقعیت برج بلندومات به روش پارتو

با بررسی پیشینه خرابیهای بلندومات در بازه زمانی دوساله، علت اصلی گم کردن موقعیتها در بلندومات با فراوانی ۴۸درصد، وجود پرز بین سنسور و ستارهای سنجش موقعیت بوده است. لذا اولین اقدام نظافت این منطقه میباشد. علت بعدی با بیشترین درصد فراوانی تکرار (۲۸درصد)، نوسانات برق میباشد که با توقف بلندومات و ریست کردن برق مشکل برطرف میشود. عامل سوم نیز با فراوانی ۱۰درصد، وجود پرز جلوی چشمی ارتفاع عدل ثبت شده است که این مورد نیز برطرف گردید.

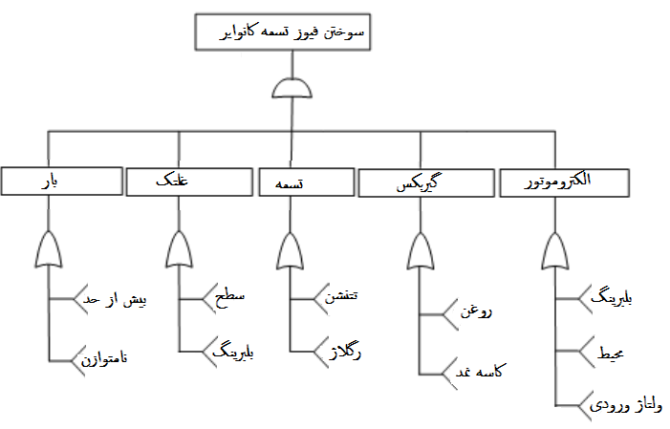

۱۰- ریشهیابی سوختن فیوز تسمه کانوایر به روش آنالیز درخت خطا

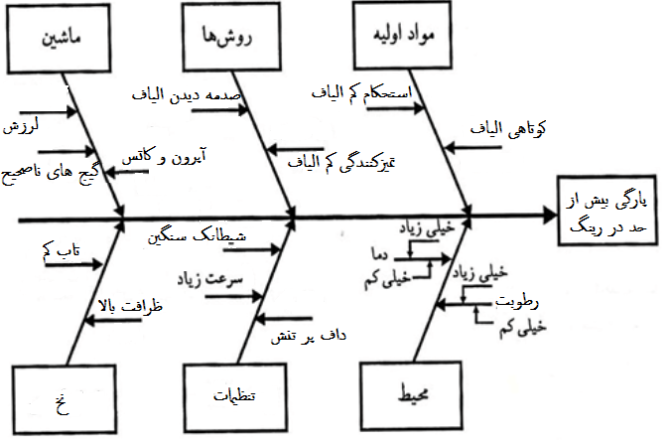

۱۱- ریشهیابی پارگی بیش از حد در رینگ به روش استخوان ماهی

در روش آنالیز ریشهای خطا، بعضاً نمیتوان در عمل با یک بار اجرا علل ریشهای را حذف کرد. در واقع این روش یک بهبود مستمر است و معمولاً باید به صورت تکراری و دورهای بهکار گرفته شود. این روش حل مسئله، یک روش واکنشی به مشکل یا رخداد است و تحلیل زمانی انجام میشود که رخداد به وقوع پیوسته باشد. البته باید توجه داشت که کسب تجربه در بهکارگیری میتواند آن را به ابزار کنشی تبدیل کند.