کاهش مصرف آب تولیدکنندگان الیاف پلی استر با استفاده از روغن ریسندگی جدید

نويسنده : محسن کامگارپور (Mohsenkamgarpour@gmail.com) 09131192310

باتوجه به مصرف زیاد آب در صنایع تولید الیاف پلی استر که یکی از پرمصرف ترین فرایندها را در صنعت نساجی دارد، تولیدکنندگان الیاف پلی استر بایستی برای پایداری تولید خود در آینده چاره اندیشی نمایند.

در این مقاله نوع جدید روغن فینیش ارائه شده است که به دلیل ایجاد ۲ مزیت فنی از قبیل کاهش کف در خط کشش و سهولت بازیافت آب مصرفی منجر به کاهش مصرف آب درخط تولید الیاف پلی استر میگردد.

لازم به ذکر می باشد که روغن فینیش جدید همچون روغن های قبلی شرکت تاکموتو دارای عملکرد بسیارخوبی در فرایندپذیری ریسندگی و کشش می باشد.

شرکت ژاپنی تاکموتو یکی از معروفترین تولیدکنندگان روغن فینیش مصرفی الیاف مصنوعی می باشد. به طورکلی روغنهای فینیش بر اساس نوع پلیمر و روشهای تولید ریسندگی و کشش الیاف و نخ فیلامنتی طراحی و تولید می شوند. پس از بررسیهای فنی بر روی خط تولید الیاف پلی استر، روغن فینیش جدید که کاملاً با محیط زیست سازگار می باشد تولید و به کارخانجات ارائه شده است.

به دلیل اینکه الیاف طبیعی به طورذاتی دارای روغن می باشند معمولاً اینگونه از الیاف با خصوصیات مشابه ای که حاصل روغن فینیش ریسندگی میباشد تولید میگردند. درصورتی که الیاف مصنوعی ذاتاً فاقد چنین روغنی می باشند.

درصورت عدم وجود روغن فینیش،شاهد اصطکاک و تجمع بار استاتیکی حاصل از تماس الیاف با سطوح فلزی در کلیه مراحل تولید الیاف (بخشهای ریسندگی و کشش) میباشیم که منجر به بروز مشکل (همچون پیچش الیاف به تجهیزات،نوسان کیفی و…) در فرایندپذیری خطوط تولید می گردد. بنابراین برای دستیابی به الیافی با کیفیت مناسب و کاهش مشکلات تولید، لازم است که از روغن فینیش مناسب استفاده گردد.

معظل آب در صنایع نساجی

با توسعه و افزایش تولیدات صنعت نساجی، انتظار می رود میزان مصرف آب در فرایندهای تولید الیاف و محلول روغن فینیش افزایش یابد که این مورد بعنوان یکی از عوامل اصلی کمبود آب در جهان مورد بررسی قرار گرفته است.

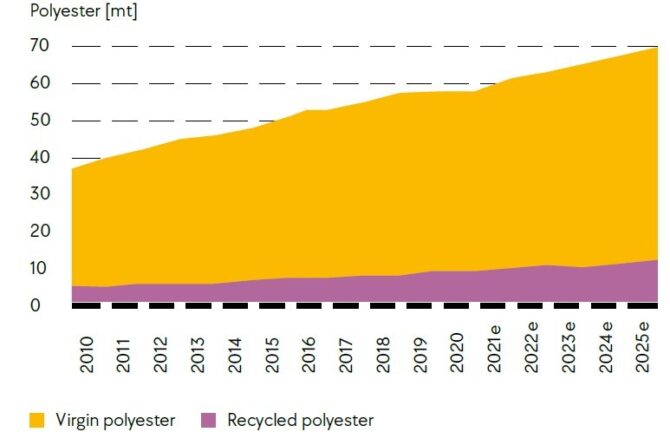

در طی دهه ۲۰۱۰ الی ۲۰۲۰ تولید جهانی الیاف استیپل پلی استر بیش از ۲۰% افزایش یافته است.

شکل ۱ : روند تولید الیاف استیپل از سال ۲۰۱۰ تاکنون

علاوه بر این درگزارش چشم انداز سال ۲۰۵۰ سازمان همکاری و توسعه اقتصادی اشاره شده است که تقاضای جهانی آب به ویژه در صنایع تولیدی منجمله صنعت نساجی از نیمه دوم قرن گذشته بیش از ۴۰۰ درصد افزایش یافته است. به دلیل افزایش مصرف آب و رشد جمعیت برآورد میگردد که در سال ۲۰۲۵ بیش از ۸/۲ ملیارد نفر مردم ۴۸ کشور با کمبود آب مواجه شوند.

باتوجه به این شرایط و برای ادامه دار بودن تولیدات صنایع نساجی، مصرف آب بایستی کاهش پیدا کند. مبحث اصلی این مقاله صنعت تولید الیاف پلی استر میباشد که یکی از بیشترین مصرف کنندگان آب در بین تمامی فرایندهای تولید الیاف مصنوعی است.

مصرف آب در تولید الیاف پلی استر

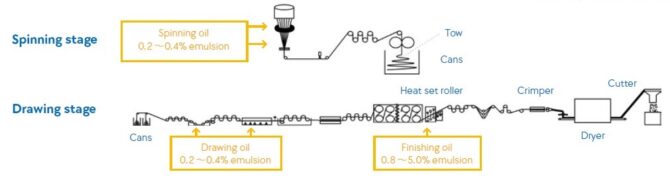

در فرایند تولید الیاف پلی استر مقدار زیادی آب برای تهیه محلول روغن ریسندگی که با غلظت کم تهیه می شود، مورد استفاده قرار می گیرد. در شکل ۲ شماتیک فرایند تولید الیاف پلی استر به همراه غلظت روغن مصرفی در هر بخش تولید نشان داده شده است.

شکل ۲ : درصد روغن مصرفی در جانمایی تجهیزات تولید الیاف استیپل

ماهیت و غلظت روغنهای کشش و ریسندگی اغلب مشابه همدیگر می باشند و نکته مهم در استفاده از آنها این است که روغن فینیش بر سطح الیاف یکنواخت پخش شود. برای اینکه الیاف استیپل با کیفیت ثابت و بدون نوسان تولید شود، روغن فینیش مصرفی بایستی سطح الیاف را به صورت کاملاً یکنواخت پوشش دهد.

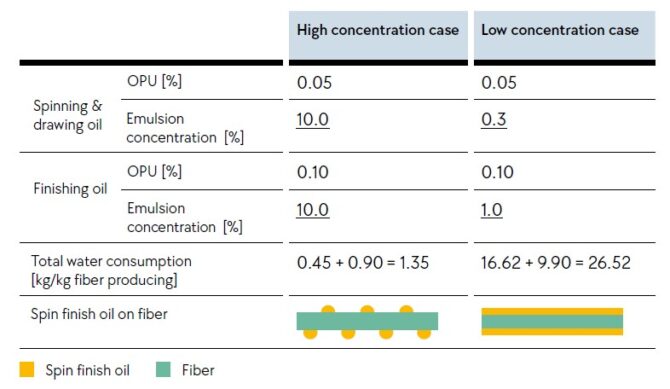

جدول ۱ به صورت تئوری آب مورد نیاز جهت تهیه محلول روغن فینیش ریسندگی با غلظتهای مختلف را نشان می دهد. دراین رابطه مقدار روغن برداشت شده توسط الیاف (OPU) ثابت درنظرگرفته شده است. در این جدول همچنین، حالت قرارگیری روغن فینیش ریسندگی بر روی الیاف (پخش یکنواخت و غیریکنواخت) آورده شده است.

جدول ۱: میزان مصرف آب برای تهیه محلول روغن فینیش با غلظتهای مختلف

آنچه که از مشاهدات مشخص است این است که همچنان که غلظت روغن تزریقی به خط تولید الیاف افزایش مییابد، مقدار آب مصرفی (برای تهیه محلول روغن) کاهش می یابد ولیکن به دلیل اینکه برداشت(جذب) روغن به صورت غیریکنواخت انجام شده است، سطح پوشش روغن بر روی الیاف غیریکنواخت می باشد.

هنگامی که روغن فینیش ریسندگی به صورت غیریکنواخت جذب الیاف شود، علاوه بر اینکه خصوصیات کیفی الیاف تولیدی غیرپایدار می گردد، همچنین باعث پارگی فیلامنتها و پیچشش الیاف بر روی غلطکهای کشش میگردد که منجر به توقف متوالی خط تولید استیپل میگردد.

برای جلوگیری از بروز مشکلات ذکر شده و جذب یکنواخت محلول روغن فینیش به سطح الیاف تولیدی، لازم است که محلول روغن ریسندگی با غلظت کم تهیه و مصرف گردد. این امر مستلزم مصرف آب زیاد در بخش محلول سازی خطوط تولید الیاف استیپل میباشد.

همچنین به دلیل از دست رفتن بخشی از محلول در خط تولید و همچنین گرمای تولید شده برای خشک کردن الیاف در بخش خشک کن، تقاضای واقعی آب در خطوط تولید از مقادیر ذکر شده در جدول فوق به مراتب بیشتر است.

هدف از تحقیق و بررسی صورت گرفته ارائه راهکار عملیاتی برای کاهش مصارف آبهای ذکر شده می باشد.

روشهای فنی کاهش مصرف آب با استفاده از روغن فینیش جدید

روغن فینیش ریسندگی جدیدی که توسط شرکت تاکموتو ارائه شده است دارای ۲ خصوصیت فنی می باشد که منجر به کاهش مصرف آب میگردد.

اولین خصوصیت آن این است که نیاز به امولسیون آب اضافی را با جلوگیری از سرریز شدن کف در خط کشش الیاف رفع می کند. فرمول ساخت روغن جدید بگونه ای است که جلوی ایجاد کف در قسمت کشش نوار الیاف را میگیرد و به این ترتیب به امولسیون آب اضافی احتیاج نمیباشد.

ویژگی دوم این روغن قابلیت تصفیه پساب و بازیافت محلول امولسیون است که بعنوان فاضلاب از خطوط تولید جمع آوری می شود. با تصفیه محلولهای جمع آوری شده از خطوط ریسندگی و کشش، امکان استفاده مجدد از آب حاصله از تصفیه پساب وجود دارد و بدین ترتیب مصرف آب در خط تولید الیاف استیپل کاهش مییابد.

درابتدا کاهش تولید کف (فوم) در خط تولید الیاف به منظور جلوگیری از اتلاف محلول امولسیون (روغن فینیش) مورد بررسی قرار میگیرد.

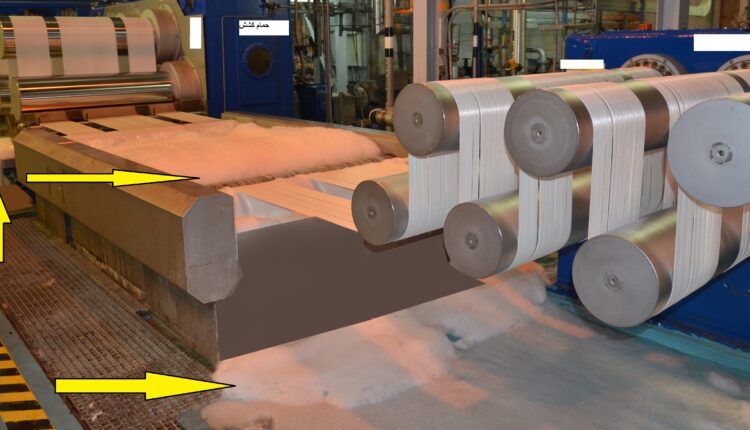

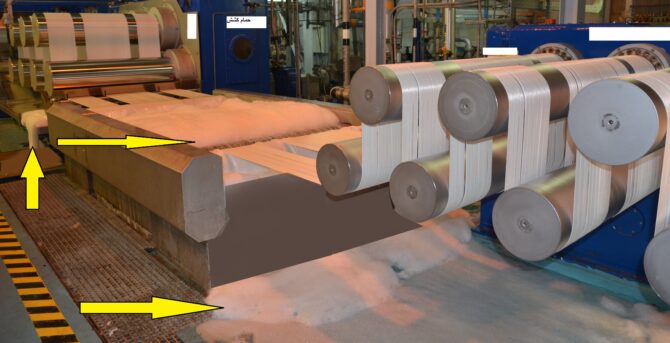

معمولاً در هنگام تولید الیاف، مقدار زیادی فوم در مخازن نگهداری امولسیون و حمام کشش شکل میگیرد لذا برای شستشوی خطوط تولید و همچنین جبران کاهش آب هدر رفته بواسطه ایجاد کف نیاز به مصرف آب میباشد. در عکس ذیل به وضوح مشکل تشکیل کف و سرریز شدن آن در خط کشش الیاف استیپل نشان داده شدهاست.

عکس ۱ : مناطق تشکیل کف و سرریز شدن آن از حمام کشش

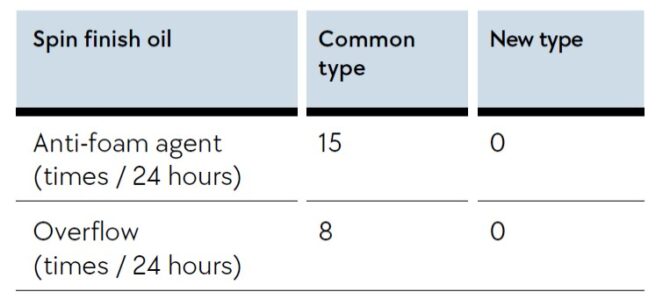

جدول شماره ۲ نتایج تست فوم در زمانهایی که از روغن فینیش جدید و روغن فینیش معمولی درخط تولید الیاف مورد استفاده قرارگرفته را نشان می دهد.

جدول ۲: نتایج حاصل از آزمایش ۲۴ ساعته در خط کشش

روش مورد استفاده در این آزمایش، مقایسه تعداد دفعاتی است که از یک ماده از بین برنده کف (که به حمام کشش اضافه می شود) به مقدار PPM100 استفاده میشود تا زمانی که کف (فوم) در حمام کشش به مقدار ثابتی برسد، می باشد.

در زمانی که از روغن فینیش معمولی استفاده گردید برای از بین بردن کف های موجود در طی ۲۴ ساعت انجام آزمایش، ۱۵ بار مواد ضد کف (آنتی فوم) استفاده شد.

به دلیل اینکه سرعت تشکیل کف در حمام کشش سریعتر از عامل برطرف کننده کف می باشد، در طی مدت زمان انجام این آزمایش ۸ بار کف از حمام کشش سرریز گردید.

درمقابل درهنگام استفاده از روغن فینیش جدید، به دلیل اینکه در حمام کشش کف تولیدی روند افزایشی نداشته است لذا هیچگونه آنتی فومی استفاده نگردید.

فوم یا کف کمتر درخط تولید الیاف علاوه بر اینکه منجر به صرفه جویی در مصرف آب می شود، همچنین به دلیل عدم احتیاج به اضافه نمودن آنتی فوم و همچنین عدم نیاز به شستشوی کفهای سرریز شده از حمام کشش، منجر به کاهش هزینه خرید آنتی فوم و کاهش نیروی انسانی خط تولید نیز میگردد. علاوه براین به دلیل آلوده شدن کف سالن بخش کشش الیاف به کفهای حاصل از محلول روغن فینیش معمولی و لغزنده شدن محیط عبور و مرور، ایمنی کارگران مربوطه نیز به شدت کاهش می یابد که با مصرف روغن فینیش جدید، مشکل فوق نیز رفع میگردد.

همانطورکه قبلاً بیان گردید دومین مزیت اصلی روغن فینیش جدید،کاهش مصرف آب با استفاده از سیستم تصفیه پساب جمع آوری شده از خطوط تولید الیاف خصوصاً خط کشش الیاف می باشد. با تصفیه مناسب پساب جمع آوری شده، می توان مجدداً از آب بازیافتی برای تولید بخار و همچنین تمیزکاری خط کشش استفاده کرد.

برای درک بهتر تفاوت قابلیت تصفیه پذیری روغن فینیش جدید با سایر روغنها، روش تصفیه آب که در سایر تولیدکنندگان الیاف پلی استر مورد استفاده قرار میگیرد، شرح داده می شود.

آبهای ضایعاتی همراه با روغن فینیش، درواقع محلول امولسیون آبی است که از دستگاه های چین زن (کریمپر) و سیستم پاشش روغن فینیش خط کشش الیاف جمع آوری شده است.

البته در بخش ریسندگی استیپل به دلیل شستشوی دوره ای مخازن نگهداری محلول روغن فینیش و همچنین محلول برگشتی از ناحیه جمع آوری دسته نوار الیاف، محلول ضایعاتی حاوی روغن فینیش تولید می شود که آن نیز بایستی تصفیه گردد.

برای شکل گیری توده لجن های انعقاد که وظیفه جذب مواد شیمیایی موجود در محلول پساب روغن فینیش را دارند، مواد منعقدکننده پلی آلومینیوم کلرایدی و سایر مواد افزودنی به پساب آبهای ضایعاتی افزوده می شود و محلول فوق به مخزن ذخیره انتقال می یابد.

با زمان دادن به محلول فوق در مخزن مربوطه توده انعقادی (لجن) تشکیل میشود که این توده آب را به دو قسمت شامل لایه بالایی غیرقابل استفاده مجدد حاوی مواد افزودنی، سورفکتانها و یک لایه پایینی که دارای آلودگی کمتر و قابل استفاده مجدد می باشد،تقسیم میکند.

با استفاده از روغن فینیش جدید، جذب مواد شیمیایی، انعقاد و شناورسازی پساب خطوط تولید درطول فرایند تصفیه به خوبی انجام می گیرد، لذا استفاده از روغن فینیش جدید منجر به بهبود کارایی سیستم تصفیه پساب در کارخانجات تولید الیاف می گردد.

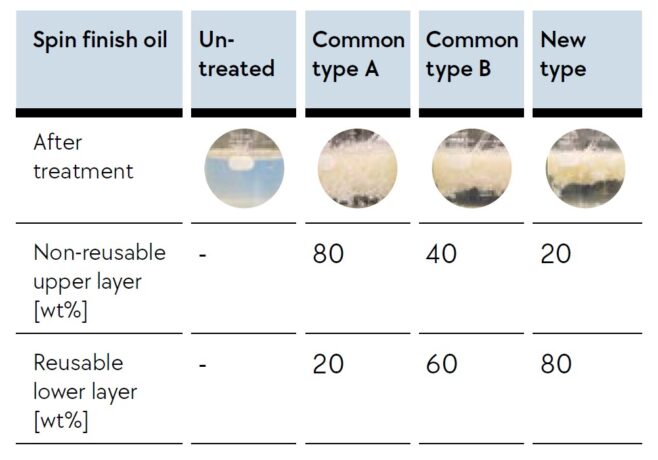

جدول شماره ۳، اطلاعات حاصل از آزمایش قابلیت تصفیه پذیری پساب را با استفاده از ماده منعقدکننده که به مقدار مساوی در هر ۳ نمونه مورد آزمایش بکارگرفته شده است را نشان می دهد.

جدول شماره ۳ : نتایج حاصل از تصفیه پذیری پساب

نتیجه حاصل از این آزمایش بیانگر این است که در پساب روغن فینیش جدید در مقایسه با پساب ۲ نوع روغن دیگر توده لایه پایینی قابل استفاده بیش از ۸۰ درصد وزنی را تشکیل می دهد.

به دلیل اینکه استفاده از روغن فینیش جدید منجر به کاهش توده لایه های بالایی پساب می شود (که غیر قابل بازیافت می باشند)، لذا هزینه های دفع پساب ازقبیل سوزاندن ضایعات، دفن آنها و همچنین نیروی انسانی مورد نیاز جهت انجام انتقال و دفع پساب را کاهش می دهد.

صنعتگران محترم برای کسب اطلاعات بیشتر می توانند با نگارنده تماس حاصل فرمایند.

نویسنده : محسن کامگارپور (Mohsenkamgarpour@gmail.com)

۰۹۱۳۱۱۹۲۳۱۰

منبع :

Y.Takayama ,Man-Made Fibers International 1 / 2023