چکیده: الیاف شاهدانه مشتق شده از Cannabis sativa L، در چند دهه گذشته محبوبیت تازهای را تجربه کرده و به عنوان یکی از الیاف مورد تقاضا معرفی شدهاند. این مقاله به پیچیدگیهای زنجیره تولید شاهدانه میپردازد و درک جامعی از رشته تا لیف را ارائه میدهد. جنبههای کلیدی مورد بررسی شامل گیاهشناسی شاهدانه، کشت، تاثیر عوامل مختلف بر رشد گیاه، فرآیند برداشت، روشهای مختلف استخراج الیاف، خواص الیاف، و فرآیندهای ریسندگی مناسب است. مطالعات اخیر در مورد ارزیابی چرخه زندگی شاهدانه مورد بررسی قرار گرفته است و چگونگی مقایسه آن با سایر محصولات پایدار را روشن می کند و بینشهایی را در مورد پایداری واقعی شاهدانه ارائه میدهد که با داده های عددی اثبات شده است. این مقاله همچنین به چالش هایی می پردازد که در سراسر زنجیره تولید شاهدانه با آن مواجه میشوند و در مورد مسیرهای آینده که ممکن است در سال های آینده آشکار شوند، حدس و گمان می زند. هدف کلی این مطالعه ارائه یک پایگاه دانش شامل هر جنبه ای از تولید الیاف شاهدانه است. این مطالعه توضیح میدهد که چگونه رویکردهای تکنولوژیکی مختلف و ویژگیهای فنی الیاف نقشهای محوری را در تعیین کاربردهای نهایی آنها ایفا میکنند. این مقاله با ارائه یک نمای کلی، به درک گستردهتر شاهدانه به عنوان یک منبع ارزشمند و پایدار در صنعت نساجی کمک میکند.

- مقدمه

صنعت نساجی، به عنوان یکی از بزرگترین بخشهای صنعتی جهان، بازاری با ارزش حدودی ۱ تریلیون دلار دارد. با این حال، به عنوان یکی از آلودهترین صنایع نیز شناخته میشود که به مسائلی مانند آلودگی آبها، انتشار گازهای گلخانهای و اشغال زمین جهت کشاورزی میانجامد. ظهور فست فشن در پایان قرن بیستم، که با تولید کم هزینه پوشاک جدید همراه بود، میزان تولید را به میزان قابل توجهی افزایش داده و منجر به چند برابر شدن ضایعات توسط شرکتهای نساجی و مصرفکنندگان شده است.

صنعت نساجی سالانه ۷۹ میلیارد متر مکعب آب مصرف میکند. به عنوان مثال، تولید یک تی شرت نخی تنها به ۲۷۰۰ لیتر آب نیاز دارد، که معادل آب آشامیدنی لازم برای یک فرد برای ۲ سال و نیم است. علاوه بر این، یک نگرانی اساسی حول رهاسازی میکروپلاستیکها وجود دارد زیرا شستن لباسهای ساخته شده از الیاف مصنوعی به انتشار سالانه بیش از نیم تن میکروپلاستیک کمک میکند که تقریباً ۳۵٪ از کل میکروپلاستیکهای اولیه در اکوسیستمها را تشکیل میدهد. علاوه بر این، تولید قابل توجه ضایعات نساجی خطرات زیست محیطی قابل توجهی را به همراه دارد، به طوری که از سال ۲۰۲۲، تقریباً ۸۷ درصد از تمام محصولات نساجی سوزانده و یا به محل های دفن زباله فرستاده میشوند. این به معنای تولید سالانه ۱۱ کیلوگرم زباله برای هر فرد در اتحادیه اروپا است.

امروزه بازار مد و منسوجات تحت سلطه استفاده از پلی استر (حدود ۵۴ درصد) و پنبه (با سهم بازار ۲۲ درصد) است. الیاف مصنوعی معمولی، از جمله پلی استر، با استفاده از مقادیر قابل توجهی از منابع تجدید ناپذیر تولید میشوند و زیست تخریب پذیر نیستند. به طور مشابه، تولید پنبه، علیرغم اینکه یک لیف طبیعی است، مستلزم استفاده شدید از آب، کود، آفتکشها و سایر مواد شیمیایی است که باعث آسیب زیست محیطی قابل توجهی به خاک و مخازن آب زیرزمینی میشود.

با توجه به ضرورت کاهش انتشار کربن، تمرکز بر پایداری محیطی و توسعه استراتژیهایی برای منسوجات بادوام و قابل استفاده مجدد و بازیافتی، توجه تولیدکنندگان به تحقیق و توسعه الیاف طبیعی به عنوان گزینههایی با آسیب کمتر و کیفیت جلب شدهاست. در میان این جایگزینها، شاهدانه صنعتی (Cannabis sativa L.) به عنوان یک لیف کلیدی در گذار صنعت نساجی به سمت پایداری مورد بررسی قرار گرفتهاست. در حال حاضر، شاهدانه ۰.۳٪ از سهم بازار الیاف نساجی را به خود اختصاص داده است.

در نتیجه، این مقاله بر بررسی فرآیند تولید الیاف شاهدانه متمرکز است تا فرصتهای جدید در فرآیند را عنوان کند.

- بحث

۲.۱. شاهدانه صنعتی

شاهدانه (شکل ۱) یکی از قدیمیترین محصولات کشاورزی در جهان است که قدمت آن به چین و حدود ۲۷۰۰ سال قبل از میلاد می رسد و عمدتاً برای تولید کاغذ، طناب، مواد غذایی، دارو، لوازم آرایشی و بهداشتی و منسوجات (شکل ۱b) استفاده میگردد. این طیف گسترده از کاربردها، شاهدانه را به گیاهی منحصر به فرد تبدیل می کند که می تواند تأثیرات مثبتی در بسیاری از صنایع داشته باشد. تولید شاهدانه در اواسط قرن بیستم به اوج خود رسید؛ با این حال، به دلیل مقررات و توسعه مواد ارزان، تقاضا بازار برای این لیف به طور قابل توجهی کاهش یافتهاست. علاوه بر این، کشت شاهدانه در چندین کشور به دلیل ارتباط با تولید مواد غیرقانونی ممنوع شد. در این زمینه، جداسازی شاهدانه صنعتی (فیبر و غذا) و مواد مخدر از جنس کانابیس مهم است. از نظر زیستی، شاهدانه بخشی از یک خانواده (Cannabaceae) و جنس (Cannabis) گیاهانی با طیف گستردهای از مواد شیمیایی را شامل میشود. بنابراین، تنها پارامتری که برای جداسازی شاهدانه صنعتی از شاهدانه دارویی استفاده میشود، سطح کانابینوئید روانگردان تتراهیدروکانابینول (THC) است. در نتیجه شاهدانه صنعتی، در اکثر کشورها و در اتحادیه اروپا، به عنوان زیرگونهای از Cannabis sativa L تعریف میشود که میزان THC آن زیر ۰.۳ درصد است.

شاهدانه یک گیاه با ژنوم دیپلوئید است که به صورت متقاطع گرده افشانی میکند. برای اهداف دارویی، کشت گیاهان ماده مطلوبتر است، در حالی که برای تولید الیاف، نرها ترجیح داده میشوند.

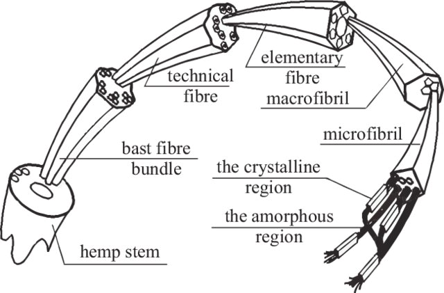

شکل ۱: تصویر شماتیک ساقه گیاه شاهدانه

در سطح فیزیولوژیکی، ساقه شاهدانه میتواند به ارتفاع بین ۱.۵ تا ۵ متر و قطر ۵ تا ۱۵ میلی متر برسد که در حدود ۲۵٪ تا ۴۰٪ از وزن کل گیاه به لیف اختصاص داده میشود. بنابراین، ۷۵٪ از ساقه سخت بوده است، که دارای کاربردهای زیادی مانند موارد ذکر شده در شکل ۲ و همچنین خمیر مورد استفاده در صنعت نساجی است. علاوه بر این، و از نظر فیزیولوژیکی، ریشه شاهدانه دارای سیستم توسعه یافتهای است که به عمق ۱ متر میرسد و با تولید کانالهای طبیعی امکان دسترسی به هوا، آب و انتشار گازها را فراهم میکند. بنابراین، این شبکه از ریشهها امکان استفاده از شاهدانه را به عنوان عاملی برای گیاه پالایی خاک های آسیب دیده فراهم میکند. علاوه بر این، شاهدانه گیاهی سالانه و دارای مجموعهی پیچیدهای از برگها و یکی از سریعترین گیاهان موجود است که این واقعیت به شاهدانه اجازه میدهد تا در طول یک چرخه تولید نزدیک به ۱۰ تن CO2 از جو جذب کند تا کیفیت هوا را بهبود بخشد و تأثیر مثبتی بر محیط زیست داشتهباشد. در نتیجه، شاهدانه را میتوان به عنوان محصولی در نظر گرفت که میتواند در دستیابی به اهداف تعیینشده توسط پیمان آب و هوای اتحادیه اروپا و استراتژیهای نساجی اروپا برای کمک به مبارزه با تغییرات آب و هوایی، مانند کاهش انتشار گازهای گلخانه ای، ترویج اقتصاد دایرهای، مدیریت منابع طبیعی و جایگزینی محصولات سوخت فسیلی کمک کند. به طور خلاصه، بخش پیشرو بررسی جامع و دقیقی از جنبههای مختلف تولید شاهدانه ارائه میدهد که احتمالاً به درک وضعیت فعلی صنعت شاهدانه، پتانسیل رشد آن، و موانعی کشت پایدار، کمک خواهد کرد.

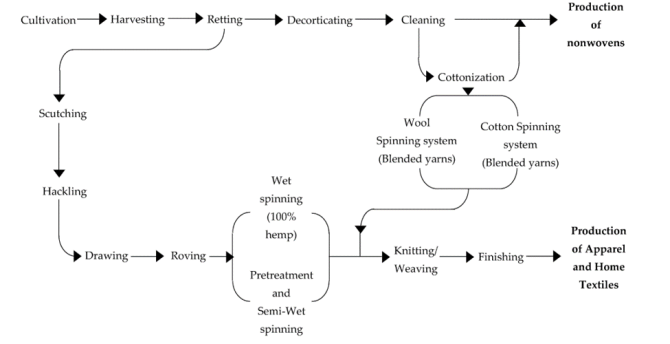

شکل۲: مراحل مختلف فرآوری شاهدانه

۲.۲. رشد شاهدانه صنعتی

تولید شاهدانه به طور کلی در سازمان خواربار و کشاورزی ملل متحد (FAO)، که اطلاعات رایگان در مورد آمار غذا و کشاورزی در هر کشوری در جهان ارائه می دهد، گزارش شدهاست. اگرچه اطلاعات موجود در پایگاه اطلاعاتی ناقص است و شامل کشورهای تولیدکننده شاهدانه با گرایش الیاف نساجی مانند ایالات متحده آمریکا و کانادا و همچنین سایر دست اندرکاران اصلی در زمینه تولید شاهدانه نمیشود. از این رو، آنچه که میتوان از دادههای بهدستآمده توسط FAOSTAT (پایگاه آماری شرکتی فائو) در سال ۲۰۲۱ (جدیدترین دادههای موجود) دریافت، برآورد جهانی تولید شاهدانه را به میزان ۲۸۷۳۱۸ تن گزارش کردهاست. بر اساس این گزارش، مساحت کل ۷۴۳۰۷ هکتار در ۲۰ کشور مختلف در حال کشت شاهدانه است که در آن پنج تولیدکننده برتر شاهدانه تا سال ۲۰۲۱ فرانسه (۱۴۳۱۱۰ تن)، چین (۷۲،۸۷۸ تن)، کره شمالی (۱۵،۰۹۶ تن)، لهستان (۱۵،۰۸۰ تن) و هلند (۱۳۲۸۰ تن) بودند. با نگاهی به دادهها، توجه به عدم اشاره به تولید شاهدانه در ایالات متحده آمریکا، حتی با وجود اخبار مربوط به تولید و توسعه آن در کشور مورد نظر، حائز اهمیت است. از این رو، طبق آمار وزارت کشاورزی ایالات متحده آمریکا در سال ۲۰۲۱، کل تولید شاهدانه در همه زمینههای کاربردی، ۲۶۳۹۷ تن بود که ایالات متحده را به سومین تولیدکننده بزرگ در جهان تبدیل کرد. این ناهنجاری در داده های ارائه شده توسط موسسه فائو به دلیل عدم اشاره به ایالات متحده عجیب است. همچنین، مطابق با اتحادیه اروپا، در سال ۲۰۲۲، حجم کل تولید شاهدانه در اتحادیه اروپا ۱۷۹۰۲۰ تن بود که فرانسه بیش از ۶۰ درصد از کل تولید را بر عهده داشت و پس از آن آلمان با ۱۷ درصد و هلند با ۵ درصد قرار گرفتند. با این حال، این اطلاعات در FAOSTAT ذکر نشده است، جایی که آلمان حتی به عنوان ۱۰ تولیدکننده برتر شاهدانه نشان داده نمیشود. دقت و کامل بودن دادههای تولید شاهدانه، بررسی دقیقتری را در مورد اختلافات مشاهده شده در گزارش بین سازمانهای مختلف کشاورزی و پایگاههای اطلاعاتی ضروری میکند.

از دهه ۱۹۶۰، تولید جهانی شاهدانه روند قابل توجهی را تجربه کردهاست. کمترین میزان تولید در این دوران در سال ۹۰ با تولید سالانه ۸۳۹۹۷ تن مشاهده شد. با این حال، از آن زمان افزایش مداوم و قابل مشاهدهای در تولید جهانی شاهدانه وجود داشته است، و به طور قابل توجهی، این افزایش بدون گسترش متناسب منطقه برداشت اتفاق افتاده است. علیرغم کاهش ۳۵ درصدی سطح برداشت از سال ۱۹۹۰، افزایش چشمگیر ۲۴۲ درصدی در تولید کلی جهانی شاهدانه مشاهده شده است. این امر به معنای افزایش قابل توجه در چند سال گذشته و به طور خاص از سال ۲۰۱۵ است. علاوه بر این، در سال ۲۰۱۷، متوسط عملکرد فیبر شاهدانه استخراج شده ۴۰۱۲ کیلوگرم در هکتار بود، در حالی که در سال ۲۰۲۱، کشورهایی مانند ایتالیا، فرانسه و هلند همگی بیش از ۷۸۵۰ کیلوگرم محصول در هر هکتار تولید نمودند. بخش مهمی از این روند رو به رشد مربوط به افزایش دانش در زمینه پرورش گیاه و کاهش محدودیتهای قانونی اعمال شده در کشت آن بود.

شاهدانه در خاکهای رس و شنی، با قابلیت حفظ آب بالا، و در دمای بین ۱۶ تا ۲۷ درجه سانتیگراد بهترین رشد را دارد. این بدان معناست که برای به دست آوردن فیبر با کیفیت بالا، باید از زمین خوب و آب کافی استفاده شود. اگرچه بر اساس گزارشات نیاز به آب و کوددهی نسبت به سایر گیاهان الیافی مانند پنبه یا کتان کمتر است، زیرا کمتر از نیمی از آب برای گیاهانی که قبلاً اشاره شده است مورد نیاز است. با جزئیات کامل تخمین زده میشود که شاهدانه بین ۲۵۰ تا ۷۰۰ میلیمتر آب در کل فصل رشد نیاز دارد که برای گیاه در مراحل اولیه رشد حیاتی است، درحالیکه پس از این مراحل، گیاه به دلیل تکامل سیستم ریشه با دسترسی به آب کمتر (۲۵۰ تا ۳۳۵۰ میلی متر) میتواند زنده بماند. همچنین شاهدانه به دلیل رشد سریع، یک قاتل طبیعی علفهای هرز است و سطح قارچها و نماتدها را در خاک مهار میکند و یا کاهش میدهد، بنابراین بدون آفتکشها و قارچکشها میتواند شکوفا شود. علاوه بر این، شاهدانه گیاهی با چرخه روز کوتاه است و دوره نور آن بحرانی است، به این معنی که کشت شاهدانه از نظر عرض جغرافیایی محدود میشود، زیرا در اروپا، عرضهای جغرافیایی بین ۲۰ تا ۴۰ درجه برای رشد شاهدانه ایدهآل در نظر گرفته میشود. با توجه به این واقعیت، بذر شاهدانه در اروپا به طور کلی در بهار، در اواسط ماه مارس تا اواخر ماه می کاشته میشود. هر چند، این موضوع میتواند با توجه به آب و هوا و مکان متفاوت باشد. زمان برداشت بستگی زیادی به هدف مزرعه دارد، به عنوان مثال اگر شاهدانه درست قبل از گلدهی برداشت شود (۳ ماه پس از کاشت و در اواخر جولای)، برای استخراج روغن استفاده میشود.

در مزرعه، کاشت شاهدانه شبیه به سایر محصولات ردیفی است، جایی که میتوان با حفاری یا در ردیفهای بسیار تنگ بازدهی مطلوب داشت. شاهدانه میتواند با تعداد بذر کم و تراکم بسیار بالا رشد کند، که در مورد مزارع فیبر محور، مطلوب است، زیرا منجر به رشد بیشتر ساقه بین ۵ تا ۶ متر، بسته به نوع گونه، خواهد شد. حفرهگذاری دانههای مورد استفاده برای شاهدانه معمولاً در عمق ۲ تا ۳ سانتیمتر و فاصله بین خطوط ۹ تا ۱۷ سانتیمتر ایجاد میشود. چگالی مته به طور قابل توجهی متفاوت و از ۴۰ تا ۱۵۰ کیلوگرم در هکتار میتواند در نظر گرفته شود. با توجه به مطالعات، تراکم ۴۰ تا ۶۵ کیلوگرم در هکتار برای شاهدانه توصیه میشود که به حدود ۲۰۰ تا ۳۰۰ بوته در متر مربع می رسد. با این حال، برای کشت به منظور تولید بذر، این تراکم باید به حدود ۲۰ کیلوگرم در هکتار کاهش یابد.

فرآیند برداشت به عنوان یکی از عوامل اصلی کمک به توسعه سودآور زنجیره تامین شاهدانه، به دلیل عدم وجود ماشینآلات توسعه یافته مناسب، به سطح بالایی از تخصص نیاز دارد که این امر موجب افزایش هزینه کلی برداشت میگردد. بنابراین، یکی از مشکلات اصلی در برداشت شاهدانه به منظور تولید الیاف، انتخاب ماشینآلات مناسب جهت برداشت این الیاف سخت است. از این رو، برخی اصلاحات یا اتصالات در ماشینهای فعلی مورد استفاده برای برداشت ساقه شاهدانه ضروری است. اولین مرحله برداشت شامل بریدن ساقهها و خشک کردن آنها در مزرعه میباشد و این امر با استفاده از ماشین چمن زنی داسی صورت میپذیرد. در طول فرآیند باز کردن، یا فرآیند خشک کردن در مزرعه، که در ادامه با جزئیات بیشتر مورد بحث قرار خواهد گرفت، ساقهها باید با استفاده از چنگک قبل از عدلبندی در عدلهای گرد بزرگ یا عدلهای مربع بزرگ برای حمل و نقل چرخانده شوند. در برداشت شاهدانه به منظور تولید بذر، معمولاً از دروگرهای ترکیبی ذرت استفاده میشود. برخی محدودیتها برای این فرآیند وجود دارد؛ پردازش کارخانههای بالاتر از ۲.۵ متر با این تجهیزات دشوار است، و علاوه بر این، بستهبندی بیش از حد، ممکن است منجر به گرفتگی دستگاه شود. همچنین، دانه شاهدانه باید با رطوبت بیشتری برداشت شود تا کمتر از محصولاتی مانند ذرت خرد شود. یک پیشرفت مهم در برداشت شاهدانه صنعتی، برداشت دانهها و برگهای شاهدانه و قطع همزمان ساقهها برای استخراج الیاف است. این نوع ماشین شامل یک ترکیب دو برشی میباشد که قسمت بالایی آن یک ترکیب معمولی است که برای برداشت غلات مانند ذرت یا جو ساخته میشود و قسمت پایین آن یک ماشین چمن زنی داسی است که ساقه ها را قطع میکند و آنها روی زمین باقی میگذارد. امروزه ماشینآلات در این بخش بهبود یافتهاند و به کشاورزان این امکان را میدهد که دو جریان درآمدی، تولید لیف و بذر، از یک گیاه داشته باشند و تولید شاهدانه برای کشاورزان جذابتر شود. با این حال، این نوع ماشینها گران هستند و برای کشاورزان عادی که میخواهند کشت شاهدانه را آغاز کنند، در دسترس نیستند. بنابراین، برای کاهش هزینههای برداشت، به پیشرفتهای بیشتری در این زمینه تخصصی نیاز است، زیرا برداشت مضاعف روشی جذاب برای کشت شاهدانه از نظر اقتصادی و همچنین از نظر زیستمحیطی است.

رشد شاهدانه صنعتی یک عامل کلیدی در دستیابی به کیفیت الیاف خوب است، بنابراین اهمیت گنجاندن این بخش در این بررسی اهمیت دارد، اما به دلیل محدودیتهای قانونی موانعی در توسعه این امر وجود دارد که باعث توقف گسترش بیشتر ماشینآلات و روشهای مناسب برای افزایش تولید عملکرد و همچنین ارزش محصول شده است. با وجود تمام این چالش ها و مشکلات، شاهدانه میتواند در آینده نزدیک به یک محصول مهم در تولید کشاورزی تبدیل شود.

۲.۳. فرآیند خیساندن

خیساندن، همانطور که در قسمت قبل به آن اشاره شد، یک مرحله مهم و ضروری برای به دست آوردن الیاف از ساقه یا برگ است، مرحلهای که هدف حذف پکتین نگهدارنده الیاف است. از طریق حذف پکتین، استخراج الیاف با حفظ مورفولوژی و توسط پتانسیل مکانیکی لیف رخ میدهد. در ابتدا، این امر از طریق تضعیف تدریجی فعل و انفعالات بین بستههای فیبر و مواد اطراف اتفاق میافتد. بنابراین، حذف هر گونه ترکیب غیر سلولزی برای به دست آوردن یک فیبر غنی از سلولز ضروری است. به طور کلی، خیساندن مجدد شامل کلونیزه شدن میکروارگانیسمها در گیاه است که منجر به تخریب جزئی اجزای تشکیلدهنده آن میشود. علاوهبراین، این فرآیند تحت تأثیر عوامل مختلفی از جمله مرحله رشد گیاه و شرایط محیطی است که در تعیین کیفیت و عملکرد الیاف نقش دارند. بهعلاوه، خیساندن ناکافی، یا خیساندن کم، منجر به تخریب ناقص ماتریس ترکیب میشود و کارایی فرآیند و کیفیت الیاف را به حداقل میرساند، در حالی که خیساندن بیش از حد، باعث حذف بیشتر اجزای غیر سلولزی و منجر به کاهش استحکام الیاف و از دست دادن کاربردهای احتمالی در برخی از بخشهای صنعت نساجی میشود.

امروزه می توان خیساندن را به چهار دسته فیزیکی، نیمه فیزیکی، شیمیایی و بیولوژیکی تقسیم کرد. در بیشتر موارد، فرآیند خیساندن ترکیبی از دو یا چند روش برای دستیابی به کیفیت الیاف بالاتر خواهد بود. انتخاب روش خیساندن به عواملی مانند کیفیت الیاف، زمان پردازش و تاثیر محیطی بستگی دارد. در سالهای اخیر، محققان در حال بررسی روشهای جدید و پالایش روشهای موجود برای بهبود کارایی، کاهش اثرات زیستمحیطی و افزایش خواص فیبر بودهاند. این پیشرفتها ممکن است شامل توسعه آنزیمهای جدید، کشتهای میکروبی، یا فرآیندهای شیمیایی اصلاحشده برای بهینهسازی فرآیند باشد. محققان و صنایع به طور مستمر به سمت فرآیندهای پایدارتر و کارآمدتر در تولید الیاف گیاهی روی میآورند.

شبنمزدایی با توجه به اینکه هزینه کمتری دارد و استفاده از آن ساده است، پرکاربردترین فرآیند خیساندن محسوب میشود. این روش پس از برداشت آغاز شده و ساقهها به مدت ۲ تا ۳ هفته در ستون قرار میگیرند. در تمام این دوره، عملکرد شرایط آب و هوایی، شبنم، بارندگی و نور خورشید، همراه با استعمار میکروارگانیسم ها، منجر به تخریب تدریجی اجزای غیر ضروری میشود. در نتیجه، میکروارگانیسمها در سطح گیاه رشد میکنند و بافت سطحی همی سلولاز و سلولاز را با آزادسازی آنزیمهای خاص، عمدتاً پکتیناز، تجزیه میکنند. اولین میکروارگانیسمهایی که گیاه را احاطه میکنند، انواع مختلفی از قارچها هستند که قادر به شکستن لایه کوتیکولی با کوتینازها هستند. مدت کوتاهی پس از آن، کلونیهای گونههای مختلف باکتری بر روی ساقه تشکیل شده و با بهرهگیری از نقاط آسیب دیده ایجاد شده توسط قارچ ها، در اقدامی مشترک، سلولهای پارانشیم گیاه را متابولیزه میکنند. در مراحل بعدی، این باکتریها با آزاد کردن آنزیمهای سلولزی که برای خارج کردن گیاه از مزرعه در همان لحظه ضروری است، شروع به آسیب رساندن به سلولز الیاف میکنند تا فرآوری بیش از حد اتفاق نیفتد. بنابراین شبنم زدایی همانطور که قبلاً گفته شد کم هزینه و ساده صورت میپذیرد و همچنین در غنی سازی خاک از بوی تعفن جلوگیری به عمل میآورد که به دلیل کاهش مصرف انرژی و آب اثرات زیست محیطی کمتری دارد. با این حال، معایبی از جمله توقف فعالیت مزارع به مدت نزدیک به یک ماه و تکرار ناپذیری در بین برداشتها، بیشتر به دلیل تغییرات آب و هوایی که منجر به تغییر در کیفیت الیاف می شود، نیز وجود دارد. روی هم رفته، شبنم زنی گامی حیاتی در به دست آوردن الیاف از ساقه است. با این وجود، این یک روش تجربی است که کاملاً به شرایط آب و هوایی بستگی دارد و منجر به ناهماهنگی در کیفیت الیاف میشود. از سوی دیگر، یک فرآیند کنترل شده به شیوهای دقیق، میتواند منجر به کیفیت برتر و برابر برداشتهای مختلف شود.

در کنار شبنم زدایی، خیساندن با آب یک روش معمول است که به عنوان یک روش خیساندن استفاده میشود. این روش شامل غوطهور کردن گیاهان در آبهای مصنوعی یا مخازن طبیعی در دمای بین ۱۵ تا ۳۰ درجه سانتیگراد به مدت ۵ تا ۷ روز، بسته به نوع گیاه، خواهد بود. خیساندن با آب یکی از قدیمیترین روشهای خیس کردن در جهان است که استفاده از آن قبل از ۵۰۰ سال پیش از میلاد در منطقه هیمالیا گزارش شده است. این یک روش فرآوری نسبتاً متوسط است، زیرا به هیچ کاتالیزوری نیاز ندارد و مشکلات خوردگی قابلتوجه، که در نتیجه عملکرد باکتریها و برخی قارچهای موجود در سطح گیاه برای تخریب بافتهای نرم است را ایجاد نمیکند. این فرآیند عمدتا توسط باکتری هوازی باسیلوس آغاز میشود و هنگامی که هوا تمام میشود، باکتریهای بیهوازی شروع به فعالیت میکنند. همانند شبنم زدایی، خیساندن با آب مزایا و معایب خود را دارد. مزایا شامل بازده ثابت بالا کیفیت الیاف، زمان فرآوری کوتاهتر، به حداقل رساندن تأثیر آب و هوا و جغرافیا و متغیرهایی مانند دما و pH است. در حالی که الیاف ظریف و قویتری از طریق این روش به دست میآیند، مشکلاتی مانند بوی نامطبوع حاصل از فعالیت میکروارگانیسمها وجود دارد. اگر این عمل در مکانهای طبیعی انجام شود، وابسته به آب و هوا است؛ و هزینههای بالاتری مربوط به آب، خشک کردن الیاف و تصفیه آب باقیمانده خواهد داشت. با این وجود، این روش فرآوری هنوز هم یک روش تجربی به شمار میرود که به فلور موجود در الیاف بستگی دارد. بنابراین، لازم است جهت تخریب سلولز یک فرآیند کنترلکننده تعریف شود. از این فرآیندها می توان به روش هیدروترمال اشاره کرد که شامل استفاده از آب در حالت مایع یا گاز برای تصفیه مواد لیگنوسلولزی، پکتین، همی سلولز و لیگنین است.

یکی دیگر از فرآیندهای متداول فرآوری شاهدانه، استفاده از مواد شیمیایی برای حذف اجزای غیر سلولزی از الیاف است که در آن هیدروکسید سدیم بیشترین استفاده را دارد. این نوع فرآوری از روشهای شیمیایی است که در یک محیط قلیایی در دماهای بالا به همراه مواد شوینده و صابون مانند گلیسرول، اترها یا سایر حلالها صورت میگیرد. این تصفیه را میتوان به صورت پیوسته یا ناپیوسته انجام داد و به کاهش تولید بیش از حد مواد آلی در پسابهای نساجی کمک کرد. این پساب دارای مواد ضدعفونیکننده، شویندهها، بقایای حشره کشها، پکتین، چربی، روغن و خاکستر و سایر ترکیبات شیمیایی است که pH را بسیار بالا میبرد و در نتیجه اثرات زیست محیطی قابل توجهی دارد. در عین حال، هزینه زیاد، استفاده از مقادیر بالای مواد شیمیایی، دما و فشار بالا و برخی آسیبهای قابل توجه به الیاف در این نوع فرآوری مشاهده میشود. با این حال، خیساندن شیمیایی مزایایی مانند دوره پردازش کوتاه و هزینه کمتر در مقایسه با سایر فرآیندهای خیساندن، مانند فرآیندهای بیولوژیکی، دارد. علاوه بر این، در چند سال اخیر، مطالعات مختلف بر روی پایدارتر کردن این روشها متمرکز شدهاند تا با تغییر مواد شیمیایی اعمالشده شرایط کمتر تهاجمی شود و همچنین در کنار کاهش دما و مقدار pH باعث پایدارتر شدن فرآیند و آسیب کمتر به الیاف میشود. به منظور افزایش اثربخشی میتوان از روشهای بیوشیمیایی در کنار سایر روشها استفاده کرد که شامل ترکیبی از مواد شیمیایی با آنزیمهای تولید شده توسط سویه های میکروبی اصلاح شده، مانند استفاده از آنزیم قلیایی پکتیناز با افزودنی هایی مانند رادیکال tetramethylpiperidine-1-oxyl، است.

یک روش فرآوری در حال ظهور، خیساندن بیولوژیکی است که در آن از آنزیمهای آزاد یا میکروارگانیسمها برای تجزیه اجزای غیر ضروری استفاده میشود. این روش به نام خیساندن آنزیمی نیز شناخته شده و در مقایسه با روشهای دیگر تأثیر زیست محیطی کمی دارد. این نوع فرآوری را میتوان مستقیماً پس از برداشت روی گیاه اعمال کرد یا مواد را پس از یک دوره استراحت کوتاه از طریق آب یا شبنم حذف کرد. خیساندن آنزیمی شامل آنزیمهای پکتینولیتیک برای تخریب پکتین الیاف است که مرزهای گلیکوزیدی در ساختار هموگالاکتورون را در قطعات مونومر، دایمر یا اولیمری هیدرولیز میکند. این فعالیت آنزیم به شرایط استراحت مانند دما، pH، بازدارندهها و کاتالیزورها و سایر مواردی که بر عملکرد آنزیم تأثیر میگذارند، وابسته است و در نتیجه بر فرآوری لیف تأثیر میگذارند. با استفاده از خیساندن آنزیمی، به دلیل پروتکلهای تنظیمشده، میتوان برخی از مزایا مانند تأثیر محیطی کمتر، کیفیت بالا، و تطابق بیشتر با استانداردها را مشاهده کرد. با این وجود، برخی از معایب مانند نیاز به تعداد بالای میکروبها، قابلیت تولید کم و فعالیت آنزیمی ناپایدار وجود دارند. با وجود تمام این مزایا و معایب، استفاده از این روش در مقیاس صنعتی عمدتاً به دلیل هزینه بالای آنزیمها، کمتر رواج دارد. امروزه، توسعه به سمت کاربری صنعتی و تدوین پروتکلها، عمدتاً در گیاهانی مانند کتان و شاهدانه صورت گرفته است و برنامههای تحقیقاتی جهانی در دانشگاههای سراسر جهان تعریف شدهاند.

علاوه بر روشهای سنتی، نوآوریهای اخیر رویکردهای جدیدی را معرفی کردهاند که از تجزیه و تحلیل رایانهای و مطالعات متابولیکی میکروبیوتهای موجود در محیطهای طبیعی مانند آب و شبنم استفاده میکنند. این روشها از متاژنومیکس استفاده میکنند که شامل بررسی مواد ژنتیکی موجود در نمونههای محیطی با استفاده از ابزارهای مولکولی مانند تقویت ژن S rRNA16 است. هدف محققان با استفاده از این تکنیکها در فرآیندها، شناسایی سویههای باکتریایی برتر با فعالیت آنزیمی افزایشیافته است، که از انواع این آنزیمها میتوان به پکتات لیاز، پکتیناز، همی سلولز و لیگنیناز، اشاره نمود. با استفاده از این آنزیمها مصرف سلولاز به حداقل میرسد، ساختار و خواص طبیعی الیاف حفظ میشود و در نتیجه الیاف با کیفیت بالاتر را برای کاربردهای نساجی سطح بالا تولید میکند. متاژنومیکس در پاسخ به چالشهای مختلف مرتبط با روشهای مختلف خیساندن نویدبخش است. این مسئله میتواند به نتایج بهتری از جمله کاهش آلودگی آب، کاهش هزینههای مرتبط با استفاده از آنزیم و استفاده کمتر از مواد شیمیایی منجر شود. علاوه بر این، رویکردهای مبتنی بر متاژنومیکس مزایای مقیاسپذیری را ارائه میدهند، زیرا کلنیهای انتخاب شده از میکروارگانیسمها در مخازن مصنوعی میتوانند کیفیت الیاف خروجی را در مدت زمان کوتاهتری نسبت به روشهای سنتی ارتقا دهند. در حالی که متاژنومیکس نتایج امیدوارکنندهای را در گیاهانی مانند کتان، جوت یا کناف نشان داده است، کاربرد آن در خیساندن شاهدانه چندان مورد بررسی قرار نگرفتهاست. با این وجود، مطالعات اولیه مزایای بالقوهای از جمله کاهش زمان استراحت، افزایش نرخ بازیابی فیبر و افزایش مقاومت فیبر در مقایسه با روشهای سنتی را نشان میدهند. استفاده از متاژنومیکس در خیساندن شاهدانه میتواند منجر به فرآیندی منسجمتر و کارآمدتر، تولید الیاف با کیفیت بالاتر و مقیاسپذیری آسانتر در مقایسه با روشهایی مانند استفاده از آنزیم شود.

به طور خلاصه، روشهای مختلفی برای خیساندن الیاف طبیعی، مانند روشهایی که قبلاً ذکر شد، وجود دارد که نقش مهمی در به دست آوردن الیاف با کیفیت مناسب برای استفاده در صنعت نساجی دارند.

۲.۴. استخراج فیبر

پس از مرحله خیساندن، یک مرحله مهم و رایج استخراج الیاف است که به طور معمول از طریق ابزارهای مکانیکی حاصل میشود و هدف اصلی جدا کردن هسته چوبی و به دست آوردن الیاف جداگانه است. جداسازی موفقیتآمیز الیاف مستلزم آن است که فرآیند برداشت در زمان مناسب متوقف شود، تا ساقهها خشک شوند و انقباض دستههای الیاف برای آزادسازی آسان تسهیل شود. انتخاب روش استخراج الیاف به شدت به خواص الیاف مورد نظر بستگی دارد که در آن طول و ظرافت بسیار مهم هستند. الیاف بلند شاهدانه با طول بین ۵۰ تا ۷۰ سانتیمتر را میتوان در ماشینهای کتان و تولید الیاف کوتاه به عنوان محصول جانبی به دست آورد.

دکوراتیکاسیون یک روش استخراج است که امکان به دست آوردن الیاف را به روشی مستقیم و بدون نیاز به تراز کردن ساقهها برای تغذیه دستگاه یا بدون فرآیند دوباره خیساندن فراهم میکند. این فرآیند تمایل به شکستن هسته را دارد و امکان جداسازی الیاف و به دست آوردن الیاف با سطح کمی از منفردسازی و سطح بالایی از ناخالصیها را فراهم میکند و باعث میشود این الیاف برای کاربردهای با ارزش بالا مانند منسوجات و پوشاک مناسب نباشند، اما در تولید منسوجات بیبافت قابل استفاده باشند. الیاف حاصل از فرآیند دکوراتیکاسیون هنوز هم میتوانند تحت فرآیند صمغزدایی برای حذف پکتین قرار گیرند که با خواصی مشابه پنبه از نظر طول و ظرافت، آنها را برای پردازش در دستگاه کاردینگ مناسبتر میکند. علاوه بر این، یکی از بزرگترین مزیتهای این ماشینها، قابلیت فرآوری بالا با استفاده از آسیاب چکشی است که در آن یک دستگاه میتواند به بهرهوری چندین تن در ساعت برسد.

روشهای جایگزینی برای به دست آوردن الیاف با کیفیت بالا وجود دارد که مبتنی بر روشهای تولید الیاف کتان با کیفیت هستند. در یکی از این روشها، نیاز به یک فرآیند خیساندن کارآمد وجود دارد تا شکستن و جدا شدن الیاف با سهولت بیشتری اتفاق بیفتد. علاوه بر این، هنگام تغذیه رولها در دستگاه، نیاز به تراز کردن ساقهها به موازات یکدیگر وجود دارد. مرحله اول شبیه به دکوراتیکاسیون بوده و شامل شکستن دستههای داخل ساقه در طول گیاه است. این سیستم از رولهایی ساخته شده است که دستهها را خرد و به قسمتهای کوچک تقسیم میکنند تا در مرحله بعدی حذف شوند. مرحله بعدی اسکچینگ نامیده میشود که ضربه زدن تیغهها بر روی دیسک در طول آن به گونهای است که ناخالصیهای آن را از بین میبرد و همچنین فرآیند جداسازی الیاف را ارتقا میدهد و آنها را نازکتر و نرمتر میکند. گردها توسط تنبور چرخان ساییده و خرد میشوند و توسط نیروی جاذبه از هم جدا می شوند. این فرآیند با دستیابی به نرخ ۵۰۰ کیلوگرم در هر متر از عرض کار، راندمان بالایی را نشان میدهد. پس از این فرآیند، مرحله نهایی، فرآیند هکلینگ وجود دارد، که در آن الیاف با شانههایی به تدریج ریزتر شانه میشوند تا الیاف تراز شوند و قطر آنها بدون اینکه طول آنها کم شود کاهش یابد. شانهها بر روی دو تسمه دوار موازی با یکدیگر با سرعت قابل تنظیم پشتیبانی میشوند. برخی تحقیقات نشان دادند که هنگام استفاده از این فرآیند با یک فرآیند بهینهسازی مجدد، می توان الیاف شاهدانه با کیفیت و خواص مکانیکی قابل مقایسه با الیاف کتان را به دست آورد که این فرآیندها برای آن توسعه یافته اند.

سیستمهای La Roche، Formation AG، Canadian Greenfield، Hempflax، Hempterra، Tatham، Canna system و HPP نمونه هایی از تامینکنندگان تجهیزات دکوراتیکاسیون هستند. Cretes، Depoortere و Vanhawaert ماشینهای صنعتی که برای به دست آوردن الیاف بلند اختصاص دارند را تولید و در بازار عرضه میکنند.

پس از استخراج الیاف، که در شکل ۲ قابل مشاهده است، مراحل بعدی، همانطور که قبلا ذکر شد، به کاربرد نهایی بستگی دارد. برای کاربردهای پوشاک و منسوجات خانگی، که در آن تعداد مراحل بیشتری مورد نیاز است و فرآیند ریسندگی به نوع کاربرد و خواص الیاف بستگی دارد، روند متفاوت خواهد بود. الیاف بلند کتان و شاهدانه معمولاً بهترین کیفیت لیف را دارند؛ اگرچه برای این کار فرآیندهای ریسندگی خاصی مورد نیاز است، یعنی فرآیندهای ریسندگی مرطوب یا نیمه مرطوب، که امکان تولید نخ شاهدانه ۱۰۰٪ را فراهم میکند. با توجه به فرآیند ریسندگی نیمه مرطوب، پیش تصفیه رووینگ مورد نیاز است. در هر دو حالت امکان آمیختگی با الیاف کتان نیز وجود دارد. علاوه بر این، از طریق پنبهسازی الیاف شاهدانه، همانطور که در شکل بعدی نشان داده شده است، میتوان از سیستمهای ریسندگی حلقه و روتاری استفاده کرد که ترکیب الیاف شاهدانه را با انواع دیگر الیاف امکانپذیر میسازد. اما به طور معمول با استفاده از این سیستمها نمی توان نخ شاهدانهی ۱۰۰ درصد را بهدست آورد. در نهایت، امکان استفاده از سیستمهای پشم برای تولید نخهای ترکیبی شاهدانه/پشم وجود دارد. برای حصول این الیاف، الیاف شاهدانه باید دکوراتیکیزه شوند، اما همچنین باید از یک دستگاه کاردینگ خاص عبور کنند، که منجر به تولید الیاف شاهدانهی پشم-مانند شوند. از طریق این سیستم ریسندگی میتوان به نخ های ۹۰ درصد شاهدانهی دست یافت.

با توجه به همه موارد، استخراج الیاف یک مرحله مهم اما پیچیده است، زیرا بستگی زیادی به کاربرد نهایی آن دارد. روشهای مختلف استخراج به شدت بر ویژگیهای الیاف تأثیر میگذارند، بنابراین مهم است که بدانید خواص/کاربردهای مکانیکی مورد نظر برای انتخاب بهترین فرآیند استخراج موجود چیست.

۲.۵. خواص فیبر شاهدانه

نکته مهم پس از به دست آوردن الیاف، تعیین خواص فیزیکی آن میباشد، زیرا این امر کاربرد و فناوریهای احتمالی اعمال شده در مراحل بعد تا رسیدن به محصول نهایی را تحت تاثیر قرار میدهد. علاوه بر این، در الیاف طبیعی، محل استخراج بر ابعاد هندسی تأثیر میگذارد، جایی که الیاف میوهها (مانند نارگیل) و دانهها (مانند پنبه) چند سانتیمتر طول دارند، اما الیاف از ساقه (مانند شاهدانه) و برگها (مثلاً موز) میتواند به طول بیش از یک متر برسد. ترکیب شیمیایی، بلوغ، موقعیت جغرافیایی مزرعه، ریزمغذیهای خاک و شرایط محیطی نیز بر خواص مکانیکی، فیزیکی و شیمیایی الیاف تأثیر میگذارند.

الیاف شاهدانه مانند کتان یا گزنه به عنوان الیاف پایه در نظر گرفته میشوند که از دستههایی تشکیل شدهاند که در امتداد طول گیاه قرار میگیرند و گردهها را احاطه کردهاند که هسته چوبی ساقه محسوب میشوند. همه اینها توسط یک لایه نازک به نام اپیدرم پوشیده شدهاست که به آن پوست نیز میگویند (شکل ۳). الیاف شاهدانه از چندین لایه ساخته میشوند، لایه اول دیواره اصلی است که متشکل از سه لایه میباشد و یک لایه میانی که به خواص مکانیکی فیبر شکل میدهد و در طول رشد سلولی ایجاد میشود. لایه دوم یا لایه میانی در یک زنجیره سلولزی بلند قرار دارد که حاوی بین ۳۰ تا ۱۰۰ مولکول میکروفیبریل است و به الیاف استحکام مکانیکی میدهد. این سلولز مطلوبترین جزء است، بنابراین استحکام و انعطافپذیری الیاف را تضمین میکند. همچنین وجود همی سلولز وجود دارد که سلولز و لیگنین را به یکدیگر متصل میکند. افزون بر این، سختی دیواره سلولی را افزایش داده و از تخریب آن جلوگیری میکند. در نهایت، پکتین در لایه میانی در بین انواع سلولی وجود دارد که همه اجزا را در کنار هم نگه میدارد، بنابراین حذف آن برای آزاد کردن الیاف سلولزی اهمیت دارد. تمام این ترکیبات شیمیایی مختلف کل ساختار فیبر شاهدانه را تشکیل و درصد مشخصی از خود فیبر را نشان میدهند. متداولترین این ترکیبات، سلولز است که ۵۲ تا ۷۸ درصد وزن را تشکیل میدهد، به دنبال آن همیسلولز با محتوای ۱۴ درصد تا ۲۲ درصد و لیگنین و پکتین به عنوان مولکولهای قابل توجه باقی مانده در الیاف پایه، به ترتیب بین ۳% و ۱۰% و ۰.۶% و ۱۰% از این ترکیبات را تشکیل میدهند. برای تعیین چنین درصدهایی، از تکنیکهای مختلفی استفاده میشود که عمدتاً بر تجزیه و تحلیلهای مخرب الیاف سلولزی منتج میشود. بنابراین، روشهایی مانند کروماتوگرافی مایع با کارایی بالا همراه با طیفسنجی جرمی، تکنیکهای خوبی هستند که امکان تجزیه و تحلیل مخلوطهای پیچیده را با حساسیت زیاد فراهم میکنند. روشهای جایگزین مانند پیرولیز چند شات همراه با کروماتوگرافی گازی و طیفسنجی جرمی یا تجزیه و تحلیل گاز تکاملی همراه با طیفسنجی جرمی، تکنیکهای امیدوارکننده دیگری هستند که میتوانند برای تعیین ساختار الیاف سلولزی مورد استفاده قرار گیرند. مقادیر نشانداده شده و بهدستآمده با روشهای مختلف برای شاهدانه، ارتباط نزدیکی با ترکیب شیمیایی نشانداده شده برای سایر الیاف پایه، مانند کتان یا جوت دارد، بنابراین ارتباط احتمالی بین کاربردهای مشابه و مورفولوژی آنها را نشان میدهد. علاوه بر این، بر اساس ترکیب شیمیایی، شاهدانه به عنوان یک الیاف سلولزی شناخته میشود، به این معنی که فرآیندهای استخراج پس از الیاف، مانند پیش تصفیه، رنگرزی، و تکمیل، مشابه ر سایر الیاف سلولزی رایج مانند پنبه یا کتان انجام میشوند. بنابراین، میتوان از همان مواد شیمیایی مانند سود سوزآور، پراکسید اکسیژن و رنگدانههای مشابه در برخی مراحل استفاده کرد، اما ممکن است در برخی موارد به دلیل وجود بیشتر ترکیباتی مانند لیگنین، غلظتهای بالاتر مورد نیاز باشد که منجر به نیاز به یک پیش از تکمیل قویتر خواهد شد.

در مجموع، خواص مکانیکی، استحکام و ازدیاد طول را تحت تأثیر قرار می دهند، اما همچنین بر ویژگیهایی مانند چگالی، طول و قطر تأثیر میگذارند. طول الیاف یک مشخصه بسیار مهم در نظر گرفته میشود، زیرا الیاف نیاز به ریسندگی دارند و طول آن بر نوع ریسندگی تأثیر میگذارد. در صنعت نساجی، طول بیش از ۱۵ میلیمتر مزیت در نظر گرفته میشود. در شاهدانه، الیاف بلند به دلایل متعددی مانند پردازش آسانتر، پوسیدگی کمتر و تولید ثابتتر نخها با استحکام بالاتر ترجیح داده میشوند. جدا از طول آن، قطر برای تعیین خواص مکانیکی، و عمدتاً مقاومت کششی، به همان اندازه مهم است. الیاف پایه طبیعی مانند شاهدانه، کتان و گزنه ویژگیهایی را نشان میدهند که خصوصیات لازم برای استفاده از الیاف آلی را در پوشاک و منسوجات خانگی دارند. علاوه بر این، برای الیاف طبیعی، چگالی یک عامل اساسی است که بر جرم مواد تأثیر میگذارد. به طور کلی، الیافی که از منابع طبیعی منشأ میگیرند، در مقایسه با الیاف کربن و شیشه، چگالی نسبتاً کمی دارند و خواص کشسانی بهتری دارند. ازدیاد طول یکی دیگر از پارامترهای مهم است و به عنوان افزایش درصدی طول الیاف تعریف میشود زیرا باعث مقاومت فیبر در برابر نیروهای خارجی میشود. استحکام کششی یکی از مهمترین جنبههاست و میتوان از آن برای مقایسه عملکرد بین الیاف مختلف استفاده کرد. در نتیجه این مقاومت مکانیکی الیاف با کیفیت نخ مرتبط است، جایی که الیاف ضعیفتر میتوانند منجر به شکستگی در طول فرآیند ریسندگی شوند. با در نظر گرفتن این ویژگیها، جدول بعدی (جدول ۱) به مقایسه ویژگیهای الیاف مختلف پرداخته و در برخی موارد، فواصل زیادی از مقادیر مرتبط با تنوع الیاف به دلیل عوامل متعددی است که در مورد الیاف مصنوعی صادق نیست. با این حال، این الیاف دارای مزایای دیگری اند که منجر به جذابیت چنین الیافی در بازار نساجی میشود.

| مؤلفه | پنبه | شاهدانه | کتان | گزنه |

| طول لیف (میلیمتر) | ۱۰-۶۰ | ۲-۵۰۰ | ۵-۱۰۰۰ | ۱۶-۱۷۱ |

| قطر (میکرومتر) | ۱۲-۴۵ | ۱۶-۵۰ | ۵-۳۸ | ۱۹-۷۲ |

| چگالی (گرم/سانتیمتر مکعب) | ۱.۵-۱.۶ | ۱.۴-۱.۸ | ۱.۵ | ۰.۷-۱.۵ |

| چگالی خطی (دسیتکس) | ۱-۳۲ | ۳.۳-۳۰ | ۶-۴۰ | ۱۸-۲۷ |

| مقاومت کششی (مگاپاسکال) | ۲۸۷-۸۰۰ | ۵۵۰-۱۱۰ | ۸۸-۱۵۰۰ | ۳۰۰-۱۵۰۰ |

| استحکام (سنتی نیوتن/دسیتکس) | ۳.۶-۸.۲ | ۲.۵-۸ | ۲.۳-۱۱ | ۲.۴-۶.۰ |

| ازدیاد طول (درصد) | ۳-۱۰ | ۱.۶-۳.۳ | ۱.۳-۳.۳ | ۱.۶-۲.۹ |

جدول ۱: مقایسه ویژگیهای مختلف برخی لیفهای سلولزی رایج با شاهدانه

در جدول ۱، ما میتوانیم استحکام کششی برتر شاهدانه و کتان را در مقایسه با پنبه مشاهده کنیم، و اگرچه استحکام کششی گزنه در محدوده مشابهی قرار دارد، اما مقاومت کمتر آن در مقایسه با این الیاف، ویژگیهای مکانیکی الیاف مذکور را کاهش میدهد. در حالی که اگر الیاف شاهدانه را با الیاف مصنوعی مانند پلی استر مقایسه کنیم، میتوان ویژگیهای برتر پلی استر را با ویژگیهای مکانیکی استحکام ۱۰ برابر بیشتر و کشیدگی در حدود ۲۰ درصد در حالی که جرم خطی کمتر از ۱ دسیتکس دارد، مشاهده کرد. با این حال، این الیاف دارای یک فرآیند تولید با اثرات زیست محیطی بسیار شدید هستند و از این رو، علاقه به الیاف طبیعی مانند شاهدانه افزایش مییابد.

۲.۶. ارزیابی چرخه زندگی شاهدانه

شاهدانه عمدتاً به دلیل تأثیر ظاهراً مثبت آن بر محیط و ویژگیهای آن توسط بسیاری به عنوان یک الیاف جایگزین در نظر گرفته می شود، اگرچه هنوز نگرانیهایی در مورد تولید پایدار آن در مقایسه با محصولاتی مانند کتان وجود دارد. بنابراین در ادامه به بررسی مطالعات اخیر در حوزه ارزیابیهای چرخه حیات (LCAs) که به ویژه برای برندها و یا هر کسی که ادعا میکند شاهدانه بهعنوان گیاهی مثبت برای محیطزیست مهم است، پرداخته خواهد شد.

در ابتدا مهمترین پارامتر مد نظر که میزان تولید کربن است مورد اختلاف پژوهشگران است. ردپای کربن که اغلب با شاهدانه و LCA مرتبط است را نمیتوان به راحتی با هم مقایسه کرد، زیرا تخمین میزان کربن تولیدی به شدت به استانداردهای سیستم، واحد عملکردی و دادهها و سایر پارامترهای مهم بستگی دارند. علاوه بر این، یک مشکل مهم با مطالعات انجام شده در مورد ابزارهای LCA برای الیاف طبیعی، دشواری به دست آوردن دادههای موجود برای الیافی مانند کتان و شاهدانه است. همچنین، مفروضات مربوط به سیستم کشت نیز تأثیر قابل توجهی بر نتایج کلی LCA دارند.

بنابراین، بیشتر مطالعات LCA مربوط به شاهدانه بر تولید منسوجات بیبافت، سپس بخش پوشاک و منسوجات خانگی متمرکز شدهاند. این موضوع میتواند منجر به برخی نتیجهگیریهای اشتباه در مورد ارزش زنجیره شاهدانه شود، زیرا همانطور که در شکل ۲ مشاهده میشود، میتوان برآورد کرد که بررسی در حوزه پوشاک و منسوجات خانگی پیچیدهتر از منسوجات بیبافت است، که میتواند تاثیر زیادی بر اثرات زیست محیطی کلی شاهدانه داشته باشد. اگرچه مطالعاتی صورت گرفته که بر رشد کشاورزی و تأثیر شاهدانه متمرکز شده اند. یک مطالعه مقایسهای بر روی شاهدانه، کتان، جوت و کناف نشان داد که هیچ تفاوت معناداری بین تأثیر محیطی کشت این چهار گیاه وجود ندارد. این مطالعه همچنین بیان داشت که در هر ۱ تن الیاف طبیعی ۴۰۰ کیلوگرم CO2-eq تولید میشود. به علاوه، نتایج مشخص نمود که نوع تأثیر زیادی بر میزان تولید کربن دارد و تغییر کودهای آلی میتواند CO2-eq منتشر شده را تا حدود ۴۰ کیلوگرم در هر تن کاهش دهد. راه حل دیگر برای کاهش تأثیر تولید شاهدانه، همانطور که در این مقاله پیشنهاد شده است، برداشت همزمان بذر و الیاف است که نشان میدهد این ایده یک راه حل جایگزین برای بخش نساجی شاهدانه است.

با توجه به تولید منسوجات بیبافت، مانند کامپوزیتهای شاهدانه، برخی از LCA ها در مقایسه با نمونههای ساخته شده از سوخت های فسیلی، کاهش انتشار گازهای گلخانه ای را، از ۱۰٪ تا ۵۰٪، نشان میدهند، و با در نظر گرفتن ذخیره کربن، این مقادیر میتواند بین ۳۰ تا ۷۰٪ باشد. علاوه بر این، جایگزینی مواد مصنوعی برای الیاف شاهدانه ۶۶ درصد از حجم کل را کاهش داده و ۴۵ درصد از انرژی مورد نیاز برای کل فرآیند را نیاز دارد. با این حال، مصرف آب و انتشار مربوط به فسفاتها و اکسید نیتروژن در این نوع مواد به دلیل استفاده از کود بالاتر است که اهمیت تغییر کود را نشان میدهد. در یک مطالعه، درحالیکه حجم شاهدانه به میزان ۶۶٪ گزارش شد اما تنها ۵.۳٪ از انرژی تجمعی و انتشارات ترکیبی را به خود اختصاص داد. شاهدانه پتانسیل ذخیرهسازی کربن بالایی دارد، به طوری که میتوان ۳۲۵ کیلوگرم کربن در هر تن شاهدانه را در طول عمر مفید محصول ذخیره کرد.

از سوی دیگر، برای تولید پوشاک و منسوجات خانگی، شاهدانه در حال حاضر تأثیر زیست محیطی کمتری نسبت به منسوجات پنبهای معمولی ندارد. این امر عمدتاً ناشی از استفاده از ماشینآلات و فناوریهای قدیمی است که برای امتیاز زیست محیطی منسوجات شاهدانهی مضر است. برای مثال، با در نظر گرفتن افزودن ۵۵ درصد الیاف شاهدانه در مقایسه با پنبه با استفاده از همین فناوری، در برخی از جنبهها اثرات زیستمحیطی کاهش مییابند. اگرچه صدمات کلی بیشتر به محیط زیست وارد میشود، اما بسیاری از ادعاهای مطرح شده در مورد منسوجات شاهدانهی را تایید نمیکند. با این حال، این اطلاعات باید با احتیاط درنظر گرفته شوند، زیرا بخشهای محاسبه نشده زیادی در دادههای موجود در مورد شاهدانه وجود دارد. با این حال، شاهدانه پتانسیل بهبود عملکرد زیستمحیطی را صنعت نساجی دارد، زیرا از نظر کشت و در مقایسه با پنبه، بین ۵۰ تا ۹۰ درصد کاهش در تأثیرات آن در همه موارد ذکر شده مشاهده میشود. این نتایج حتی در کشت غیر ارگانیک نیز برای شاهدانه صادق هستند. تنها مانع برای منسوجات شاهدانهی اثرات مرحله صمغزدایی است که در مقایسه با پنبه به میزان قابل توجهی افزایش مییابد و عملکرد زیست محیطی آن را به شدت کاهش میدهد. بنابراین، توسعه فناوریهای بهتر و سبزتر مانند صمغزدایی آنزیمی و استفاده از منابع انرژی سبزتر جایگزین برای صمغزدایی مورد نیاز است.

در مجموع، کشت شاهدانه با روشهای فعلی تأثیر زیستمحیطی قابل مقایسهای با سایر الیاف طبیعی مانند کتان از خود نشان میدهد. بهبود عملکرد، نه تنها در کشاورزی، بلکه در هر مرحله فرآوری، همانطور که قبلا ذکر شد، مزایای زیستمحیطی شاهدانه را افزایش میدهد. در حالی که کتان در طول دو دهه گذشته با حداکثر عملکرد دستخوش توسعه قابل توجهی شده است، شاهدانه پیشرفت محدودی در دهههای اخیر داشته است و آن را از نظر تأثیر زیستمحیطی در مرحله مشابهی قرار داده است. اعتقاد به پتانسیل شاهدانه برای توسعه همچنان ادامه دارد و در حال حاضر به عنوان یک محصول بسیار پایدار در نظر گرفته میشود. چشم انداز تبدیل شدن شاهدانه به یک شگفتی زیستمحیطی در سال های آینده، همانطور که در سال های اخیر مشاهده شده است، به توسعه مداوم آن بستگی دارد.

- نتیجهگیری

به طور خلاصه، این بررسی بر تجدید حیات شاهدانه، به ویژه در پاسخ به اتکای فزاینده صنعت نساجی به الیاف مصنوعی و تعهد آن به دستیابی به کاهش تولید کربن پرداخت. در حالی که استفاده از شاهدانه به عنوان یک منبع چند وجهی و پایدار در حال شتاب گرفتن است، اما همچنان به دلیل محدودیتهای قوانین در کشت و برداشت، همچنان یک بازار خاص است که با چالشهایی مواجه است. دانش محدود در کشت و فرآوری شاهدانه، به ویژه در مقایسه با الیاف تثبیت شدهتر مانند کتان، موانعی را برای توسعه گسترده آن ایجاد میکند.

تطبیقپذیری شاهدانه با کاربردهای بالقوه در مواد غذایی، پرورش گاو، لوازم آرایشی و ساخت و ساز فراتر از منسوجات است. در صنعت نساجی، الیاف شاهدانه به عنوان یک راهحل امیدوارکننده ظاهر میشود که رشد سریع و خواص فیزیکی مطلوب را برای رفع شکافهای موجود ارائه میدهد.

روشهای خیساندن، بهویژه شبنمزدایی به تغیراتی نیاز دارد تا کاملا در راستای سیاستهای سازگار با پایداری قرار بگیرد. فرآیندهای مکانیکی برای استخراج الیاف، مشروط به کاربرد مورد نظر اتخاذ میشوند. پنبهسازی الیاف شاهدانه علیرغم تأثیر آن بر ویژگیهای الیاف، از روشهای جایگزین جذابی است که در این حوزه استفاده شدهاست.

فقدان اطلاعات جامع در مورد LCA شاهدانه در صنعت نساجی، به ویژه در بخش پوشاک، تایید شده است. در حالی که برخی از مطالعات اثرات زیست محیطی مثبت در تولید کامپوزیتها و منسوجات بیبافت را در مقایسه با مواد مصنوعی نشان میدهند، تحقیقات بیشتری برای درک جامع این موضوع مورد نیاز است.

شاهدانه به دلیل خواص منحصر به فرد و مزایای پایداری، کشش قابل توجهی را در صنایع مختلف، به ویژه در پوشاک و منسوجات فنی به دست آورده است. در قلمرو مد، الیاف شاهدانه به دلیل تنفسپذیری مورد استقبال قرار میگیرند که علاوه بر تنظیم دما، راحتی پایدار را تضمین میکند. دوام و ماندگاری استثنایی آنها، لباسهای شاهدانهی را به انتخابی ارجح برای مصرفکنندگانی تبدیل میکند که به دنبال کیفیت و کاهش اثرات زیستمحیطی هستند. علاوه بر این، خواص ضد باکتریایی ذاتی الیاف شاهدانه، آنها را برای لباسهای ورزشی و زیرپوش ایدهآل میکند و باعث بهبود بهداشت و کنترل بو میشود. علاوه بر این، تطبیقپذیری شاهدانه به آن اجازه میدهد تا به طور یکپارچه با مواد دیگر ترکیب شود تا برای طیف وسیعی از سبکهای پوشش، از لباسهای غیررسمی گرفته تا لباسهای رسمی، بهکار گرفته شود. در حوزه منسوجات فنی، الیاف شاهدانه در کاربردهای مختلفی مانند فضای داخلی خودرو، ژئوتکستایل برای کنترل فرسایش و مصالح ساختمانی استفاده میشود. ویژگیهای قابل توجه آنها، از جمله استحکام، مقاومت در برابر اشعه ماوراءبنفش و زیستتخریبپذیری، آنها را برای طیف گستردهای از مصارف صنعتی، از تجهیزات ورزشی گرفته تا فیلترهای صنعتی، مناسب میکند. با ادامه تلاشها در حوزه تحقیق و توسعه برای کشف تکنیکها و نوآوریهای پردازش پیشرفته، انتظار میرود کاربردهای بالقوه الیاف شاهدانه در این صنایع بیشتر گسترش یابد. این اکتشاف مداوم موقعیت شاهدانه را به عنوان یک ماده پایدار و سازگار که نقش مهمی در شکل دادن به آینده پوشاک و منسوجات فنی ایفا میکند، تقویت میکند.

از نظر تأثیرات زیستمحیطی، کشت شاهدانه امیدوارکننده است و در حدود ۷۰ درصد از پنبه پیشی گرفته است. با این حال، رشد کندتر کشت شاهدانه در مقایسه با کتان منجر به عملکرد و امتیازات محیطی کمتری میشود. ادامه پیشرفتها و جمعآوری دادهها در این زمینه میتواند تأثیر زیستمحیطی واقعی شاهدانه را آشکار کند و بینشهایی درباره تغییرات بالقوه در سالهای آینده ارائه دهد.

در نتیجه، با وجود چالشها، پایداری مشهود و ویژگیهای جذاب شاهدانه، احتمال رو به رشدی را برای افزایش کشت و استفاده از آن در صنایع مختلف، بهویژه در حوزه الیاف نساجی وجود دارد.

- مسیرهای آینده

توسعه الیاف شاهدانه با چالشها و فرصتهای امیدوارکنندهای برای افزایش مواجه است. در طول این بررسی، یک مسئله حیاتی که بیان شد، کمبود شاهدانه صنعتی متمایز از همتای دارویی آن است. تصورات غلط تاریخی منجر به قوانین و تعصبات طولانی مدت و مانع از کشت شاهدانه و محدود کردن دسترسی صنعت نساجی به مواد اولیه با ارزش شده است. برای هموار کردن راه برای آینده شاهدانه صنعتی، یک گام مهم شامل آموزش کشاورزان، نهادهای دولتی و عموم مردم در مورد تفاوتهای بین انواع شاهدانه و فواید بیشماری است که به همراه دارد.

یکی از مهمترین نقاط ضعف در تولید شاهدانه در کمبود ماشینآلات مدرن تخصصی طراحی شده برای فرآوری جامع شاهدانه است که از مزرعه تا الیاف و نخ را در بر میگیرد. این کمبود، بهویژه در ماشینهای ریسندگی که به تولید الیاف شاهدانه بلند باکیفیت اختصاص داده شدهاند، مشهود است.

از نظر کشاورزی، سودآوری پایین شاهدانه برای تولید نساجی نیازمند رویکردهای نوآورانه برای برداشت است. برداشت همزمان ساقه و بذر شاهدانه میتواند به کشاورزان جریان درآمدی دوگانه بدهد. علاوه بر این، پیشرفتها در فناوری کشاورزی و بیوتکنولوژی برای افزایش بازده تولید شاهدانه بسیار مهم است و درصد بالاتری از الیاف با کیفیت با خواص فیزیکی ثابت را تضمین میکند.

بررسی جامعتر اثرات زیستمحیطی تولید شاهدانه، از جمله انتشار گازهای گلخانهای، مصرف آب، کوددهی و آفتکشها ضروری است. جنبههای استفاده مصرفکننده، مانند الزامات شستشوی منسوجات شاهدانهی و ملاحظات پایان عمر از جمله قابلیت بازیافت محصولات شاهدانهی، تحقیقات کامل را تضمین میکند. اگرچه بازیافت نساجی در سالهای اخیر از طریق روشهای مختلف مانند بازیافت مکانیکی، شیمیایی و آنزیمی پیشرفتهای چشمگیری داشته است، بازیافت الیاف شاهدانه هنوز در مراحل اولیه خود است. علاوه بر این، از آنجایی که الیاف شاهدانه اغلب در مواد کامپوزیتی استفاده میشود، جداسازی موثر آنها از مواد ماتریس برای امکان بازیافت هر دو جزء یک هدف حیاتی برای آینده نزدیک است. برخی از مطالعات با بررسی بازیافت الیاف شاهدانه در منسوجات پوشاک با استفاده از روشهای مرسوم مانند روشهایی که برای بازیافت سلولز استفاده میشود، آغاز شدهاند که نتایج امیدوارکنندهای را به همراه داشتهاند. در مواردی که بازیافت سنتی شاهدانه چالش برانگیز است، رویکردهای جایگزین مانند تبدیل ضایعات شاهدانه به انرژی از طریق فرآیندهایی مانند هضم بیهوازی یا احتراق، راهحلهای مناسبی را ارائه میدهند. این جایگزین می تواند به استخراج ارزش از زیست توده شاهدانه کمک کند. بنابراین، چشم انداز آینده برای منسوجات شاهدانهی شامل توسعه و مطالعه مداوم قابلیت بازیافت الیاف شاهدانه و تأثیر بر خواص فیزیکی آن پس از بازیافت است.

برای بهینهسازی استفاده با ارزش از شاهدانه از مزرعه تا الیاف، ضروری است که با روشهای بهینه کشت، از جمله انتخاب گونه و تکنیکهای برداشت کارآمد، شروع شود. اگر در طول فرآوری روشهای مناسب انتخاب شوند و روی تجهیزات مدرن و مناسب برای استخراج الیاف سرمایهگذاری شود، توسعه محصول متنوع خواهد شد تا شامل منسوجات، کامپوزیتها، کاغذ و مصالح ساختمانی شود. بازارهای ارزشگذاری محصولات پایدار، همکاری با محققان برای نوآوری و کشف احتمالات استفاده از زباله را مورد هدف قرار دهید. در مورد فناوریهای نوظهور مطلع باشید، به گواهینامهها و استانداردها پایبند باشید و در تلاشهای آموزشی و حمایتی برای ترویج مزایای شاهدانه شرکت کنید. با پرداختن به هر مرحله با تمرکز بر کیفیت، پایداری و نوآوری، پتانسیل کامل شاهدانه میتواند محقق شود و به رشد صنعت پر رونق شاهدانه کمک کند. بررسی پتانسیل کامل شاهدانه به عنوان مثال، اصلاح شیمیایی سطح الیاف شاهدانه، منجر به روندهای جدیدی در نوآوری شده است. این تکنیک بر تغییر رفتار الیاف شاهدانه با استفاده از فرآوریهای مختلف مانند استفاده از NaOH، EDTA یا یونها تمرکز میکند و در نتیجه آنها را با ویژگیهای جدید مانند کاهش جذب رطوبت و به حداقل رساندن ناهمگنی فیبر، تولید میکند. با اصلاح چنین ویژگیهایی، کاربردهای بالقوه شاهدانه را میتوان تا حد زیادی گسترش داد و امکان استفاده از آن را در فناوریهای پیشرفته یا بخشهای سختتر مانند کامپوزیتهای خودرو یا ساختوسازهای حمل بار فراهم کرد.

در نتیجه، یک مسیر امیدوارکننده در انتظار شاهدانه در آینده صنعت نساجی میباشد که مشروط به پیشرفتهای مستمر در همه بخشهاست. پرکردن شکاف پایداری با سایر الیاف مستلزم توسعه فرآیندهای جدید و پیچیده است که جبران عقب ماندگیهای ناشی از مقررات سختگیرانه خواهد بود. با وجود چالشها، پتانسیل آیندهای پر جنب و جوش برای شاهدانه در منسوجات همچنان قابل تصور است.