مقدمه

در بافندگی جت هوا عمل پودگذاری در داخل دهنه کار توسط هوای فشرده انجام میشود. ماشین بافندگی جت هوا را از نظر تئوری و بررسی کلی میتوان در رده ماشینهایی دانست که از نظر اقتصادی، تاکنون فقط برای بافت پارچه های ساده مناسب بوده اند. این ماشینها تا چند سال قبل در بافت پودهای فیلامنتی به کار برده میشدند اما تلاشهایی که در سالهای اخیر روی پیشرفت این ماشینها صورت گرفته، امکان بافت پارچه هایی با نخهای پود ریسیده شده را بر روی این ماشین ها فراهم آورده است.

در ماشین بافندگی جت هوا دو ویژگی کارآیی فوق العاده و نیازهای تولید با هم ترکیب شده است این ماشین دارای توان پودگذاری بسیار بالایی بوده و به خاطر داشتن خصوصیاتی از قبیل سروصدای کم، سرعت بالا، ارتعاش و لغزش کم، بیشتر مورد توجه کارخانجات بافندگی واقع گردیده است و عمدتاً برای تولید پارچه های استاندارد، مقرون به صرفه میباشد. علاوه بر این برای تولید پارچه های خاص که دارای موقعیت مناسب در بازار هستند مانند پارچه سنگین پنبه ای دنیم(جین) و کتان راه راه، حولهای، پارچه های شیشه ای، نخ تایر وغیره نیز استفاده میشود. از این رو پتانسیل فوق العاده این ماشینها در بافندگی سبب توسعه وسیع آنها در سالهای اخیر گشته است که در این مطالعه پارامترهای موثر در رشد و توسعه ماشین های بافندگی جت هوا را مورد بررسی قرار گرفته است.

۱- عامل کاهش هزینه و مصرف انرژی در ماشینهای جدید

در یک کارخانه مجهز به ماشینهای جت هوا، هوای فشرده به منظور تغذیه به ماشینها توسط کمپروسورهای مرکزی تأمین میشود، که میتوان از کمپروسورهای پیچ گردان استفاده کرد ولی کمپروسورهای گریز از مرکز در تأسیسات خیلی بزرگ مؤثرترند. انرژی لازم برای پودگذاری بخش عمدهای از انرژی مصرفی در بافندگی را شامل میشود و مقدار آن حدود ۶۰ درصد کل نیروی مصرفی است. حرکت دفتین و تعویض دهنه ها درصدهای یکسانی حدود۲۰ درصد کل مصرف انرژی را شامل میشوند. Krause و Kissling اطلاعاتی در مورد انرژی مصرفی در پودگذاری جت هوا منتشر کردند. بر طبق این تحقیق برای یک کارخانه بافندگی با ۴۰ ماشین جت هوای بافندگی انرژی الکتریکی مورد نیاز برای کمپروسور در حدود kw 150 تعیین شد. این مقدار انرژی، هوا را با مقدار کمی اتلاف انرژی فشرده می کند[۱].

بنابراین واضح است که پودگذاری جت هوا بیشترین مصرف انرژی را بین انواع دیگر پودگذاری بی ماکو دارد. همچنین توسط luneschloss و Ballhausen تأکید شده است که نیاز به انرژی در بافندگی جت هوا ۶۰ درصد بیشتر از بافندگی پروژکتایل و راپیر است. در جدول ذیل میزان مصرف انرژی برای روشهای مختلف پودگذاری آمده است.

جدول۱- مصرف انرژی برای تکنیک های مختلف پودگذاری[۱۲]

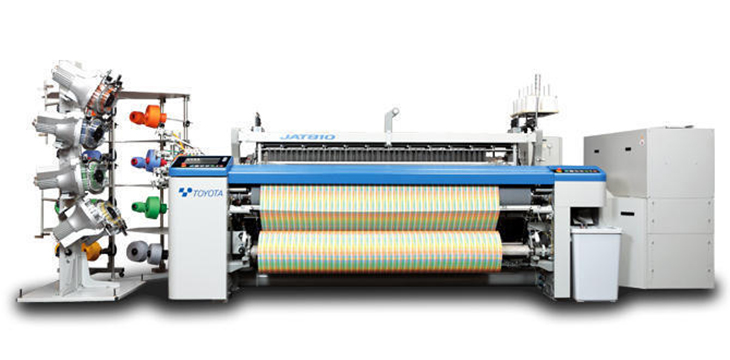

هزینه های بالای انرژی باید توسط صرفه جویی انرژی در تأسیسات هوا تعدیل شود. انرژی برگشتی از خنک کردن هوای فشرده شده میتواند برای حرارت دادن در آهارزنی نخهای تار مصرف شود. در نمایشگاه ITMA سال ۱۹۵۵ در میلان ایتالیا شرکت Toyoda یک ماشین جت هوا را که با کمپروسورهای اولیه کار میکرد ارایه داد. این سیستم «یک و یک» نامیـده میشد. هر ماشینی کمپرسور مخصوص خود را برای منبع تغذیه هوای خود داشت و نیازی به لوله های متصل به کمپروسور مرکزی برای هر ماشین نبود. از تکنولوژیهای جدید در ماشینهای بافندگی جت هوا، ماشین ۷۱۰ JAT ساخت شرکت Toyota که به جدیدترین سیستم الکترونیکی مجهز شده است، دارای ارتعاش کمتر و مصرف انرژی پایین تری نسبت به مدل قبلی خود۶۱۰ JATاست. مصرف هوا در این ماشین به اندازه ۲۰% کاهش یافته است[۲].

ماشین ۹۰۰ JS ساخت کمپانی smit برای پودگذاری به حداقل فشار با مصرف پایین نیاز دارد به دلائل آن که:

جریان هوا را در نازلهای اصلی و کمکی به صورت الکترونیکی کنترل و تقویت میکند. (کنترل پنوماتیکی نازلها)

دارای حداقل مصرف هوا به خاطر حداکثر کارآمدی جریان هوای نازلها است و دارای قابلیت اجرایی و کارآمدی در پودگذاری است.

شیرهایی با قابلیت اجرایی بالا دارد که بعد از میله دفتین قرار گرفتهاند و کمترین زمان پاسخ برای جریان هوا و نازلهای کمکی را فراهم میکند[۳].

یک ماشین جدید دیگر که ساخت کشور ژاپن است ماشین بافندگی جت هوای ۹۱۰۰ X ZA است که در قسمت ذخیره انرژی هوا در سال ۲۰۰۵ بهترین ماشین شناخته شده است. مصرف انرژی هوای آن نسبت به ماشینهای قبلی ذکر شده تا ۱۰% کاهش یافته است[۴].

۲- عامل سرعت بالاتر تشکیل دهنه با کاهش سیکل حرکت وردها

در ماشینهای بافندگی جت هوا برای تشکیل دهنه عموماً از مکانیزم میل لنگ رکابی متقارن یا نامتقارن (تا۶ ورد)، بادامک منفی یا مثبت (تا ۸ ورد)، دابی مثبت یا منفی (تا ۱۶ ورد) و سیستمهای ژاکارد استفاده می کنند که بادامک منفی برای سرعتهای بالا بسیار مناسب است[۵].

در ماشین ۵۳۰۰ L سولزر که در آن از بیش از شش نخ پود رنگی استفاده میشود برای ایجاد دهنه در داخل که بار میللنگ، کاسهای عمل می کند برای بیشتر از شش ورد از بادامک و برای بیش از ۱۰ ورد از دابی و برای بیش از ۱۲ ورد از سیستم ژاکارد استفاده می شود. در ماشین ۹۰۰ JS smit به خاطر بهینه شدن پروفیل بادامک، زمان پودگذاری دقیقاً مشخص شده، عملکرد و حرکت ماشین بالا رفته و تشکیل دهنه به سرعت انجام میپذیرد. البته در ماشینهای بافندگی جت هوا سیکل حرکت وردها کوچک هستند ولی با تمهیداتی که روی هدایت سریع و با تمرکز دقیقی که روی کنترل فشار هوای عبوری از داخل دهنه صورت گرفته است سیکل حرکت وردها به کمترین حالت ممکنه رسیده است[۳].

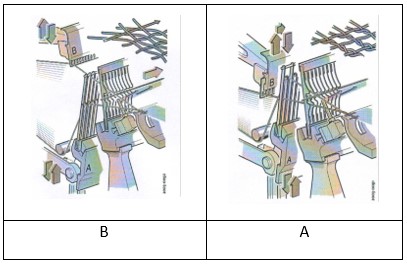

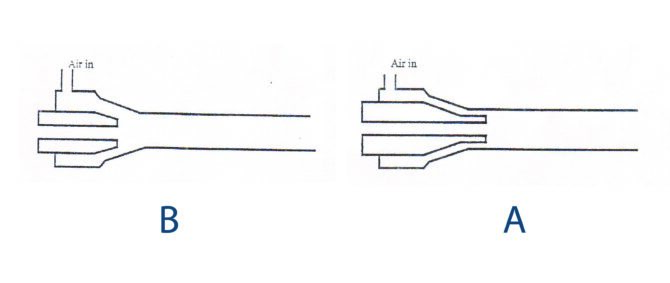

در ماشین مدل۹۴۰۰ Lسولزر، دهنه انعطاف پذیر است. در واقع دیگر برای بافت نیازی به ورد نیست. دراین ماشین ابزارهای خاصی برای تشکیل دهنه استفاده میشود که این ابزار عبارتند از شانه حلقه دار و میله راهنما. تشکیل دهنه در این ماشین به وسیله حرکت رو به بالا و پایین شانه حلقه دار A و میله راهنمای B انجام میشود. میله راهنمای B علاوه بر حرکت بالا و پایین یک حرکت جانبی هم دارد که سبب پیچاندن نخ تار می شود. عمل متقابل میله راهنما و شانه حلقهدار از فشار روی نخ تار و ماشین می کاهد که این عمل برای بافت پاور لنو (power leno) استفاده میگردد و برای بافت پارچه های plain دهنه به وسیلهی حرکت بالا و پایین شانه حلقهدار A و میله راهنمای B تشکیل میشود. یعنی برای بافت ساده میله راهنما دیگر هیچگونه حرکت جانبی ندارد[۶].

شکل۱- بافت پاورلنو (A) و بافت ساده (B)[6]

۳- پیشرفت مکانیزمهای اصلی، فرعی و جانبی ماشین

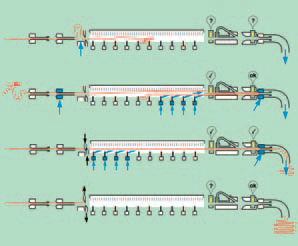

در ماشین L 9400 سولزر از دو جت برای پودگذاری استفاده می شود که برای بافتن پارچه های عریض و نیز کاهش مصرف هوا مناسب است. در این ماشین کشش نخ تار به صورت الکترونیکی به وسیله یک بادسنج جامع در کشش دهندهی نخ تار کنترل شده است. در ماشین L5500 و L9400 ترمیم نخ پود به صورت خودکار انجام میشود[۷و۶]. ترمز ماشین بافندگی تسوداکوما ZAX9100 از نوع ترمز ABC میباشد در هنگام نخ پارگی با یک شروع برنامهریزی شده (pss) از خط انداختن در هنگام ترمز کردن بر روی پارچه جلوگیری می کند[۴].

شکل۲- نحوه ترمیم خودکار نخ پود[۷]

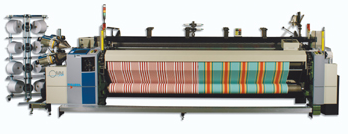

ماشین بافندگی پیکانول مدل۲۵۰ bj 800 OMNIplus قابلیت پودگذاری رنگی را داشته و برای تشکیل دهنه از ژاکارد استفاده میکند. در این ماشین از سیستم تعویض خودکار تغذیه کننده نخ (Prewinder switch off) بهره گرفته شده است که میزان توقف ماشین در اثر پارگی نخ پود به حداقل خود میرسد. به کمک این سیستم در هنگام پارگی نخ پود بر روی بوبین و یا بر روی قسمت پیش پیچیده نخ، دستگاه pso به طور اتوماتیک تغذیه نخ پود را به بوبین مشابه دیگری منتقل میکند تا مشکل پارگی نخ پود برطرف شود. به کمک استفاده از سیستم کنترل تغدیه انطباق پذیر (Adaftive Inserdian Control AICIQ) می توان میزان تغذیه نخ پود را بر طبق قطر بوبین تنظیم نمود. علاوه بر تجهیزات مذکور در ماشین OMNIplus800 4pl90 جهت کنترل تنش اعمالی به نخهای تار چله در هنگام باز و بسته شدن دهنه، از سیستم خاصی استفاده میشود که میتواند تغییرات تنش اعمالی به نخ را همواره در محدوده خاصی نگه دارد. این مکانیزم در هنگام باز شدن نخهای تار، رول نخها را به سمت بافنده حرکت داده و در هنگام بسته شدن دهنه نخهای تار، این رول را به سمت مخالف (سمت ماشین) حرکت می دهد و بدین ترتیب تنش اعمالی به نخها را همواره در سطح ثابتی نگه میدارد.

ماشین بافندگی OMNIplus800 2p340نیز علاوه بر سیستمهای فوق به سیستم داخل کردن نخهای پود لبه پارچه به کمک هوا (Air Tucker Insertion) مجهز است. این سیستم، اضافه نخ پود لبه پارچه را در اندازه معینی برش داده و مابقی آن را پس از تا کردن در دهانه بعدی نخهای تار می برد. ماشین OMNIplus800 6j250 به سیستم حسکننده نخ پود Argus نیز مجهز است. این سیستم

می تواند سطح مقطع کل تونل مسیر عبور نخ پود را بدون توجه به مکان نخها کاملاً کنترل کند. سیستم اتوماسیون رفع پیک (PRA) نیز میتواند به کمک وزش شدید هوا هرگونه پیک ناخواسته را برطرف نموده و ماشین را بدون نیاز به دخالت اپراتور دوباره راه اندازی نماید[۸].

شکل ۳- ماشین بافندگی جت هوای OMNIplus800 شرکت پیکانول[۸]

پیشرفت هایی که در ماشین بافندگی ایرجت اسمیت مدل JS900 در قسمت موتور اصلی ایجاد شده به شرح ذیل است:

موتور «مغناطیسی دائم» با قابلیت عملکرد بالا با فیدبک دورسنج برای پاسخ سریع، عدم وجود ترمز و کلاچ، کنترل سرعت الکترونیک بدون مبدل فرکانس که نتیجه آن فاکتور قدرت بالا و مصرف انرژی پایین است، کنترل سرعت از طریق ترمینال، حرکت آهسته و پودیاب از طریق موتور اصلی، کنترل سرعت بافندگی از فازهای شروع و توقف بین یک سیکل دفتین زدن و کنترل توقف کامل.

از مزایای موتور JS900 میتوان موارد زیر را نام برد:

قابلیت عملکرد بالا و حرکت ماشین بافندگی و تشکیل دهنه

پودیاب با دفتین در عقب که باعث عدم وجود علامت توقف روی پارچه میشود.

سادگی جانمایی و استحکام بالا

قابلیت اعتبار و تعمیر و نگهداری پایین

برای کنترل نخ پود در JS900 دو سنسور ماشین در نظر گرفته شده است که اولین سنسور برای حس کردن زمانبندی ورود پود و دومین سنسور برای حس کردن نخهای پود پاره شده است.

برای کشش دهنده نخ پود نیز دو نوع سیستم در دسترس است:

کشش دهنده های نخ پود جت چندگانه: در این کشش دهنده ها چگالی نازلهای کمکی در مرحله نهایی بیشتر است و نازلهای کمکی اضافی پس از سنسور پود قرار دارند.

کشش دهنده های نخ پود و ذخیره: (مناسب برای نخهای پود کشسان)

مداخله در زمانبندی کشش دهنده های نخ پود برای هر رنگ قابل تنظیم است و کنترل در هر شیر در نظر گرفته شده است همچنین کارآمدی بالا به منظور تضمین کشش یکنواخت پود در انتهای فاز پودگذاری وجود دارد.

ترمینال الکترونیکی JS900 نیز شامل موارد زیر است:

سرعت بالای ورود اطلاعات، محاسبات و نمایش، واسط سریال استاندارد، گرافیت جدید(آیکونها، دکمه ها، پنجره ها)، واسط مابین تجهیزات ماشین و ارتباطات خروجی، نمایش چند زبانه، سیستم تشخیص عیوب، صفحه لمسی کامل، آماده شدن برای شبکه بی سیم، نمایش رنگی، ارتباط USBبرای انتقال اطلاعات، ارتباط از طریق اینترنت، اسلاید برای کارت حافظه.

مشخصه های ساختار JS900 :

ساختار عالی با استحکام سری های ۹۰۰

صفحات نگهدارنده اضافی مابین قاب های جانبی و غلتک های متصل کننده برای بهبود استحکام

اتصال های چندگانه مابین دابی و قاب سمت چپ[۳].

۴- عوامل کاهش ابعاد جسم پودگذار با هدایت بهتر جریان سیال و کاهش اغتشاش آن

در ماشین بافندگی جت هوا جسم پودگذار سیال (هوا) است که توسط نازل اصلی به داخل دهنه دمیده میشود و پودگذاری صورت می گیرد. در اغلب اوقات نخ توسط دو نازل اصلی انتقال مییابند. از طریق اولین نازل اصلی نخ پود انتقال می یابد که این نازل روی ماشین به صورت ثابت نصب شده است که به عنوان نازل اصلی ثابت شناخته میشود. نازل دوم روی دفتین نصب شده است و با آن حرکت میکند. این نازل متحرک مرتبط با مسیر شانه پروفیلی نصب شده است. هر دو نازل همیشه با یک فشار و در یک زمان عمل میکنند. مثلاً شرکت picanol نازلهای اصلی عرضه کرده است که در آن سیال هوا تحت زاویه ای با نخ جریان مییابد و یا در آن هوا در تماس با نخ به صورت موازی جریان مییابد. مکانی که در آن نخ وارد نازل اصلی می شود ورودی نامیده میشود و میتواند تغییر یابد. انتخاب نوع ورودی که باید استفاده شود بستگی به نیازها و نوع نخ دارد. دو نوع ورودی مخروطی و استوانهای در شکل دیده میشود. مزیت ورودی مخروطی، ضربه مستقیم هوا روی نخ با انتقال مؤثر انرژی میباشد.

شکل ۴- ورودی مخروطی (A) ورودی استوانهای (B)[9].

این روش برای نخ های خیلی ظریف مانند نخ های فیلامنتی پیوسته مناسب نیست. زیرا فیلامنتهای موجود در نخ ممکن است توسط ضربه مستقیم هوا صدمه ببیند. بنابراین این نوع ورودی برای نخ های ریسیده شده مناسبتراز نخهای فیلامنتی پیوسته است. برای بافندگی نخهای فیلامنتی پیوسته از انواع نازل اصلی استفاده می شود که در آن هوا در تماس با نخ به صورت موازی جریان یابد. این روش توسط ورودی استوانه ای تحقق مییابد. Picanol ادعا می کند که این پیکربندی انتقال انرژی کمتری دارد و جریان هوای خیلی ملایم و آرامی به نخ پود وارد می کند که از صدمه زدن به نخ جلوگیری می کند. قطر ورودی بستگی به قطر نخ دارد یک ورودی با قطر بزرگتر برای نخهای ضخیمتر استفاده میشود. انواع مختلفی از لوله های نازل اصلی با توجه به طول و قطرشان وجود دارند. همچنین توسط picanol پیشنهاد شده است که لوله های بلندتر برای نخهای ضخیمتر استفاده شوند زیرا هوا در فاصله بیشتری روی سطح نخ عمل میکند و نیروی بیشتری را روی سطح نخ اعمال خواهد کرد[۹].

تئوری جت یا نازل بر پایه ایزانتروپیک بوده و وظیفه آن افزایش انرژی جنبشی یک سیال در پروسه آدیاباتیک می باشد. این وظیفه تغییر مناسب در سطح جریان سیال، با کاهش فشار نیز می باشد. به خاطر وجود تیوب نخ، عملکرد این جت با جتهای معمولی فرق میکند. تیوب نخ جریان هوا را مجزا نموده و یک لایه مرزی دیگر تشکیل میدهد که به دلیل اصطکاک، انرژی جریان را کاهش میدهد. جریان داخل جت، توسط هوای جریان یافته در تیوب نخ، در هم پیچیده میشود. جهت و میزان این جریان بستگی به مقدار فشار در دو سر تیوب نخ دارد. در یک سمت فشار جو وجود دارد و در سمت دیگر مطابق توزیع فشار در داخل جت و موقعیت تیوب نخ، فشار متفاوت میباشد.

شکل۵- نمایی از یک جت اصلی معمولی[۶]

از فاصله بین نوک تیوب نخ و ورودی تیوب هوا(L) برای توضیح اثر تیوب نخ بر سرعت هوای جت استفاده میشود. با فرض این که تیوب نخ بسته باشد (یعنی هیچ هوایی از داخل آن عبور نکند) شکل جت به شکل نشان داده شده در (b) نزدیک تر بوده که

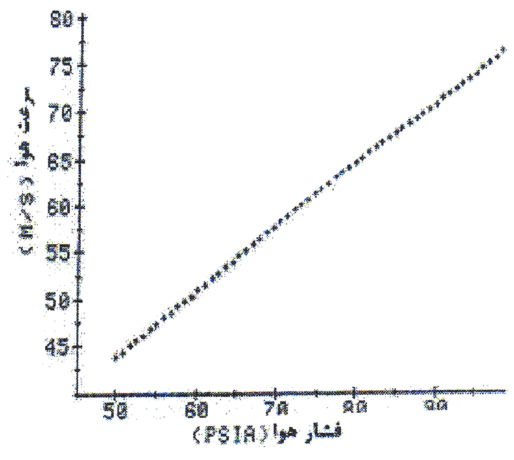

می توان سطح واقعی جریان را به دست آورد. سرعت واقعی هوا در خروجی جت متأثر از قطر و طول تیوب هوا و اثرات اصطکاکی است، با افزایش طول تیوب هوا، به دلیل اثرات اصطکاکی داخل آن سرعت محوری هوا در خروجی کاهش مییابد. همچنین زمانی که طول تیوب افزایش مییابد چون هوا در جت اصلی به صورت منقطع و ناپیوسته است، سطح آشفتگی در خروجی جت کاهش خواهد یافت. اگر جت اصلی همراه با شانه حرکت کند وضعیت جریان هوا پیچیده خواهد شد که با افزایش فشار هوا، میانگین سرعت هوا در خروجی جت اصلی نیز افزایش مییابد. با کاهش قطر نازل اصلی میتوان فشار هوا را زیاد کرد و به تناسب آن سرعت پودگذاری بیشتر خواهد شد (با هدایت بهتر این جریان در داخل دهنه). البته مقدار هوای مورد نیاز برای پودگذاری که از جت بیرون میآید به ساختمان و نمره نخ نیز بستگی دارد. در ماشینهای جدید این مقدار توسط شیر فشار کنترل می شود برای کاهش زمان پودگذاری از یک جت یدکی نیز که وظیفه آن باز کردن نخ از روی تغذیه کننده است استفاده میشود و مقاومت پیچشی نخ توسط این جت خنثی می گردد. در کل برای این که پودگذاری به صورت نرمال انجام گیرد باید فشار جت اصلی را کم کرد و در حد نرمال نگه داشت[۵].

شکل ۶- اثر فشار هوا بر سرعت آن در جت اصلی[۲]

۵- عامل افزایش سرعت پودگذاری

بهترین عامل برای افزایش سرعت پودگذاری افزایش سرعت فشار نازل اصلی است که طبق فرمول Q = nA ( Q :دبی، n : سرعت، A : سطح مقطع نازل)، با کاهش دادن سطح مقطع نازل و ثابت نگه داشتن دبی ورودی، سرعت پرتاب جت اصلی بیشتر میشود.

در ماشینهای بافندگی جت هوا نخ پود توسط اصطکاک حاصل از جریان سریع هوا حرکت میکند. نیروهایی که به منظور به حرکت درآوردن نخ پود و شتاب بخشیـدن به آن مـورد نیـاز هستند توسط جت هوا تأمین میشوند. این نیروها میبایستی از برآیند نیروی اینرسی، نیروی مقاومت بوبین نخ و سیستم ذخیره کننده نخ پود بیشتر باشند. ویژگیهای نیروی حاصل و نیروی مقاوم، توسط خواص نخ پود و خواص فیزیکی جریان هوا تعریف میشوند. سرعت هوا و ساختار نخ با توجه به خصوصیاتی نظیر آرام یا اغتشاشی بودن جریان هوا، قطر نخ، دانسیته خطی (نمره) و الاستیسیته آن، ارتباط پیچیدهای با یکدیگر دارند. اهمیت جریان هوا، در افزایش سرعت نخ پود و در نتیجه میزان تولید است. بنابراین باید با توجه به تغییرات نمره و فاکتور تاب نخ، دائماً تحت کنترل باشد. هرگاه فاکتور تاب افزایش یابد سرعت نخ کاهش خواهد یافت[۵].

سرعت نخ پود برای ماشین بافندگی مدل تویودا به وسیله هاسکاوا مورد بررسی قرار گرفته است. این سرعت در حین پودگذاری به مقدار میانگین خاصی می رسد و در زمان خاص tp به مقدار ثابتی میرسد که با قطر نخ نیز در ارتباط است به طوری که با افزایش قطر، tp نیز افزایش مییابد. طبق نظریه uno (یونو) و همکارانش نیروی پودگذاری با یک قطر ثابت برای پود به علت افزایش سرعت هوا افزایش مییابد. ، نیروی پودگذاری نیز کم میشود. این نتیجه در حالی به دست آمد که مشاهده شد با کاهش قطر نخ پود، سرعت نخ پود مقدار کمتری دارد. در این مطالعه، اثرات فاکتور تاب و نمره نخ روی سرعت نخ پود تحت فشار هوای ثابت در طول تیوب، با به کارگیری منطق فازی مورد بررسی قرار گرفت.

۵-۱- تأثیرات فاکتور تاب بر سرعت نخ پود

بالا بودن میزان تاب، ساختار متراکمتری در نخ ایجاد میکند و از حرکات الیاف جلوگیری می کند با افزایش تاب مویینگی نخ کاهش می یابد و مویینگی کمتر نخ منجر به کاهش اصطکاک بین نخ و هوا میشود. یعنی هرگاه نخ سطحی صاف داشته باشد اصطکاک بین الیاف و هوا کاهش مییابد و بر همین اساس نخ پرتاب سرعت کمتری نسبت به نخ کم تاب دارد. البته اگر تاب بیش از حد باشد مویینگی افزایش پیدا می کند. آزمایشهای انجام شده بر روی نخهای چرخانهای نشان داده است که در نتیجه کاهش قطر نخ و افزایش صافی سطح آن به علت افزایش تاب، زمان پودگذاری افزایش می یابد. با افزایش تاب مجازی سرعت نخ در پودگذاری جت هوا کاهش یافته است.

۵-۲- تأثیر نمره نخ (دانسیته خطی) بر سرعت نخ پود

نمرات متفاوت، دانیسته های خطی مختلفی دارند. بنابراین سرعت نخ پود ظریف بسیار بیشتر از سرعت نخ پود ضخیم است و نیز به دلیل رابطه عکس میان سرعت و جرم، اینرسی در انتهای دهنه به حداکثر مقدار خود می رسد. همچنین چون اینرسی نخهای ظریف کمتر از نخهای ضخیم است سرعت آنها نیز در انتهای دهنه کمتر خواهد بود. اما تأثیر اینرسی به اندازه تأثیر جرم دارای اهمیت نیست. پس نخهای ظریف در تمام طول پودگذاری دارای سرعت میانگین بالاتری هستند[۱۰].

۶- عامل افزایش توان پودگذاری

توان پودگذاری و سرعت ماشین متأثر از عوامل ذیل است:

۶-۱- ماشین بافندگی

عرض بافت : زمانی که عرض اسمی بافندگی افزایش یابد توان پودگذاری نیز افزایش مییابد اما سرعت ماشین به خاطر طولانی شدن زمان پودگذاری باید کاهش یابد.

تعداد وردها : هر چه تعداد وردها بیشتر، طرح بافت مشکلتر و توان پودگذاری کمترخواهد بود.

تشکیل دهنه : هر چه تشکیل دهنه سریعتر انجام گیرد توان پودگذاری بالاتر خواهد بود.

نوع حاشیه : حاشیه پارچه های جت هوا عموماً به صورت بریده شده بوده که با بافت گاز (لینو) محکم میشوند. در ماشینهای بافندگی جت هوا از دستگاه لبه برگردان برای حاشیه هایی که ریش ریش نباشند استفاده میگردد. هنگامی که پارچه های چند عرض در ماشینهای عریض بافته میشوند باید از لبه برگردان میانی استفاده کرد.

اگر در ماشین بافندگی، یک عرض پارچه بافته شود ، برای افزایش توان پودگذاری، در کناره از بافت لینو استفاده میشود ولی اگر چند عرض پارچه بافته شود باید از حاشیه برگردان برای افزایش توان پودگذاری استفاده شود[۱۲و۱۱].

۶-۲- مشخصات پارچه

تراکم پارچه: هر چه تراکم پارچه بیشتر شود تعداد ورد مورد نیاز بیشتر و زمان تشکیل دهنه افزایش مییابد و به تناسب آن توان و سرعت پودگذاری کمتر میشود.

نیروی کشیدگی نخ های تار

نمره نخ پود: توقفات ماشین هنگامی که با نخ ضخیم کار میکند کمتر و به تناسب آن توان پودگذاری بالا میرود.

نوع بافت: برای بافتهای سنگین توان پودگذاری کمتر ولی برای بافت سبک توان پودگذاری بیشتر است.

۶-۳- روش اجرای کار، که به تنظیمات ماشین بافندگی بستگی دارد

حرکت دهنه: برای پودگذاری صحیح، داشتن یک دهنه مناسب در جت هوا ضروری است. در غیر این صورت نخ های تار در ناحیه جلوی شانه به هم پیوسته و نخ پود را متوقف می کنند. اگر تراکم تار بالا باشد توقفات ماشین از این نوع بیشتر است. چسبیدن نخ های تار به یکدیگر برای کل سیستمهای پودگذاری مشکل ساز است. در ماشینهای جت هوا مشکل چسبیدن نخ های تار به یکدیگر در جلوی شانه حادتر از دیگر سیستمهای پودگذاری است. اگر این چسبیدگی در هنگام تشکیل دهنه قطع نشود یک دهنه نامناسب تشکیل میشود. میتوان گفت که پرزینگی تار سبب ایجاد این مشکل میشود. تنها تنش (Tension) بین نخ های تار میتواند نخ ها را از هم آزاد کند و از آنجایی که کشش تار در عرض ماشین ثابت نیست و در حاشیه ها کمتر است پس امکان به هم چسبیدگی نخ ها در حاشیه ها بیشتر است. نوع نخ نیز در این امر مؤثر است. نخ های ریسیده شده از الیاف با استحکام بیشتر مشکلات بیشتری را پدید می آورند که در تارهای ریسیده شده پلی استر یا پنبه- پلی استر نیز مشاهده شده است.

– وردها و وزن آن ها

– زاویه دهنه[۱۲و۱۱]

۷- عامل افزایش عرض بافت جسم پودگذار

– سیستم راهنمایی که در دهنه برای هدایت هوا استفاده شده است.

– سیستم های ذخیره پود(الکترونیکی) که موجب کاهش تنش نخ پود در حین پودگذاری میشود

– مورینه شدن نازل های اصلی در کنترلهای الکترونیکی جریان هوا در نازل های اصلی

– عملکرد خود تنظیم جریان هوا برای بهینه سازی پودگذاری و به حداقل رساندن مصرف هوا در طی کار ماشین (مرتبط با نمره و مشخصات نخ).

– نازلهای کمکی چند سوراخه یا دوشی برای هدایت بهتر نخ پود.

– استفاده از دو جت برای پودگذاری، یکی به عنوان جت اصلی و دیگری به عنوان جت یدکی

– بیشتر شدن تعداد نازل های کمکی

– استفاده از نخ های با استحکام بالا و مقاومت کششی بالا

– استفاده از نازل های پر سرعت

– استفاده از نازل های کمکی که قسمت خروجی هوا در آنها به صورت مخروطی شکل است

– به کار بردن دو مخزن هوای فشرده با فشارهای متفاوت که قادر هستند هوا را در دو سیستم متفاوت با فشار معین توزیع کنند.

– بالا بودن تاب نخ ها

وجود این سیستمها و بهینه شدن این عوامل باعث شده است که در حال حاضر در ماشین L9400 سولزر عرض بافت تا ۴۳۰cm، ۴۶۰cm و ۵۴۰cm افزایش یافته است. و برای تولید پارچههایی با بافت پاورلنو در ماشین SMIT JS900 نیز عرض بافت از ۱۷۰cm به ۳۸۰ cm افزایش یافته است[۶].

در ماشین ZAX9100 کمپانی تسوداکوما امکان ایجاد دو نوع عرض ۱۹۰cm برای بافت پارچه چیت با بادامک مثبت، و عرض ۳۴۰cm برای بافت پارچه پردهای با تشکیل دهنه دابی الکترونیکی به وجود آمده است. [۱۱,۹]

در ماشین Dornier مدل Lwv8/j که پارچه ملافهای تولید میکند عرض بافت در حدود۴۳۰ cm است. کمپانی ایتالیایی پروماتک (Promatech) ماشین بافندگی جت هوا با نام ماتیوس برای بافت پارچه های ملافه ای با عرض ۳۴۰cm ارایه کرده است [۱۳].

۸- عامل افزایش رنج بافت پارچه ها (سنگین بافت و سبک بافت) در ماشینهای جت هوا

ماشینهای بافندگی جت هوا برای پارچه های انبوه با گونه های مختلف تولید، مقرون به صرفه و ایده آل میباشند. دراین ماشینها هر دو نوع نخ های ریسیده شده تابدار (طبیعی، مصنوعی یا مخلوط اینها) و نخ های فیلامنت را میتوان به کار برد. نخ های تکسچره شده به دلیل نیروی رانش فوق العاده ای که دارند مناسب ماشینهای جت هوا هستند اما نخ های منوفیلامنت مناسب بافندگی جت هوا نیست زیرا اصطکاک بین نخ و هوا به دلیل سطح صاف این نوع نخ ها کم است. محدوده بسیار وسیعی از پارچهها، از پارچه های توری گرفته تا پارچه های سنگین، از پارچه های طرحدار زنانه تا پارچه های نواری، حتی پارچه های از جنس الیاف ظریف شیشه، همه را میتوان در ماشینهای جت هوا بافت. برای تولید نخ لاستیک نیز از ماشینهای دارای طراحی خاص جت هوا با حاشیه برگردان تافته استفاده میشود[۵].

از میان ماشینهای مدرن، ماشین جت هوا جتیس نوع جدیدی از ماشینهای بافندگی است که به منظور بافت پارچه هایی سبکوزن و یا با وزن متوسط عرضه شده است. سطح بافت در این ماشین همواره افقی است[۱۴].

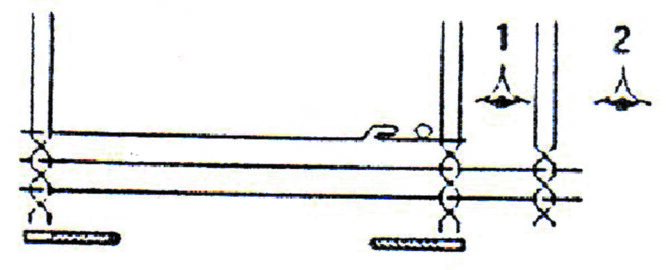

ماشینهای بافندگی جت هوا قابلیت بافت نخ های شانل را نیز دارد. در صورت استفاده از نخ شانل به عنوان نخ پود، پارچهای با سطح مخمل شکل حاصل میشود. از سوی دیگر بافندگی این نخ ها با استفاده از ماشینهای جت هوا یک ایده جدید محسوب میشود. خصوصیات نخ های شانل باعث میشود که در صورت استفاده از آنها به عنوان نخ پود در ماشین جت هوا حلقه و یا پاملخی در سمت راست پارچه به وجود آید. برای ۹۸ بوبین مختلف نخ شانل، آزمایشهای بافندگی با استفاده از یک ماشین ایرجت پیکانول مدل OMNI با عرض ۱۹۰ سانتیمتر انجام گرفت. در این تحقیق یک نازل اصلی جدید با قطر ۵/۳ میلیمتر طراحی شد. ترکیب فوق باعث عملکرد مناسب نخهای مورد استفاده در صنعت رومبلی(تا نمره ۳ متریک) و از جمله نخهای شانل میگردد. نتایج ارزیابی توقفات ماشین بافندگی در اثر فرآیند پودگذاری شامل نخ های پودی است که دارای حلقه و یا پا ملخی در سمت راست ماشین بافندگی می باشند.

شکل۷- حلقه و پاملخی در طرف راست ماشین بافندگی[۱۵]

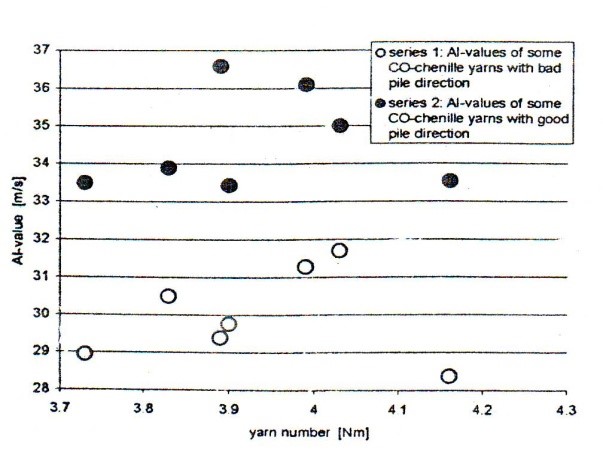

در شکل(۸) و جدول۲ تأثیر جهت پرز و مقدار شاخص هوا (s/m) بر روی قابلیت بافت این نخ ها نشان داده شده است. تشخیص جهت پرزها در نخ های شانل و تاثیر آن بر روی قابلیت بافندگی این نخ ها با استفاده از دستگاه اندازهگیری شاخص هـوا در جـریان این تحقیق تجـربی ارزیابی شـد.

شکل ۸- تأثیر جهت پرز بر روی شاخص هوا (s/m) [15]

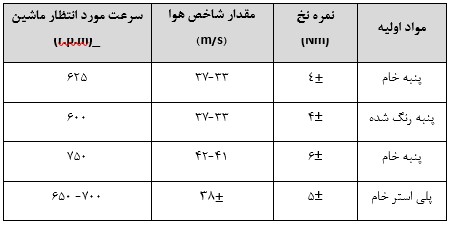

جدول۲- مثال هایی از نتایج بافندگی[۱۵]

چنانچه نمره نخ و شاخص هوا به درستی مشخص باشد میتوان سرعت بهینه ماشین را پیش بینی کرد (جدول۳) چنین جدولی برای دستیابی سریع به تقسیمات بهینه ماشین بافندگی جت هوا بسیار موثر است و هماهنگی بین پارامترهای نخ و پارامترهای بافندگی میسر میگردد. نتیجه این که نخ های شانل را با ماشین های بافندگی جت هوای مدرن میتوان بافت و در صورتی که بعضی از پارامترهای مهم نخ شانل را بتوان تحت کنترل درآورد، میتوان به یک بافت مطلوب و بهینه دست یافت. مهمترین این پارامترها عبارتند از: جهت پرز نخ شانل، نمره نخ و شاخص هوا[۱۵].

جدول ۳- پیش بینی سرعت ماشین برای نخ های شنیل دارای جهت پرز خوب[۱۵]

ماشین بافندگی L9400 سولزر قابلیت بافت پارچههای لینو را که موارد مصرف آنها در پشت فرش میباشد داراست و میزان تراکم پودی آن بین ۷ تا ۱۸ پود در سانتیمتر میباشد شکل(۹) نمایی از ماشین ۹۴۰۰ L را نشان میدهد.

شکل ۹- ماشین بافندگی جت هوا ۹۴۰۰ L سولزر[۶]

نتیجه گیری

اگر چه در گذشته از ماشین بافندگی جت هوا تنها جهت بافت پارچه های ساده استفاده میشد اما امروزه با تغییرات صورت گرفته بر روی این ماشینهای بافندگی، میتوان محدوده ی وسیعی از پارچه ها را اعم از پارچه های توری، پارچههای نواری و پارچه های طرحدار زنانه و یا حتی پارچه هایی از جنس الیاف شیشه را بر روی این ماشینها بافت. در چند سال گذشته تعداد تولیدکننده های ماشین جت هوا افزایش چشمگیری یافته است و تحقیقات و اصلاحات بیشتر بر روی این ماشینها ادامه دارد در نتیجه این ماشینها عریضتر، سریعتر و مقرون به صرفه تر از قبل شده اند.

مراجع

[۱]U. kissling, “ Experimental and Theoretical Analysis of Weft Insertion by Air Jet” , Melliand Textilberichte, February, pp: 145-152

[۲]“Air Jet Weaving Machine JAT710,TOYOTA Textile Machinery, EuropeAG”, On line ,Available at:http:// www.tt.m- Europe.com/down load/ Air-Jet- weaving- machine JAT710.pdf

[۳]On line ,Available at: http:// www. Smit- textile. Com

[۴] C. Giovanni , M. Salvatore , S. Giuseppe , S. Ivo Matteo, “Weaving”, Fondazion , Acimit

[۵] توانایی، حسین. “ تکنولوژی ماشین های بافندگی جت هوا “

[۶] “Sulzer Textile L9400 Air-Jet Weaving Machine”, On line ,Available at:http:// www.Sultex. Com

[۷] “Sulzer Textile L5500 Air- Jet Weaving Machine”, On line ,Available at: http:// wwwSultex.com

[۸]D. De clerck, L. Van lan gen hove,P. Pulssant, “ Weavability of Chenille yarns on Air Jet looms” , Melliand International , September 2004, Vol 10, PP: 196-198

[۹] S. Adunur, M.H. Mohamed, “Weft Insertion on Air Jet looms: Velocity Measurement and Influence of yarn Structure Part II Effekts of System Parameters and yarn Structure”, Journal eantile, 2001

[۱۰]M. Kayacan, C. Dayik, M. Colak ,O. Kodal, M. Glu, “ Velocity Control of Weft Insertion on Airjets looms by Fuzzy Logic”, October 2004, Vol.12, No3(27) PP: 24-35

[۱۱] بهزادان، هوشمند. وزیر دفتری، شاهپور.” مکانیزم و تکنولوژی ماشینهای بافندگی”، دانشگاه صنعتی امیرکبیر( پلی تکنیک تهران) ، چاپ دوم ، دی ماه ۱۳۷۹

[۱۲] اصفهانی، رضا. یعقوبی، زهرا.” راهنمای بافندگی “، دانشگاه صنعتی امیرکبیر ، ۱۳۸۵

[۱۳]Abdel Fattah, M. Seyam “Weaving and Weaving Preparation at ITMA”, Vol 3, ISSue3, 2003

[۱۴] کاتولوگ ماشینها آلفا و جتیس از کارخانه نساجی شماره ۱ مازندران.

[۱۵]M. Reutsch, “New Nulzer Textile L5400 Air Jet Weaving Machine” ,weaver digest, 2003