توسعههای تکنولوژیکی جدید در ماشینآلات دوکپیچی (cone winder)

قاسم حیدری، فوق لیسانس تکنولوژی نساجی

ریسندگی را میتوان به ۳ بخش تقسیم کرد، پیش-ریسندگی (pre-spinning)، ریسندگی (spinning) و پساریسندگی (post-spinning). عملیات دوکپیچی ماسوره یکی از الزامات واحد ریسندگی است و نامگذاری عملیات دوکپیچی بعنوان مقدمات بافندگی منطقی به نظر نمیرسد.

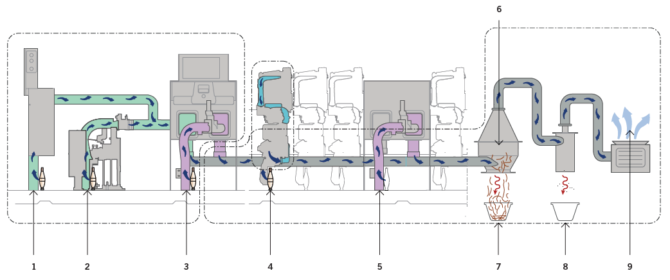

سه برند معروف ماشین سازی دوکپیچی از ماسوره (اتوکنر) شامل کمپانیهای ساویو(ایتالیا)، موراتا(ژاپن) و اشلافهورث(آلمان) میباشند. در این مقاله به معرفی جدیدترین توسعههای تکنولوژیکی در ماشین اتوکنر هر یک از این کمپانیها پرداخته خواهد شد. این توسعه یافتگیها در اتوکنر شامل توسعه در ارگونومی، انعطافپذیری تولید و بهرهوری، اتوماسیون جهت کاهش نیروی انسانی مورد نیاز، سهولت تعمیر و نگهداری، سطح ایجاد سر و صدا، مصرف انرژی، کاهش ضایعات و کاربر پسند ماشین میباشد.

۱- موراتا (Murata) با ارئه ماشین Process Coner II Qpro Plus

۱-۱- پیچش یکنواخت از استارت تا انتها با گرفتن بازخورد سریع از میزان کشش نخ از ماسوره تا بسته نخ توسط مدول PC و اعمال تغییرات در تنسور

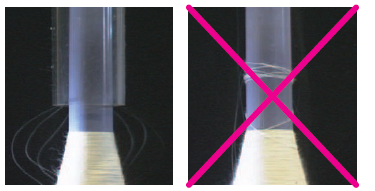

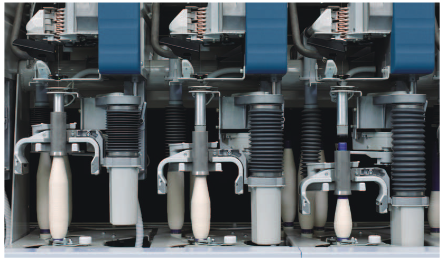

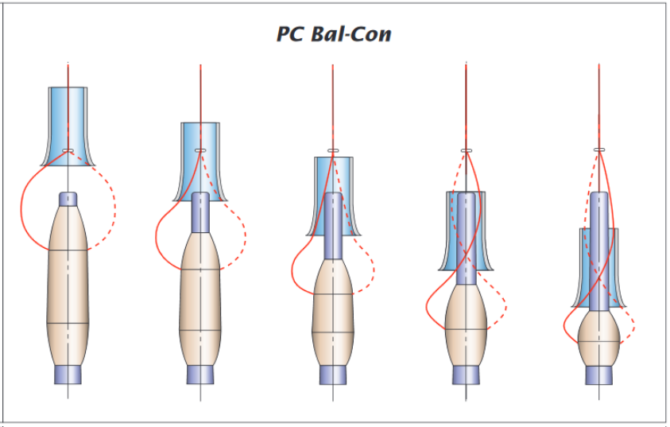

۱-۲- عملکرد اتوماتیک سنترینگ ماسوره جهت حداکثر سرعت در باز کردن نخ از روی ماسوره بدون داشتن کوچکترین تنشن اضافه و غیرنرمال و همچنین حرکت دقیق و با حفاظت کامل بالنگیر سیستم بال-کن در امتداد طولی ماسوره

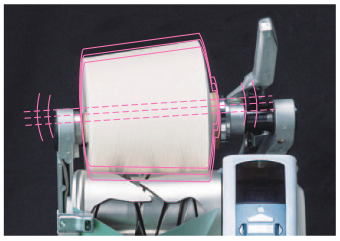

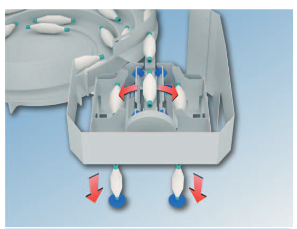

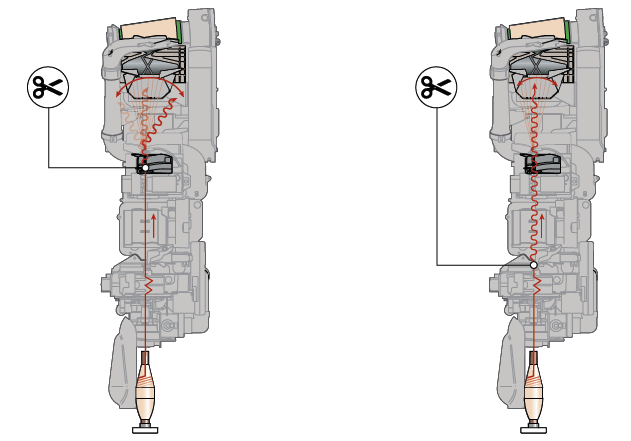

۱-۳- سیستم بال-کن:

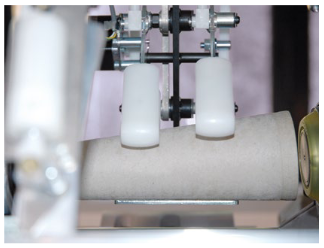

هر واحد اتوکنر مجهز یه یک مکانیزم مجزا بنام بال-کن شده است که در طول ماسوره همانند یک سیستم آنتی بالنینگ بالا و پایین میرود. این مکانیزم جهت کنترل تنشن نخ و بالن حاصل از باز شدن نخ از روی ماسوره میباشد. بدین ترتیب، با مهار کردن نخ در سر ماسوره در زمانهای بهینه از گرهافتادن نخ در هنگام باز شدن از ماسوره جلوگیری میشود و ضایعات ساکشن کاهش و راندمان سرنخ یابی ماسوره افزایش مییابد.

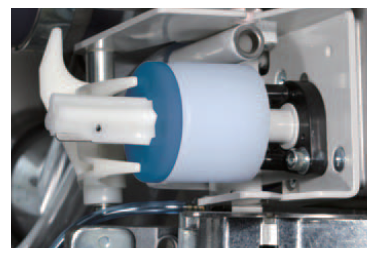

۱-۴- واکسزنی با موتور مجزا با حرکت مثبت چرخشی. تا ضخامت ۳ میلیمتر واکس قابل مصرف میباشد و درصورت نبودن واکس، هشدار اتمام واکس نمایش داده شده و موتور واکس متوقف میشود.

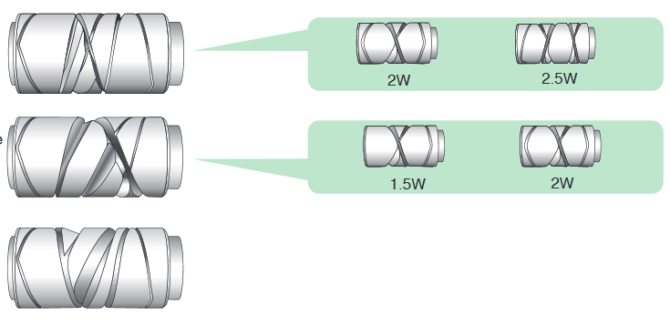

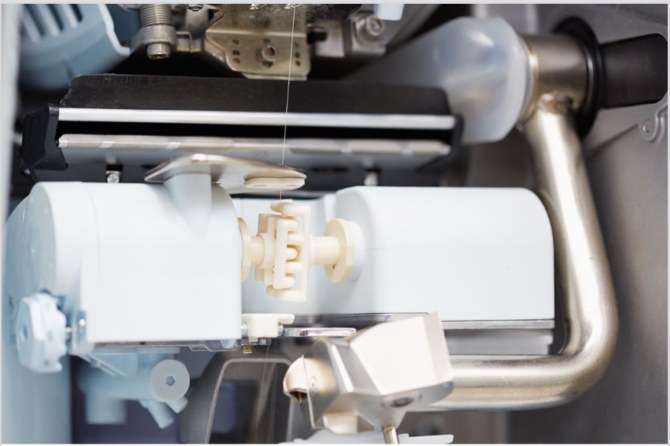

۱-۵- استفاده از درام با شیار چندگانه جهت جلوگیری از ایجاد الگوی پیچش و روبان (آنتی پترنینگ)

بدین منظور با استفاده از درام با شیار چندگانه (مثلا تلفیق درام با شیار ۲ و ۲.۵) هنگامیکه قطر بسته نخ و قطر درام ضریبی از هم میشوند، ثابت درام توسط یک بوبین تعبیه شده در جلوی درام به مقدار کمتر انتقال مییابد.

۱-۶- جمعآوری مجزای پرز و سرنخ در محفظههای مجزا

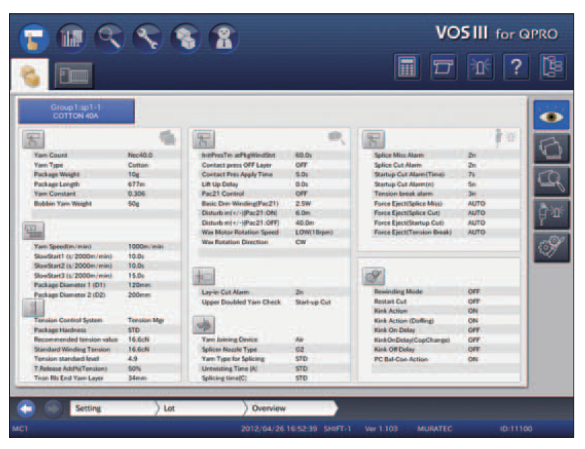

۱-۷- امکان ایجاد شبکه بین ماشینهای مختلف و بررسی شرایط سایر ماشینها در یک ماشین و انتقال اطلاعات لات بین ماشینهای مختلف تحت عنوان یک شبکه واحد

۱-۸- امکان دراگ و دراپ کردن در صفحه مانیتور

۱-۹- سنسور نخ ساکشن آرم بر روی کاور درام تعبیه شده است تا طول نخ لازم جهت تشخیص سرنخ یابی صحیح کاهش یابد.

۱-۱۰- حرکت مجزای موتور درام و اسپلایسر و دماغه ساکشن جهت بهینهسازی عملیات پیوند زنی اسپلایسر

۱-۱۱- رفع عیب عدم تشخیص واحدهای غیرفعال با پنل راهنمای هوشمند برای اعلان داف و هشدار خطا

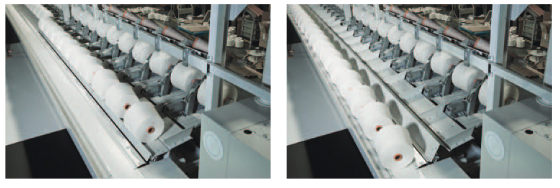

۱-۱۲- انتقال ۲ مرحله ای بسته نخ داف شده از یونیت تا ریل انتقال بسته نخ برای جلوگیری از صدمه دیدن بسته نخ

۱-۱۳- سنسور ویبره غیرنرمال کرادل

۱-۱۴- نگه داشتن دقیق نخ در ابتدای شروع پیچش و در انتهای ماسوره در زمان بهینه شده جهت کاهش ضایعات و جلوگیری از گرهافتادن در هنگام پیوند زدن و جلوگیری از مصرف بیشتر نخ ماسوره در لوله مکش سرنخ ماسوره. بدین ترتیب با کاهش تماس بین نخ آخرین لایه در حال باز شدن با نخ های لایه های پایین تر از پوست کندن نخ روی ماسوره (sloughing) جلوگیری میشود.

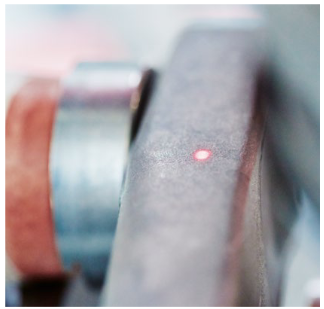

۱-۱۵- سنسور متر کردن دقیق نخ:سنسور فتوالکتریک غیرتماسی طول نخ پیچیده شده بر روی بسته نخ با تلرانس کمتر از ۰.۳% درصد

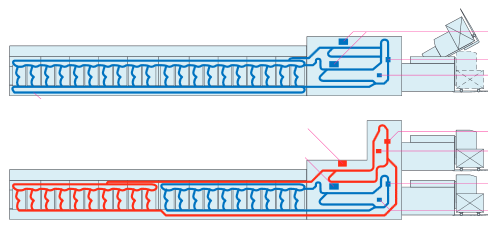

۱-۱۶- کاهش مصرف انرژی با حداقل کردن کاهش فشار در بلوور

۱-۱۷- دافر اتوماتیک با سرعت ۵۲متر در دقیقه در ۱۰ ثانیه

موراتا ادعا میکند که اولین ترنسپورت و تغذیه اتوماتیک ماسوره در ماشین اتوکنر را در سال ۱۹۸۳ ارائه نموده است.

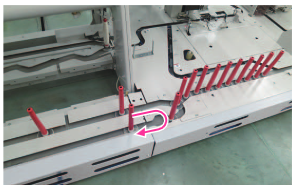

۱-۱۸- نوار نقاله بای پس ماسوره خالی جهت جلوگیری از توقف واحد تغذیه ماسوره

۱-۱۹- پیچش سر ماسوره علاوه بر قرار دادن سرنخ داخل ماسوره

۱-۲۰- ساکشن از بغل جهت پیدا کردن بهتر سرنخ ماسوره بد شکل (ماسوره های نصفه و یا دمبلی شکل)

۱-۲۱- تجهیزات ماسوره لخت کن

۱-۲۲- اتصال بین دو ماشین جهت تمام کردن سریع داف یک ماشین رینگ

۱-۲۳- تغذیه دو نوع نخ به یک ماشین با سیستم تغذیه دوبل

۱-۲۴- ماسوره گذاری دوبل با سرعت بالا

۲- اشلافهورث با AutoConer6

ادعا میکند که ۲میلیون و ۴۰۰ هزار واحد اتوکنر ساخته و فروخته است.

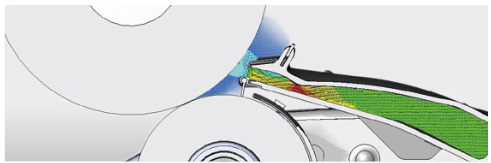

۲-۱- اصول ایرودینامیکی در طراحی دهانه ساکشن آرم جهت پیدا کردن بهتر سرنخ با کمترین مکش و کمترین ضایعات و بیشترین راندمان

۲-۲- سنسورهای تشخیص نخ با دقت بالا

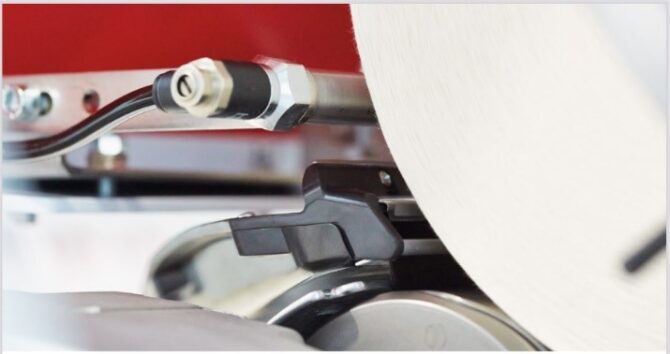

۲-۳- خود تنظیم شوندگی فاصله ساکشن آرم تا بسته نخ. در هنگام عدم سرنخ یابی در اولین تلاش ساکشن آرم با فاصله پیش فرض دهانه ساکشن آرم از بسته نخ، در دومین تلاش ساکشن آرم، فاصله دهانه تا بسته نخ بصورت هوشمند کم و زیاد میشود.

۲-۴- همیاری دافر در هنگام پیدا نکردن سرنخ توسط ساکشن آرم. با تجهیز دافر به نازل دمش هوا، درصورت پیدا نکردن سرنخ توسط ساکشن آرم به دلیل چسبیدن سرنخ به بسته نخ، دافر با دمیدن هوا بر روی بسته نخ، پیدا کردن سرنخ توسط ساکشن آرم بدون نیاز به اپراتور را فراهم میکند.

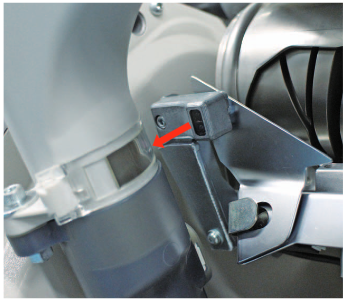

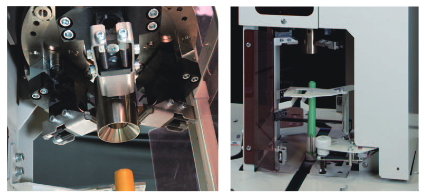

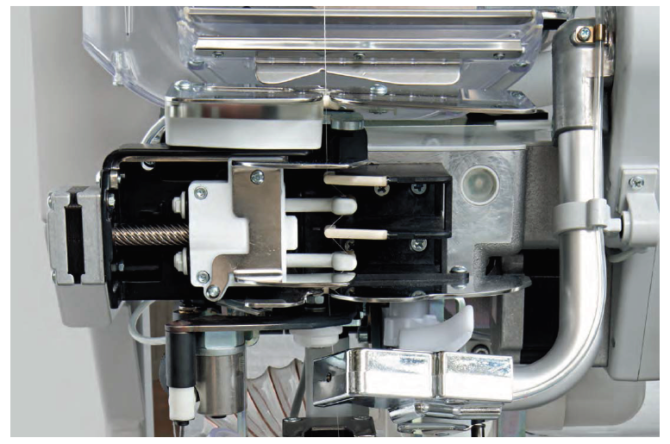

۲-۵- یارن تراپ در مسیر حرکت نخ با ایجاد مکش گردبادی، مکش پرز و آشغال نخ را محیا می سازد. از طرفی در هنگام پیوند زدن، عملیات رزرو نگه داشت نخ اضافی مورد نیاز در پیوند را با حلقه کردن نخ اضافی در یارن تراپ برعهده دارد. مسیر لوله یارن تراپ جهت بستن مسیر لوله به موتور قطع کننده مکش مجهز شده و در مواقع غیر لازم، مکش قطع و افت مکش کاهش مییابد.

۲-۶- تعویض سریع تر ماسوره با تعبیه کردن شفت رزرو ماسوره بعدی

۲-۷- توانایی دافر در هندل کردن انواع مختلف دوک های خالی و آموزش نحوه گرفتن دوک های مختلف توسط واردن کردن اطلاعات دوک در ایفورماتور

۲-۸- شناسایی دوک های خالی با چرخش غلط توسط سنسور دافر

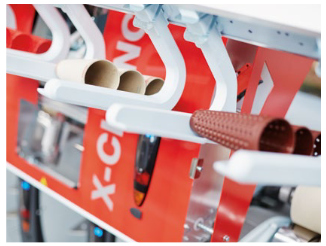

۲-۹- دافر X-چنج با سرعت ۴۳ متر بر دقیقه و مدت داف ۱۰ ثانیه ای. درصورت خالی بودن مگزین دوک خالی از مگزین واحد کناری دوک بر می دارد.

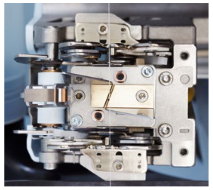

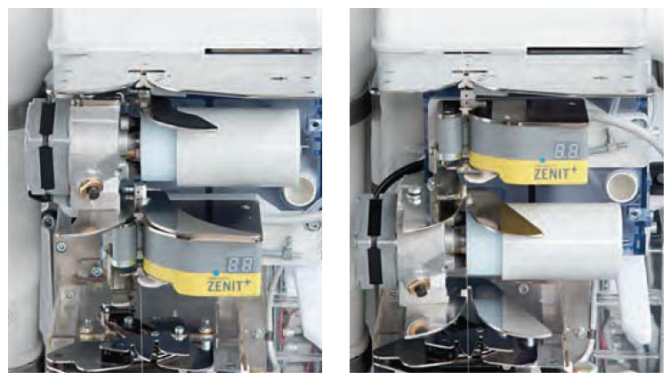

۲-۱۰- اعمال تنشن نخ به روش جدید گیت اعمال تنشن

۲-۱۱- سنسور مانیتورینگ واکس

۲-۱۲- اسپلایس هوشمند با کالیبره کردن خودکار ساکشن آرم نخ ماسوره و بوبین جهت اسپلایس بهتر

۲-۱۳- کنترل تنشن نخ در یک سکشن و ارتباط تنشن بین واحدها

۲-۱۴- کنترل بالن با اسپید استر FX: جهت حداقل کردن تنشن بریک با کاهش نیروی گریز از مرکز منفی

۲-۱۵- ذخیره سازی انرژی و افزایش سرعت و تولید با سیستم حرکتی اکو-درام با تکنولوژی خاص موتور و بلبرینگ، حداکثر ظرفیت تولید (۶% بیشتر) بعلت کوتاهی زمان سیکل، شتاب بالا، پارگی کم، سرعت بالای پیچش. کاهش زمانهای آف-تایم تولید.

۲-۱۶- استفاده از مولتی جت جهت کاهش هوای فشرده مصرفی توسط کنترل دمش های نظافتی یونیت

۳- ساویو(Savio) با Eco PulsarS

۳-۱- قابلیت قراگیری واحد واکسزنی قبل و یا بعد از چشمی کلینر نخ

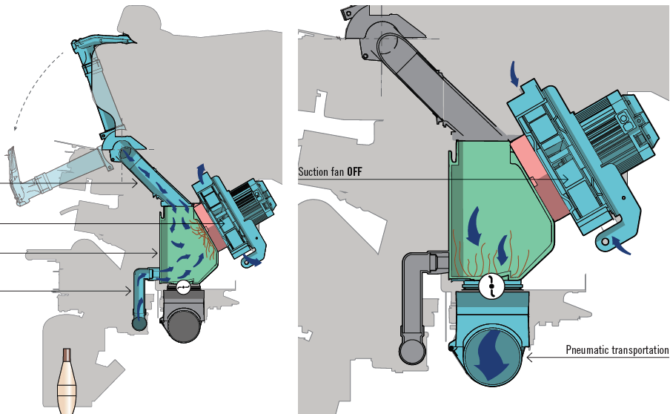

۳-۲- مکانیزم ساکشن به اندازه نیاز: برای هر واحد به صورت مجزا متناسب با نوع سیکل و مرحله سیکل. اوپتیمم مقدار ساکشن مجزا از سایر یونیتها

۳-۳- بهکارگیری داست کالکتور و کمپکتور ضایعات در خود ماشین

۳-۴- استقلال حرکتی در ساکشن آرم، اسپلایسر، ساکشن سرنخ یابی ماسوره، موتور اعمال تنشن و فن ساکشن در هر یونیت

۳-۵- مجزا بودن کاتر چشمی کلینر نخ از چشمی کلینر نخ جهت کات کردن نخ در موقعیت وسط بسته نخ و سرنخ یابی راحتتر توسط ساکشن آرم.

۳-۶- مکانیزم جدید اعمال تنشن

۳-۷- مکانیزم تغذیه اتوماتیک دوک خالی

نتیجه گیری

در این مقاله، نوآوریهای تکنولوژیکی دوک پیچ (cone winder) کمپانیهای مختلف ارائه گردید. هریک از این کمپانیها با پرسنل و ایدههای مختلف، نوآوریهای متنوعی ارائه نموده اند. این نوآوریها جهت رفع کاستیهای مدل های قبلی و توسعه کیفیت و کمیت دوکپیچی و کاهش هزینه های آن ارائه شده است. در بررسیهای تکنولوژیکی و فنی، فاکتور قابلیت اطمینان نیز مطرح می گردد که برای مقایسه تکنولوژیهای کمپانیهای مختلف باید بررسی گردد. در نهایت غیر از بررسیهای تئوریکی، میزان موفقیت و موثر بودن هریک از این نوآوریها بصورت عملی باید مورد بررسی قرار گیرد. این نکته نیز حائز اهمیت است که بعضا ممکن است ارزیابی های دقیقی در مباحث تکنولوژیکی صورت نگیرد و رتبهبندی هریک از آنها بدرستی انجام نشود. قیمت هریک از ماشینآلات نیز مقوله دیگری است که با خدمات پس از فروش و دردسترس بودن قطعات و میزان دردسترس بودن دانش فنی تکنولوژیهای بکاررفته، مورد بحث قرار نگرفت. در مقالات بعدی به بررسی بیشتر تکنولوژیهای مختلف در ماشینآلات ریسندگی پرداخته خواهد شد.