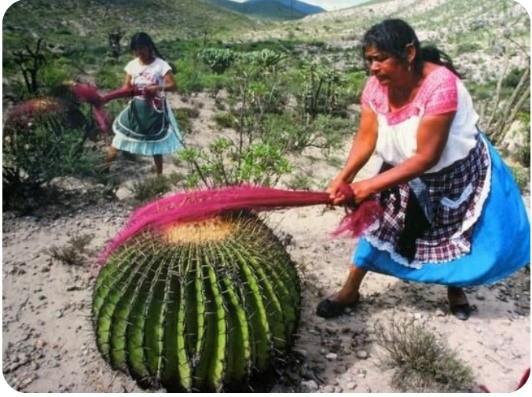

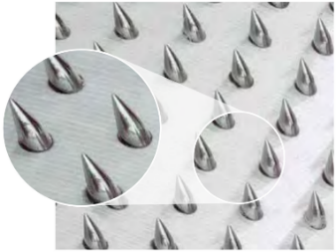

چرا به عملیات موازی کردن الیاف در ریسندگی، کاردینگ گفته میشود؟ جواب این سوال را می توان در تصویر زیر ریشه یابی کرد. ایده ساخت ماشین کاردینگ از الگوبرداری از عملیات شانه کردن الیاف توسط سرخپوستان با استفاده از کاکتوس ها طراحی شده است.” کاردینگ” نیز از ریشه لاتین “کاکتوس” اقتباس شده است.

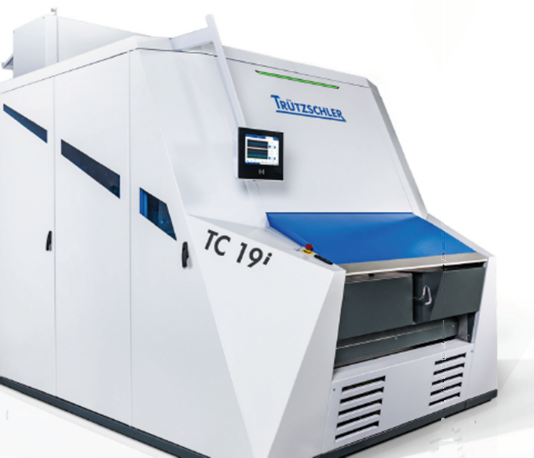

ماشین کاردینگ از اولین روزهای پیدایش (۱۷۸۰م.) تا به امروز تغییرات و تحولات تکنولوژیکی متنوعی را تجربه کرده است. در این مقاله به توسعه های تکنولوژیکی اخیر ماشین کاردینگ تروشلر پرداخته خواهد شد. آخرین مدل ماشین کاردینگ عرضه شده تروشلر، TC 19i می باشد که بعنوان یک جهش کوانتومی در کاردینگ های خود بهینه شونده (Self-optimizing) معرفی شده است و برای آن، مزایای زیر بیان شده است:

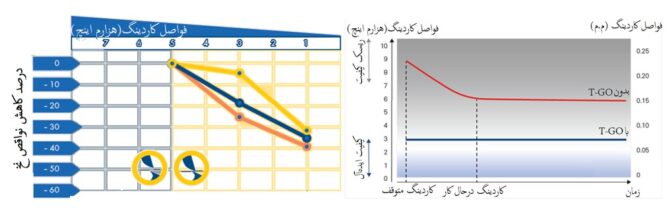

- ۴۰درصد نواقصی کمتر نخ(IPI) بعلت سیستم T-Goو بهینه ساز فواصل توسط سیستم Gap-optimizer

- ۲درصد ذخیره سازی در مواد اولیه مصرفی توسط Waste-controller بهینه سازی هوشمند خروج ضایعات.

- کنترل بلافاصله کیفیت توسط مکانیزم Nep-controller و سیستم My-mill

- اوپرتوری آسان توسط سنسور RFID و صفحه نمایش تاچ اسکرین و LED

- افزایش تولید بعلت بهینه سازی عرض ماشین

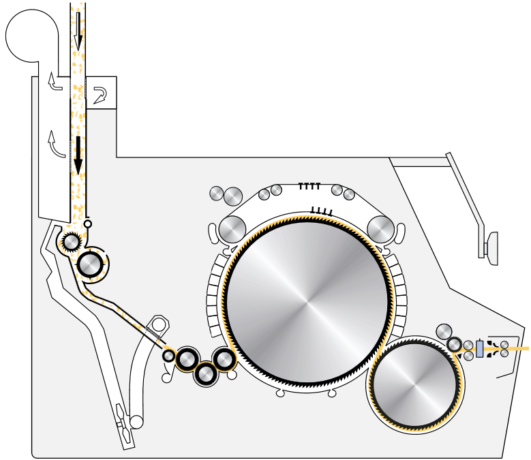

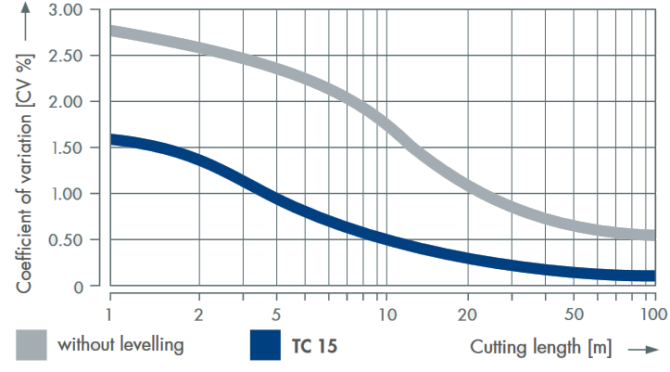

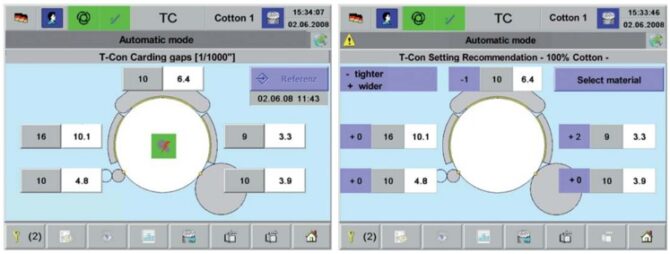

سیستم های کنترلی مختلف در کاردینگ، وظیفه کنترل، مانیتورینگ و اعمال اصلاحات توسط سیستم لولینگ را برعهده دارند.کنترل تغذیه (Directfeed)، کنترل کویلر، کنترل حلاجی (Contifeed)، مونیتورینگ مکش سیستم مکش و سیستم هوای فشرده، کنترل بهینه فواصل (Tcon)، بهینه سازی عملیات تیکرین (Waste control) و… . با استفاده از این سیستم های کنترلی، ادعا میشود که ضریب نایکنواختی فتیله تولیدی به زیر ۰.۵ درصد کاهش یافته است.

در ادامه، هریک از نوپاوری های تکنولوژیکی بصورت مجزا و مفصل بیان خواهد شد.

۱- سیستم T-CON جهت تنظیم اولیه فواصل سگمنت های قبل و بعد از فلت های دورانی

فییلر فواصل تاثیر بسزایی بر روی کیفیت نخ دارد. در کاردینگ، دما تاثیر بسزایی بر فواصل دارد و به همین دلیل دانستن شرایط دمایی کاردینگ بسیار حائز اهمیت است. فیلر در شرایط خاموش ماشین کارد با ماشین روشن و گرم (فیلر سرد و فیلر تحت شرایط تولید)متفاوت است و ممکن است تا ۱۰هزارم اینچ (حدود ۲۵صدم میلیمتر) با هم تغییر کند و فرق داشته باشد.

شکل۴- شرایط کاری ماشین کاردینگ نسبت به دمای سرد و دمای گرم

نیروی گریز از مرکز سیلندر نیز تاثیر بسزایی در تغییر فواصل ماشین در حال کار نسبت به ماشین متوقف دارد. برای تنظیم فواصل بین سگمنت های عملیات کاردینگ قبل و بعد از فلت ها، فیلر آماده Tconمورد استفاده قرار گرفته است. چون فیلر کنونی کاردینگ در صفحه نمایش نشان داده میشود به آن ” فیلر الکترونیک” نیز گفته میشود.

شکل۱- اندازه گیری دمای وایر سیلندر با استفاده از سنسور غیرتماسی

شکل۲- تفاوت تنظیم در شرایط سرد و گرم کاردینگ

حذف احتمال آسیب دیدن پوشش های سیلندر و سیگمنت ها با کاهش فواصل، عدم تاثیر پذیری موفقیت فیلرزنی از تجربه فرد فیلرزن، امکان تنظیم مجدد فواصل متناسب و مساوی با مقادیری که قبلا بوده و تغییر داده شده، تغییر سریع شرایط تولید و پیشنهاد هوشمند بهینه سازی فواصل از مزایای این سیستم است.

شکل۳- سنسور سنجش گرما و برقراری اتصال

شکل۵- پیشنهاد هوشمند بهینه سازی فواصل

. تی-کن اسپیسر ( فاصله انداز) مانند گیج فیلر نازکی است که بین خم کناره سیلندر کاردینگ و سگمنت های کاردینگ قرار می گیرد.

تی-کن با رنگ های مختلف اسپیسر با ضخامت ۲هزارم اینچ یا ۵صدم میلیمتر – ۲،۴،۶و۸هزارم اینچ

۲- افزایش تعداد نقاط قابل تنظیم فواصل فلت متحرک و سیلندر

تعداد نقاط قابل تنظیم بین فلت متحرک و کمان سیلندر از ۶ اسپیندل به ۸ تا افزایش یافته است تا امکان تنظیمات بهتر و دقیقتر محیا گردد.

۳- کنترل فواصل فلت ها از سیلندر

۴ عدد سنسور بر روی کمان سیلندر برای اندازه گیری فواصل سیلندر کاردینگ از فلت ها مورد استفاده قرار گرفته است.

۴- اندازه گیری الکترونیکی فواصل فلت ها از سیلندر توسط تجهیزات فلت کنترل TC-FCT

با تعویض ۳ فلت با فلت کنترلر، اکان تنظیم فواصل تمام فلت ها از سیلندر محیا می شود. تنظیم فواصل توسط سیستم اناه گیری فلت به راحنتی قابل کنترل است. با یک بار تنظیم اولیه و فیلر زدن فواصل فلت از سیلندر، تغییرات به راحتی توسط اهرم یا سروموتور تعبیه شده قابل انجام است. اسکیل مندرج اهرم و یا موتور فلت کنترلر، نسبت تنظیمات جدید نسبت به تنظیمات اولیه را نشان می دهد.

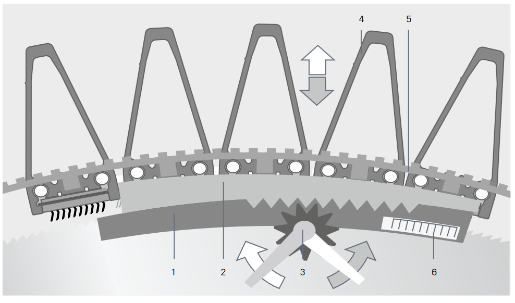

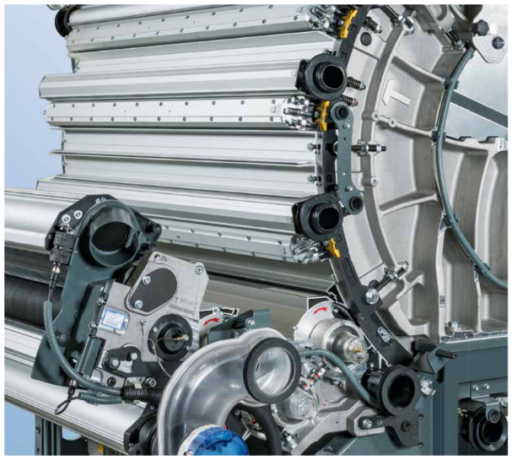

۵- سیستم تنظیم دقیق فلت (PFS):

پس از تنظیم فواصل فلت و سیلندر، جهت نزدیک کردن و یا دور کردن تمامی فواصل، با استفاده از اهرم تعبیه شده، تنظیمات کل فلت ها نسبت به سیلندر قابل تغییر است.

۱-کمان فلزی منعطف

۲-ریل پلاستیک-مخصوص مقاوم در برابر سایش

۳-اهرم تنظیم

۴-میله های آلمینیومی دقیق فلت

۵- تسمه تدندانه دار حرکت فلت

۶- اسکیل تنظیم فاصله

۶- دقت خود-بهینه کنندگی فواصل تا ۳هزارم اینچ

![]()

وقتی الیاف پنبه مسیر خود را از عدل تا نخ طی می کند، کیفیت نخ تولیدی بیشتر بستگی دارد به فاصله بین پوشش سیلندر و فلت ها. هرچقدر فاصله بین سیلندر و فلت کمتر شود، کیفیت نخ تولید یبیشتر می شود.

باسیستم T-GO حداقل فاصله ۳هزارم اینچ بصورت اتوماتیک حتی درصورت تغییر شرایط تولید تنظیم میشود. حتی تکنسین های باتجربه هم نمی توانند به گیج ۳هزارم اینچ در شرایط سرد ماشین برسند. بعلت نیروی گریز از مرکز در سیلندر و خار سیلندر و افزایش دما و انبساط حاصل از افزایش دما در وایرها، فیلر زنی کمتر از ۳هزارم اینچ بصورت دستی وقتی ماشین کاردینگ متوقف و سرد است نمی تواند محقق گردد. نزدیک کردن فواصصل بدون مکانیزم T-GO پرواز کور حساب می شود. با این سیستم خود-بهینه شونده، می توان به بهترین کیفیت نخ که تاکنون ارائه نشده و پتانسیل های تولیدی بالا دست یافت.

مراحل انجام بهینه سازی هوشمند فاصله:

- قبل از استارت حرکت سیلندر، یک عملیات چک کردن فعال می شود.

- بعد از استارت سیلندر و رسیدن به سرعت تنظیم شده، اندازه گیری رفرنس انجام می شود.

- بعد از شروع تغذیه مواد، بعد از افزایش دمای ماشین، اندازه گیری فواصل مجددا انجام می شود.

- یک هم-سطح سازی دائمی متناسب با اطلاعات T-CON تنظیم می شود.

- بعد از توقف ماشین و استارت مجدد، و بعد از هرگونه عملیات تعمیر و نگهداری و هرگونه تعویض وایر و سنگ زنی، عملیات مجددا تکرار می شود.

ضخامت کاغذ ۴هزارم اینچ است یعنی ۰.۱ میلیمتر

تنظیم فواصل می تواند تحت تاثیر: خصوصیات مواد، سطح تولید، سرعت سیلندر و شرایط محیطی مثل دما باشد. در شکل زیر دو نوع سروو موتور مورد استفاده جهت تنظیم فواصل نشان داده شده است.

۷- نپ-کنترلر

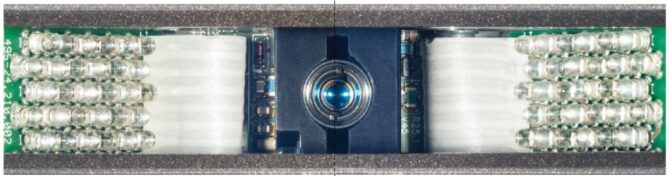

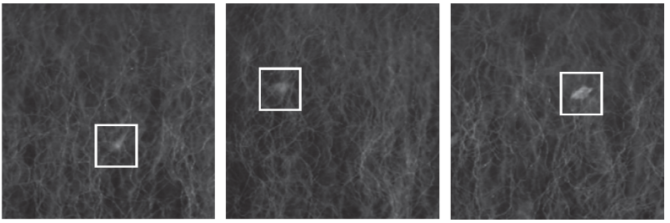

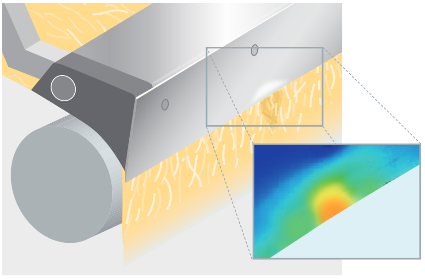

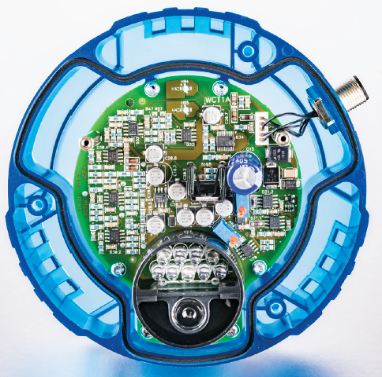

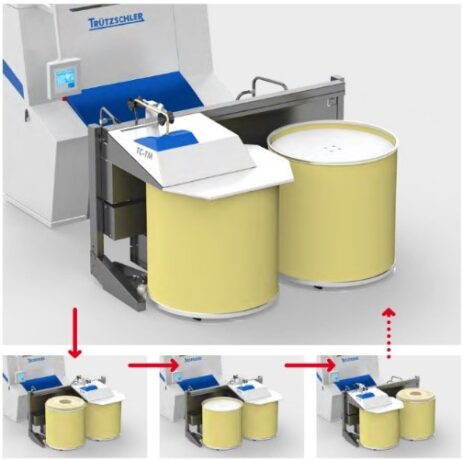

یکی از مهمترین وظایف کاردینگ،کاهش نپ توسط خارج کردن آن توسط فلت ها می باشد. از طرفی تنظیم فواصل بگونه ای باید انجام شود که خود کاردینگ نیز باعث افزایش نپ الیاف تغذیه شده به کاردینگ نگردد.بدین منظور سیستم مانیتورینگ شمارش تعداد نپ های وب تولید شده از کاردینگ ارائه گردید که شامل دوربین و فلش کنترل نپ می باشد.

این دوربین هر متر از وب را اسکن می ند و سریعا افزایش بیش از حد مورد قبول نپ را شناسایی می کند. این دوربین بالای غلتک تیکاپ وب بر روی یک پروفایل نصب گردیده که در تمام عرض ماشین حرکت می کند و هر ثانیه ۲۰ از وب درحال عبور عکس تهیه می کند. نپهای شناسایی شده شامل گلوله الیاف و ضایعات گیاهی(trash) و ذرات پوشیده پنبه دانه را شامل میشود.

تشخیص صدمه دیدگی پوشش ها و یا تنظیمات غلط با بدست آوردن چگونگی توزیع نپ ها در طول عرض ماشین، از سایر مزیت های این سیستم است.

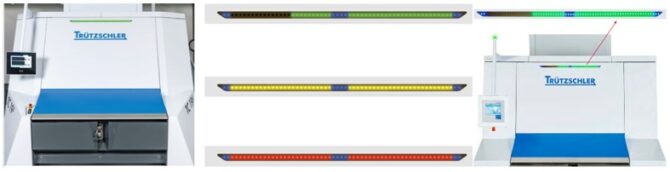

- اوپراتوری آسان

کار کردن با مانیتور ماشین، به آسانی استفاده از یک موبایل تاچ هوشمند می باشد.

جهت تعیین میزان سطح دسترسی به اطلاعات و تنظیمات ماشین، از چیپ شناسایی سطح دسترسی استفاده شده است.

توسط ال ای دی نمایشگر وضعیت، اپراتور می تواند مرحله عملیاتی ماشین و یا پارامترهای کیفی را در یک ال ای دی با اندازه بزرگ مشاهده کند.

نرمال سبز: عملکرد نرمال، درصد پر شدن بانکه، ضریب تغییرات فتیله خروجی، یکنواختی تغذیه توده الیاف.

هشدار نارنجی: تعویض بانکه در حال انجام، ندشتن بانکه خالی.

زرد چشمک زن: تعویض بانکه در حال انجام.

قرمز: خطای عملکرد، توقف.

تنظیم ال. ای. دی بر روی سایر مدها مانند مد نمایش فشار شوت فید نیز میسر می باشد.

- منوی هوشمند

منوی صفحه نمایش شامل موارد زیر است که کاربری ماشین را کاملا هوشمندانه می نماید.

- درصورت بروز خطا در عملکرد کاردینگ، سنسسورهای تشخیص دهنده با همراهی سیستم نرمافزاری قادر به شناسایی محل بروز خطا را دارند. بدین ترتیب، بر روی صفحه نمایش، نه تنها سنسور عامل بروز خطا نمایش داده شده میشود، محل بروز خطا نیز بصورت گرافیکی نشان داده می شود.

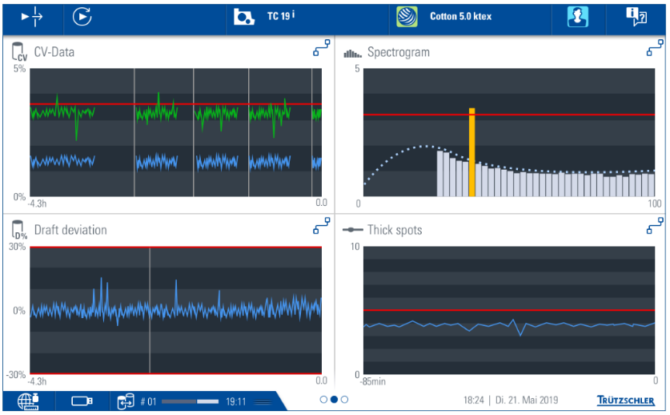

- اسپکتوگرام جرمی فتیله نمایش داده می شود.

- راهنمای عامل پیک های اسپکتوگرام بر روی دیاگرام انتقال حرکت نمایش داده می شود تا علت بوجود آمدن عیوب پرویودیک تشخیص داده شود.

- تغییرات یکنواختی نمره فتیله خروجی و تغذیه الیاف ورودی نیز نمایش داده می شود تا تنظیمات و کنترل بهتری بر روی تغذیه مواد داشت.

- در منوی سرویس امکان ران کردن تک تک اجزا بصورت مجزا و با سرعت دلخواه میسر می باشد تا عملیات سرویس و نظافت و بازرسی بتواند دقیق صورت گیرد.

- پارامترهای لات نیز ذخیره و نمایش داده می شود.

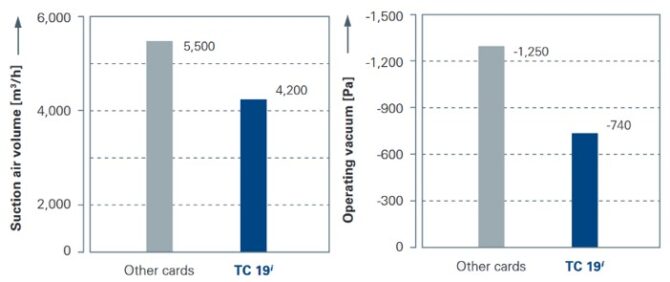

- سیستم ساکشن موثر با ذخیره انرژی

با بهینه سازی جریان هوا در داخل داکت های هوا، سیستم فیلتراسیون هوا(فیلتر پلن) با ظرفیت پایین تر ممکن شده است. ساکشن منفی ۷۴۰ پاسکال و جریان هوای عبوری مورد نیاز ۴۲۰۰ مترمکعب در ساعت، ساکشن دائمی در تمام نقاط مربوطه فراهم گردیده است که نسبت به سایر کاردینگ ها بمراتب پایین تر می باشد.

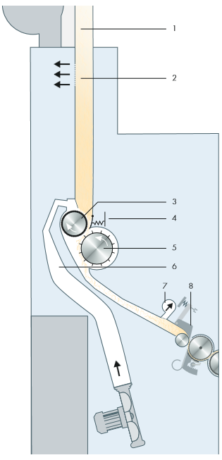

- تغذیه یکنواخت الیاف به کاردینگ (Direct feed)

کیفیت فتیله کاردینگ از تغذیه الیاف شروع می شود. شوت فید تغذیه کاردینگ باید یک بالشت یکنواخت نه تنها در عرض تغذیه نماید بلکه این یکنواختی در طول فرآیند تولید کاردینگ باید حفظ شود.

۱-کانال بالای کاردینگ با قابلیت تغذیه الیاف با حجم بالا

۲- شبکه مشبک جدا کننده هوا از الیاف

۳- فید رول الکتریک

۴- سینی بخش بخش جهت نیپ(گرفتن) مناسب تر توده الیاف تغذیه در سراسر عرض سینی.

۵- غلتک باز کننده ملایم(جنتل) با پین های با طراحی و آلیاژ بهینه شده

۶- فن داخلی سیرکوله کردن جریان هوای چرخشی بسته

۷- شانه خروج هوا با خاصیت خود تمیز شوندگی شانه و توده الیاف

۸-سینی منعطف تغذیه سنسو-فید

- سینی منعطف تغذیه سنسو-فید(Sensofeed)

در کاردینگ های متداول چون فید رول و غلتک تحویل با هم کار می کنند امکان اعمال درفت اشتباه در هنگام تغذیه وجود دارد. در سیستم سینی منعطف تغذیه، وب الیاف به واحد پیش-بازکنندگی وب-فید با سینی تغذیه منعطف درونی (سنسو-فید) تغذیه می شود. از آنجا توده الیاف فشرده شده به نوک سینی تغذیه چاقویی شکل راهنمایی می شود. در نوک سینی یک تغییر شکل الاستیک در طول ناهمواری های توده الیاف بوجود می آید. این تغییر شکل چند هزارم میلیمتر است و و بر روی کل تغییر شکل سینی تاثیر می گذارد. تصحیح مقادیر کنونی یک اولینگ با طول موج کوتاه بهمراه دارد. اصول عملیات لولینگ، منعطف بودن سینی تغذیه میباشد.

- غلتک بازکننده ملایم(جنتل) با پین های با طراحی و آلیاژ بهینه شده (Web feed)

بعلت استفاده از آلیاژ فولادی مخصوص، دوام بیست برابری این پین ها تامین شده است.

مجموعه تیکرین می تواند به ۳نوع باشد:

۳ لیکرین سوزنی برای الیاف پنبه با سرعت تولید بالا

۳لیکرینه با وایرهای خاردار برای مخلوط پینبه و الیاف مصنوعی

۱لیکرین بزرگ برای الیاف مصنوعی.

- سیستم تنظیم دقیق چاقویی

تنظیمات محیطی زاویه بالایی چاقویی جهت کسب فاصله بهینه نسبت به سوزن ها و کنترل میزان ضاعات تیکرین اعمال می شود.

۱-فید رول

۲- اسلاید تنظیم حرکت با چاقویی در یک مسیر دورانی به دور مرکز غلتک سوزنی

۳- با این اهرم موقعیت چاقویی تنظیم می شود.

فاصله چاقویی تیکرین وقتی کاردینگ درحال کار است نیز قابل تنظیم است. با چرخش و تنظیمات کمانی، فاصله چاقویی از سوزن ها در همه پوزیشن ها مساوی باقی می ماند.

یک استپ موتور کوچک جهت تنظیم هوشمند این فاصله در نظر گرفته شده است که توسط تاچ اسکرین قابل تنظیم است. مقادیر مناسب فواصل با لات قابل ذخیره سازی است.

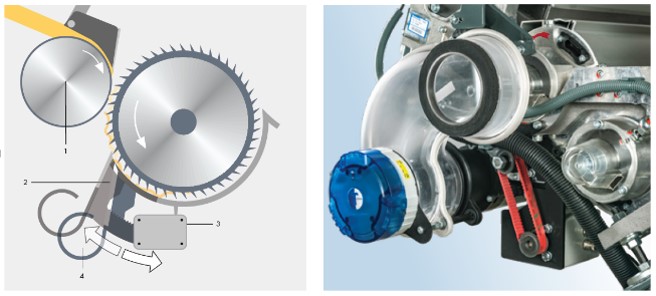

- سیستم کنترل ضایعات(waste control)

مهمترین ناحیه تمیزکنندگی الیاف ناحیه تیکرین است ولی جهت تمیز شوندگی بهتر، ممکن است الیاف بسیار خوبی را بعنوان ضایعات خارج شود. برای بررسی ضایعات خارج شده از کانال مکش ضایعات تیکرین، سنسور بررسی حجم الیاف و ضایعات محتوی آن درنظر گرفته شده است.

سیستم کنترل ضایعات بهترین استفاده از مواد اولیه با کمترین ضایعات در ناحیه تیکرین(مهمترین ناحیه تمیزکنندگی) را ممکن میسازد. بطوریکه اگر الیاف بسیارخوبی بعنوان ضایعات خارج شوند، توسط سرووموتور مجددا فاصله چاقویی تنظیم میشود. در این سیستم خود-بهینه شونده، درصد الیاف خارج شده در حین کار اندازه گیری میشود و بهینه سازی درحین تولید تغییرات اعمال میشود.

۱-فید رول

۲-تنظیم حرکت های اسلایدها با چاقویی ها در یک مسیر گرد دور مرکز غلتک سوزنی.

۳- موتور رگولاتور مقدار ضایعات.

۴- ساکشن دائمی ضایعات.

برای بررسی میزان صرفه جویی اقتصادی بوجود آمده توسط این سیستم، می توان این گونه در نظر گرفت که درصورت استفاده ۲۰۰۰۰ تن در سال، سیستم waste control با ذخیره سازی ۴دهم درصد جلوگیری از خروج الیاف خوب ۳۲۰ عدل پنبه در سال صرفه جویی می کند. برای قیمت هر کیلو ۰.۷دلار حدود ۱۱۱هزار دلار در سال می شود.

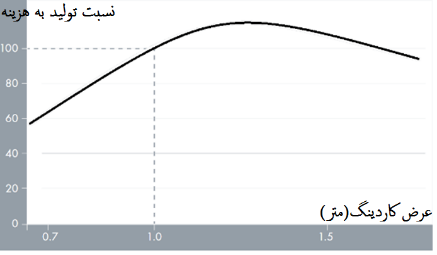

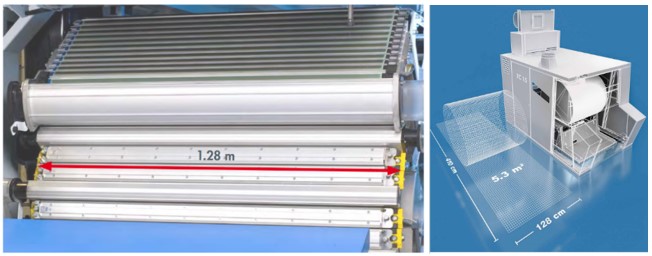

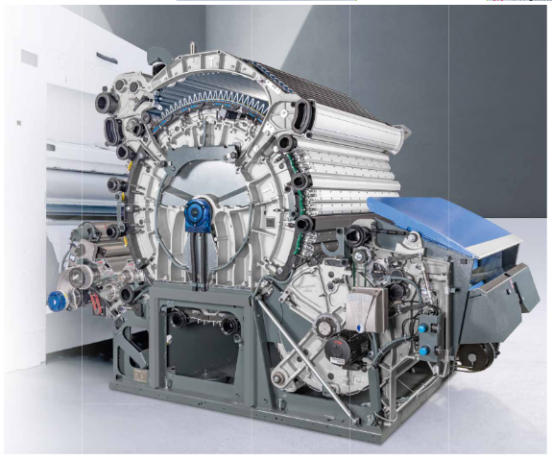

- بهینه سازی ابعاد ماشین کاردینگ

با افزایش عرض کاری کاردینگ تا حد مطلوب، سکشن بیشتر کاردینگ محقق و کیفیت بالاتر می رود و نواقصی نخ کمتر و تولید افزایش می یابد. جهت بالانس کیفیت و تولید، با استفاده از تجزیه و تحلیل عددی، شبیه سازی و آزمایشات تجربی این حد مطلوب شناسایی شده است.

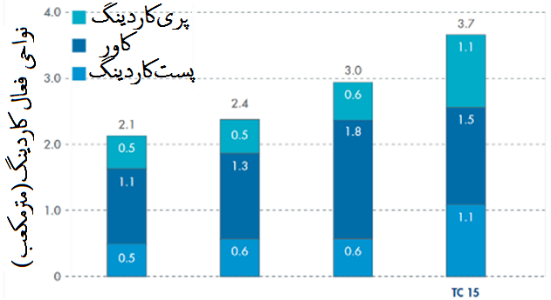

- استفاده حداکثری از پیرامون سیلندر

کیفیت در پیرامون سیلندر محقق می شود. با تعداد اوپتیمم فلت ها با خارج کردن نپ و الیاف کوتاه نقش بسیار مهمی در این راستا دارند. در ناحیه پیش-کاردینگ۰ آماده سازی اولیه مناسب توده الیاف تغذیه شده به سیلندر صورت می گیرد. از طرفی پری اوپنینگ بیشتر باعث افزایش چگالی کاردینگ و تولید بیشتر می شود. تعداد سگمنت های پست-کاردینگ بیشتر موازی شدن بیشتر الیاف و فتیله تمیزتر. را تضمین می کند.

با توجه به بهینه سازی های انجام شده، عرض ۱.۲۸متر و قطر ۱.۳۰متر، محیط سیلندر تا ۴.۱متر افزایش و سطح سیلندر ۵.۳ مترمکعبی با نواحی فعال کاردینگ ۳.۷ مترمکعب را فراهم می سازد.

- انعطاف پذیری در بکارگیری المان های نظافتی و کاردینگ و کاور:

برای خارچ کردن ضایعات همراه الیاف از یک چاقویی و هود مکش میتوان بهره گرفت، برای انجام عملیات کاردینگ می توان از المان های کاردینگ دوقلو (با دو سگمنت کاردینگ) بهره مند شد و در صورت عدم نیاز به عملیات کاردینگ و یا خروج ضایعات، می توان از کاور استفاده کرد. در کاردینگ جدید تروشلر ۱۰ المان در نظر گرفته شده است که برای ۸ تا از آنها، ترکیب از این ۳ المان متناسب با میزان تولید و ایاف و کیفیت مد نظر در نظر گرفت.

از دیگر مزایای این المانها، جابجایی و تعویض سریع آنها می باشد.

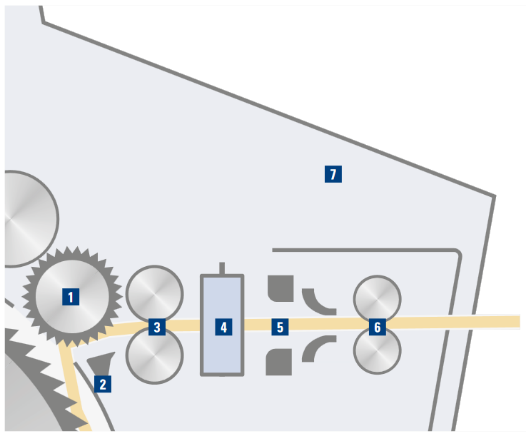

- فتیله گیری سریع و راحت

با استفاده از یک نازل پنوماتیکی در کندانسور وب، عبور دادن فتیله از کندانسور و کویلر به راحتی صورت میپذیرد.

۱-غلتک برداشت

۲-پروفایل کنترل نپ

۳-غلتک های اسکوایزینگ

۴-تسمه انتقال

۵-وسیله پیوند پنوماتیک

۶-سنسور کیفیت (دیسک مانیتور)

۷-هود بزرگ برای دسترسی بهتر

- نمایش مقادیر کیفی

تغییرات حجم توده الیاف تغذیه شده، نمره فتیله، نایکنواختی فتیله، اسپکتوگرام، تعداد و فرکانس نقاط ضخیم و تعداد نپ – اجزای کثیف – قطعات پنبه دانه در صفحه مانیتور نمایش داده می شود و اگر مقادیر کیفی اندازهگیری شده بیش از حد تعیین شده شود کاردینگ بصورت اتوماتیک متوقف میشود.

- کنترل یکنواختی فتیله

کنترل یکنواختی فتیله در ۴ مرحله انجام میگیرد:

تغذیه کاردینگ ها(contifeed): جریان مواد تغذیه دهنده به کاردینگ بصورت پیوسته کنترل می شود. تولید خط کاردینگ ها به تولید آخرین ماشین حلاجی وابسته است. یکنواختی فتیله به تغذیه مناسب وابسته است.

لولینگ تغذیه (directfeed): همژنیزه کردن اضافی توسط دو کانال تغذیه توده الیاف دایرکت-فید تامین می شود. تغذیه کنترل شده فشار به کانال بالا و پایین از نایکنواختی فتیله جلوگیری می کند و همچنین در لحظه استارت و توقف.

لولینگ طول بلند: دیسک-مانیتورینگ سرعت غلتک تغذیه اندازه گیری و توسط یک سنسور کنترل می شود. و تمامی اسپکتوگرام ها را تهیه و نمایش می دهد.

لولینگ طول کوتاه: برای طول فتیله کمتر از ۱متر توسط سنسوفید ضخامت توده الیاف تغذیه شده اندازه گیری می شود و بر روی سرعت فید رول اعمال می شود.

- الکتروموتورهای بدون نیاز به پروسه تعمیر و نگهداری (maintenance free)

موتورهای بدون نیاز به تعمیر و نگهداری تعبیه شده بر روی دافر و دافینگ وب و تعویض بانکه، بدون زغال و پروانه خنک کننده می باشند و بر روی بیش از ۲۵ هزار کاردینگ استفاده شده است. راندمان بالا ،کم مصرف، داشتن حداکثر سرعت و دقت بالا در سرعت پایین از مزایای دیگر این الکتروموتورهاست.

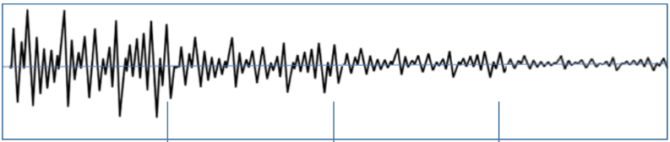

- پر کردن و داف بانکه

در فضای بسیار کوچک، بجای حرکت بانکه، کویلر بصورت خطی با سرعت بالا از روی یک بانکه پر شده بر روی بانکه خالی رزرو منتقل می شود. بدین ترتیب بعلت عدم انتقال و جابجایی اتوماتیک بانکه، امکان استفاده بدون خطر و صدمه بانکه های بزرگتر ممکن می شود و با افزایش ابعاد بانکه ،کاهش فضای مورد نیاز دپوی بانکه ها محقق میشود. سرعت بالاتر داف و کاهش کمتر سرعت تولید در لحظه داف دیگر مزایای این روش عنوان شده است.

- تمهیدات تعمیر و نگهداری آسان:

علاوه بر مکانیزم هایی که بصورت مفصل توضیح داده شد، تمهیدات دیگری نیز جهت تعمیر و نگهداری سریع و آسان ارائه شده است.

- در ماشین های کاردینگ ارائه شده جدید، درب ها به راحتی بدون هیچ ابزاری در کمتر از چند دقیقه قابل باز شدن است. موتورها در سمت راست ماشین قرار گرفته اند.

- تمهیدات حفاظتی و ایمنی توسط سیستم قفل محافظ مرکزی انجام می گیرد.

- تجهیزات تمیزکنندگی فلت ها و تجهیزات داف وب در کمترین زمان قابل باز شدن هستند.

- بعلت عدم اتصال مکانیکی کویلر به کارد، نظافت و اوپراتوری و دسترسی راحت است.

- سهولت در باز کردن و بستن هودهای ساکشن

- ریموت کنترل فلت حرکت فلت در توقف کاردینگ

- کاهش فشار سطحی بر سطح پایه:

حداکثر فشار سطحی بر سطح پایه تا ۳۳نیوتن در سانتیمتر مربع کاهش یافته است.

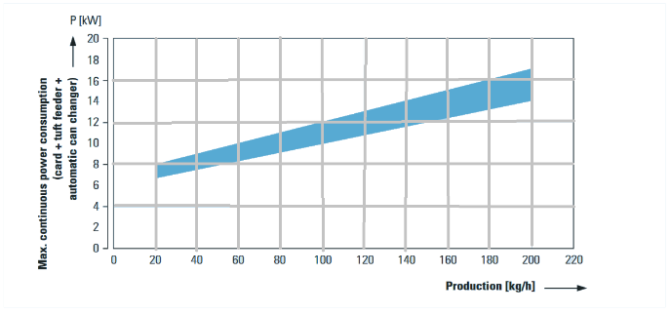

- مانیتورینگ انرژی مصرفی و کاهش مصرف انرژی

مصرف انرژی به ۱کیلوات انرژی به ازای ۱۵ کیلوگرم در ساعت کاهش یافته است.

- سیستم مانیتورینگ کارخانه

با استفاده از سیستم مانیتورینگ حلاجی و کاردینگ تروشلر، مدیر کیفیت می تواند بدون وقفه حتی در راه، از تغییرات کیفیتی آگاه شود و قبل از تولید محصول با کیفیت پایین، از وقوع آن جلوگیری کند و تغییرات مد نظر را اعمال کند.

- آیا مقادیری هست که از رنج کیفیت مورد نظر خار شده باشد؟

- آیا صدمه به پوششی بوجود آمده است؟

- آیا تغییراتی در مواد اولیه پنبه بوجود آمده است؟

- آیا تعمیر و نگهداری ویژه پوشش ها مورد نیاز است؟

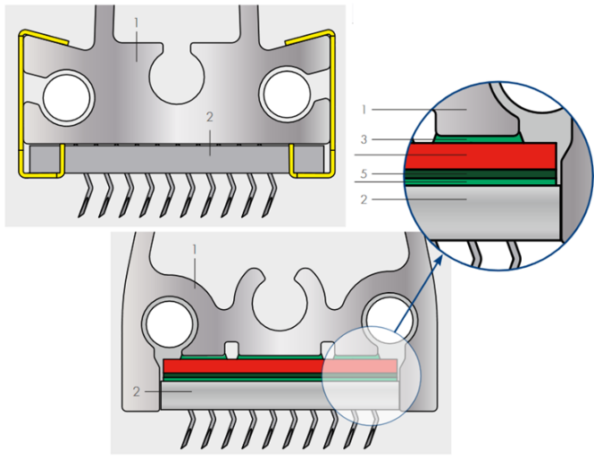

- سیستم Magnotop

فلت های متحرک که تعدادشان ۸۴ عدد می باشد. تروشلر جهت اتصال موقت بین نوار پوشش های خاردار فلت متحرک به میله فلت متحرک از از آهنربای نئودیوم بهره گرفته است.

- میله آلومینیومی فلت، ۲- باریکه نوار پوشش، ۳- لایه نازک پوشش محافظ و چسب، ۴- آهنربای نئودیمیم، ۵- نوار باریکه فلزی

از مزایای این سیستم اتصال پوشش خاردار به میله فلت ها، تعویض پوشش به آسان و سریع فلت توسط پیچاندن یک سر نوار، امکان انجام عملیات بصورت تکنفره، بدون نیاز به کارگاه فلت با تجهیزات در آوردن و پرس کردن فلت های متحرک، عدم نیازی به یک ست میله فلت متحرک رزرو، عدم نیاز به سنگزنی پس از پرس پوشش ها به میله فلت ها و در نتیجه افزایش طول عمر خار پوشش ها می باشد.

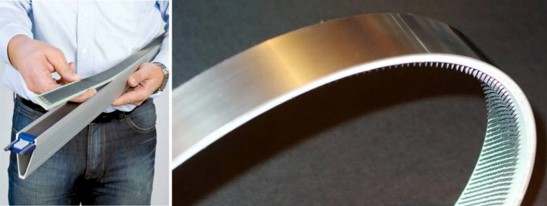

- پروفایل آلومینیومی سبک بهینه شده میله فلت

در ساخت میله ها از پروفیل آلمینیوم با وزن سبک و استحکام بالا با طراحی سطح مقطع بهینه، حداکثر استحکام ممکن محقق شده است. دوفیله سمت راست و چپ نوار نیز ارتفاع پروفیل میله را افزایش می دهد و استحکام خمشی میله های فلت را در جهت نیروهای کاردینگ را بهبود می بخشد.

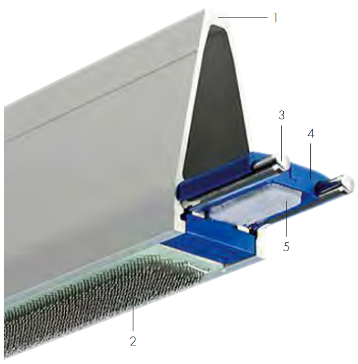

- جازدن بدون ابزار فلت ها

با طراحی تسمه پیندار فلت، جازدن و خارج کردن فلت ها بسهولت انجام می شود.

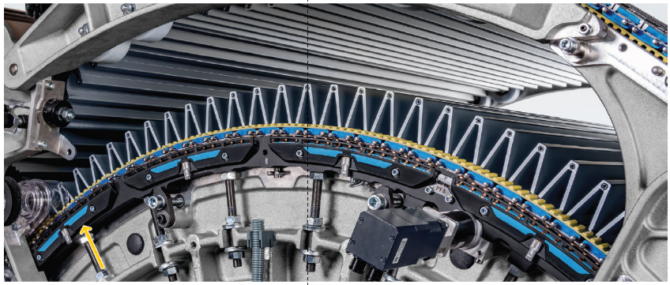

- ساده سازی در حرکت فلت ها

میله های فلت بطور مستقیم با بادامک دورانی در ارتباطند و ۲تسمه دندانه دار راهنمایی ایمن آنها را برعهده دارند. پینهای فلزی سخت در انتهای میله فلت، در طول یک مسیر نوار باریکه پلاستیکی مخصوص سر میخورد.

۱-پروفیل فلت

۲- سطح قرار گرفتن فلت

۳- پین های ضد سایش فلز سخت سرخوردن

۴- ساپورت پلاستیکی

۵-نمد نظافتی اسلاید پلاستیکی