یک نرمکن، ماده ای شیمیایی است که زیردست پارچه را تغییر میدهد، به طوریکه هنگام لمس کردن احساس مطلوب و خوشایند حاصل میشود. این احساس خوشایند ترکیبی از حس صاف بودن (همچون ابریشم) و نرمی ولطافت است. همچنین یک پارچه نرم شده آویزش بهتری داشته و برای افزایش زیبایی ظاهری محصول، افزایش استحکام، کاهش گسستگی نخ هنگام دوخت و بهبود مقاومت در برابر سایش و جرخوردگی استفاده میشود.به طور کلی بیشترین مادهی تکمیلی که در صنعت نساجی استفاده میشود نرمکنها هستند و تقریباً هیچکدام از محصولات نساجی بدون آغشته شدن با نرمکنها از ماشینآلات و امکانات تولیدی خارج نمیشوند.

نرمکندههای نساجی معمولا به عنوان امولسیون اب با محتوای جامد بین ۱۵ تا ۲۵ درصد به بازار عرضه میشوند و از حالت شبه اب (مانند روغن ماشین) تا حالت نیمه جامد و خمیری (مانند واکس ها ) را در بر میگیرند.

روغن های دارای ویسکوزیته کمتر زیر دست نرم و ابریشمی در پارچه ایجاد مینمایند و آویزش بهتری حاصل میشود. اگر خاصیت ابریشمی و اویزش پارچه حایز اهمیت باشد این روغن ها انتخاب میشوند.تقریبا همه ی نرمکنها خصوصیات فیزیکی پارچه را بهبود میبخشند.وقتی بهبود عملکرد دوزندگی ، کاهش پارگی و سایش مدنظر باشد و انعطاف پذیری و حالت ابریشمی پارچه اهمیت چندانی نداشته باشد واکس های سخت یا نیمه جامد مثل پارافین یا پلی اتیلن مناسب میباشند.

بهبود مقاومت جرخوردگی، مقاومت سایشی و بهبود کیفیت دوخت همگی به کاهش ضریب اصطکاک مربوط میشوند. نرمکنها مانند روانکننده های الیاف عمل میکنند و ضریب اصطکاک بین الیاف ، نخها و بین پارچه و یک شی(مانند دست انسان ) را کاهش میدهند. پارگی و جرخوردگی پارچه تابعی از پارگی نخها در یک زمان مشخص است که به هنگام تأثیر نیروهای پارگی بر پارچه رخ میدهد. نرمکنها باعث میشوند نخها روی همدیگر به راحتی لیز بخورند و بنابراین چندین نخ که باهم یک دسته نخ را تشکیل میدهند در نقطه ی پارگی واقع شده ودر این صورت جرم بیشتری از الیاف در معرض مقاومت قرار میگیرند و نیروی لازم برای پارهکردن یک دسته نخ بیشتر از نیروی لازم برای گسستن یک نخ تکی است.

مشکلات دوخت بر اثر اصطکاک یک سوزن که به سرعت روی پارچه حرکت میکند، ایجاد میشود. اصطکاک باعث گرم شدن سوزن و نرم شدن مواد گرمانرم موجود بر الیاف میشود. این مواد نرم شده در سوراخ سوزن انباشته میشوند و عبور نخ خیاطی را محدود مینمایند و در نتیجه پارگی بیشتری در نخ خیاطی ایجاد میشود. یک نرمکن میزان گرم شدن سوزن را کاهش میدهد، در نتیجه میزان پارگی نخ کمتر میشود.

خصوصیات نرمکنها:

رنگ (Color)

برخی نرمکنها از همان ابتدا تیره رنگ است در حالی که برخی دیگر وقتی در معرض نور، حرارت، اکسیژن، ازن، اکسیدهای نیتروژن و … قرار میگیرند تیره رنگ میشوند.این مسئله ممکن است در مورد شیدهای تیره مشکلساز نباشند ولی در مورد شیدهای روشن وسفید ها باید از آنها اجتناب شود.

بو (Odor)

برخی نرمکنها با گذشت زمان بو آزاد میکنند. نرمکنهای بر پایهی چربی بوی ترشیدگی نامطبوع ایجاد کرده و تا حد امکان باید از مصرف آنها اجتناب کرد.(میزان نامطبوع بودن به عمر چربی بستگی دارد)

رنگ پس دادن (Bleedibg)

برخی روانکنندهها و نرمکنها حلال های خوبی برای رنگزاهای سطحی هستند. به خصوص رنگزاهای دیسپرس مستعد برای حل شدن در نرمکنها میباشند. رنگها از نخهای تیرهتر برای لکهگذاری به نخهای روشنتر در مجاورت خود مهاجرت میکنند که منجر به ایجاد حالتهای نواری شکل روی پارچه میشود.

لکهگذاری (Spotting)

فرّار بودن نرمکنها نیز حائز اهمیت است. نرمکنهایی که نقطه دود (Smoke Point) (دمایی که در آن از سطح روغن، دود متصاعد میشود و بوی تندی به مشام میرسد و در این دما شروع به تجزیه شدن میکند) پائین دارند، میعان میشوند و بر روی پارچه چکه میکنند که لکه های نامطلوبی ایجاد می نمایند. دود حاصل از حرارت دادن روغنها و واکسها، به صورت قطرات روغن معلق در هوا میباشند. این قطرات هنگامی که با سطوح سردتر تماس مییابند میعان شده و در نهایت چکه میکنند.

چرک شدن(Soiling)

نرمکنهای کاتیونی تمایل به جذب چرک ها دارند که برطرف کردن آنها استفاده را مشکلتر مینمایند. این تمایل باید با فرآیندهای آزادسازی چرک، جبران شود.

ثبات نوری(Light fastness)

نرمکنهای خاص، ثبات نوری برخی از رنگزاهای مستقیم و راکیتو را کاهش میدهند. این مسئله باید تحت کنترل قرار گیرد و جبران شود.

انتخاب نرمکنها:

با توجه به موارد ذکر شده و خصوصیات پارچه و رنگرزی آنها باید نرمکن مناسب را بر اساس کاربرد انتخاب نمود. هیدروکربنهایی که بین ۸ تا ۲۰ کربن دارند موثرترین گروه مولکولی مورد استفاده در نرمکنهای نساجی هستند. از نظر تجاری دو دسته ی مهم از مواد خام وجود دارد که ارزان است و به مقدار زیاد در دسترس است:

- مواد خام مشتق شده از چربیها ، تری گلیسیرید حاصل از حیوانات، چربیها و روغنهای گیاهی

- مواد خام پتروشیمی بر پایهی نفت خام و گاز طبیعی

چربیها و روغنهای طبیعی به راحتی قابل امتزاج(مخلوط شدن) با آب نمی باشند، بنابراین برای قابل استفاده شدن، باید از نظر شیمیایی اصلاح شوند تا در آب دیسپرس گردند به غیر از چندین مورد استثنا، نرمکنها عمدتاً از اسید آمین چرب متراکم شده ۱،۲،۳،۴ تشکیل شدهاند.اسیدهای چرب دنبه (چربی گوشت) که دارای قسمتهای مساوی از استئارین و پالمیتین اسید هستند، معمولاً به عنوان اسیدهای چرب استفاده میشوند.

مواد خام بر پایه نفت خام، توسط هیدروکربنهای حلقوی و خطی تولید میشوند که میتوانند به نرمکنهای موثری تبدیل شوند. هیدروکربنهایی مانند روغن معدنی و پارافین، روانکنندههای موثر هستند و همچنین به عنوان نرمکن نیز عمل میکنند. در مبحث انحلال پذیری در آب، هیدروکربن ها میتوانند اصلاح شوند، درنتیجه قابل امتزاج در آب میشوند و بسیار مفید میگردند. اِتیلن و پروپیلن نیز آغازگرهای خوبی برای تولید پایه مواد نرمکن میباشند.

تقریباً همه سطح فعال ها نرمکن هستند، اگرچه همه نرمکنها سطح فعال نیستند. سطح فعالها مولکول با دو گروه انتهایی هستند که یک گروه انتهایی، چربیدوست و دیگری آبدوست می باشد. گروه چربی دوست به طور معمول یک زنجیر هیدروکربنی بلند است که هسته اصلی بیشتر روانکنندهها میباشد. جزء یونی باعث حلالیت در آب میشود (یک ویژگی ضروری برای کاربرد نرمکنها).

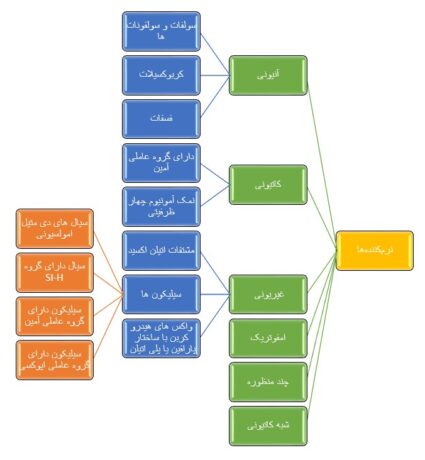

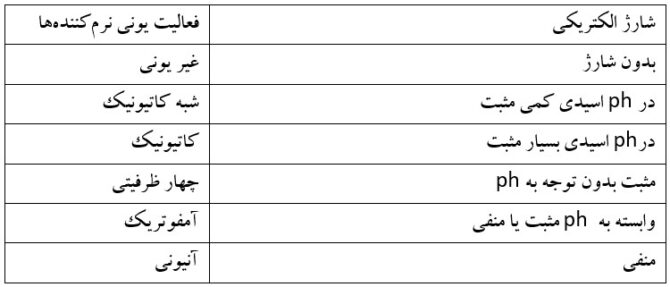

نرمکنندههای نساجی با توجه به ویژگی یونی آنها به سه گروه اصلی آنیونی، کاتیونی، و غیریونی تقسیم میشوند.

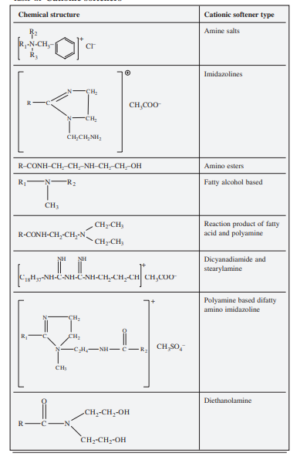

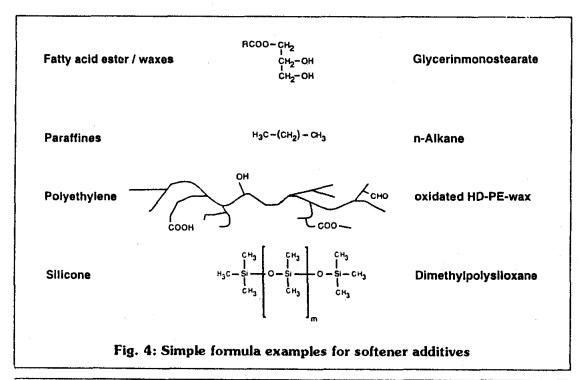

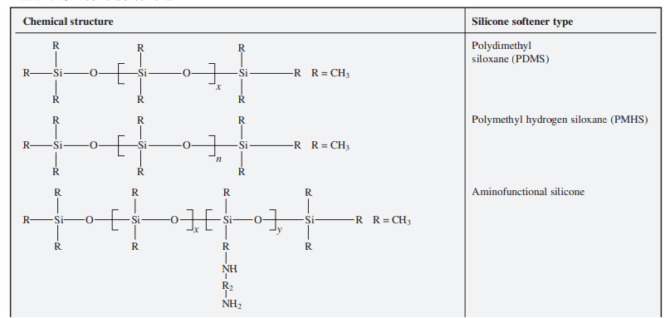

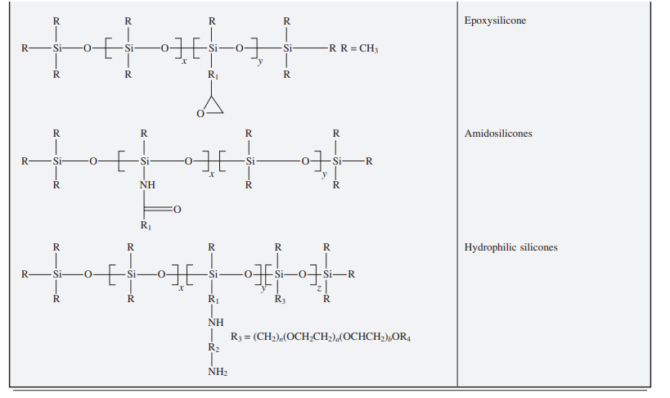

نمونههایی از انواع نرمکنندهها و ساختار شیمیایی آنها

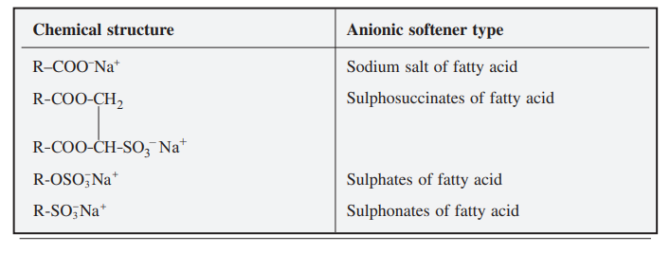

نرمکنهای آنیونی

نرمکنهای آنیونی و/یا مولکول های سطح فعال آنیونی یک بار الکتریکی منفی روی مولکول دارند که از گروههای زیر بدست میآیند.

۱- کربوکسیلات (-COO–)،

۲-گروه سولفات (-SO۳–) یا

۳-یک گروه فسفات(PO۴–)

سولفاتها و سولفوناتها ساختار اکثر نرمکنهای آنیونی را تشکیل می دهند. برخی فسفاتها و به میزان کم کربوکسیلاتها، به عنوان نرمکن استفاده میشوند.

تفاوت سولفاتها و سولفوناتها

سولفوناتها با سولفاتها متفاوت هستند. یک سولفونات (-CH۲-SO۳H) دارای اتم گوگرد است که به طور مستقیم به اتم کربن متصل شده است، در حالی که در سولفات (-CH۲-O-SO۳H) گوگرد به وسیله یک اکسیژن به کربن متصل شده است.

این پیوند متفاوت، پایداری مولکول را نسبت به آبکافت تغییر میدهد. سولفاتها به سهولت آبکافت میشوند و به الکل اولیه و سولفوریک اسید تبدیل میشوند، در حالی که سولفوناتها نسبت به آبکافت بسیار مقاوم میباشند.

ویژگیهای نرمکنهای آنیونی

نرمکنهای آنیونی، قابلیت انعطاف و تا شدن (Pliability and Flexibility) پارچه را بهبود میدهد، ولی زیردست پارچه ابریشمی نمیشود. این مواد بیشتر روی پارچه هایی که توسط فرآیندهای مکانیکی (مانند خارزنی، سانفرایزه کردن و تراش دادن سطح پارچه) قرار میگیرند، به کار میروند.

مزایا

۱-بیشتر نرمکنهای آنیونی ثبات خوبی را در برابر حرارت نشان می دهند و برخی نیز نسبت به زرد شدن مقاوم میباشند.

۲ – نرمکنهای آنیونی مانند مواد ضد کف برای فرآیندهای تولید کف، زیانآور هستند.

۳-نرمکنهای آنیونی ویژگی تر کنندگی دوباره دارند و برای پارچههایی که باید آب را به خوبی جذب نمایند( مانند حوله حمام) ترجیح داده میشوند.

۴-عامل پیشگیریکننده از چین و چروک در فرآیندهای رنگرزی

۵- افزایش عملکرد یکنواختکننده ها و کارایی آنتی استاتیک

۶-به عنوان چربی آهار نیز از آنها استفاده میشود.

معایب

۱-درجه نرمکنندگی توسط نرمکنهای آنیونی در مقایسه با نرمکنهای کاتیونی و برخی از نرمکنهای غیر یونی، پائینتر است. به طور کلی، نرمکنهای آنیونی باید بیشتر مصرف شوند، در حالیکه نرمکنهای کاتیونی و بعضی از نرمکنهای غیریونی، زیردست نرم تر و پَرمانند به پارچه میدهند.

۲-نرمکنهای آنیونی پایداری و ثبات محدود نسبت به شست و شو و خشک شویی دارند.

۳- این نرمکنها قابل رمق کشی ازیک حمام نیستند و باید به صورت فیزیکی روی پارچه ته نشین شوند.

۴- نرمکنهای آنیونیک نسبت به سختی آب و حضور الکترولیتها در حمام فرآیندهای مختلف حساس هستند. همچنین دربرخی از حمام ها که دارای امولسیونهای کاتیونی پایدار شده هستند، سازگار نمیباشند و با آنها تشکیل کمپلکس میدهند.

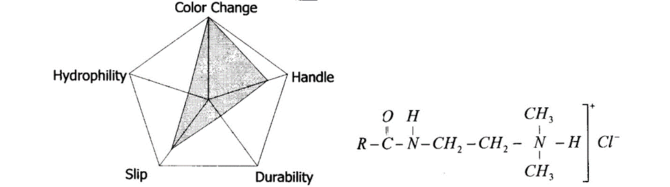

نرمکنندههای کاتیونی

نرمکنهای کاتیونی، مولکولهای یونی هستند که دارای یک بار الکتریکی مثبت در قسمت وسیعی از مولکول میباشند. مهمترین آنها از نیتروژن تشکیل شدهاند که یا به صورت یک آمین یا به شکل یک نمک آمونیوم چهارظرفیتی میباشند.

آمین در pH های اسیدی بار الکتریکی مثبت کسب می کند، بنابراین به عنوان یک ماده کاتیونی در pH کمتر از ۷ عمل مینماید. نمکهای آمونیوم چهار ظرفیتی ماهیت کاتیونی خود را در تمام pH ها حفظ میکنند.

یک ویژگی مهم نرمکنهای کاتیونی این است که این مواد از آب به همه الیاف رمق کشی میشوند. الیاف هنگامی که در آب قرارمیگیرند، یک بار الکتریکی سطحی منفی کسب میکنند. در واقع یک میدان الکترونی برای جذب اجزاء دارای بار الکتریکی مثبت به وجود میآورند. این نیروها باعث میشوند که نرمکنهای کاتیونی در یک حالت آرایشیافته جذب سطح الیاف شوند، دنباله مثبت مولکول نرمکن، جذب سطح لیف میشود و دنباله هیدروکربنی را مجبور به آرایش یافتگی به سمت بیرون مینماید.

با قرارگرفتن نرمکن کاتیونی بر سطح کالا، لیف دارای انرژی کم و غیرقطبی و بنابراین لیف دارای کمترین ضریب اصطکاک ممکن میباشد.

نرمکنهای کاتیونی با گروه عاملی آمین

آمینهای زنجیر بلند در pH قلیایی و خنثی، قابل حل در آب نمیباشند. با این حال وقتی که به نمک اسیدشان تبدیل میشوند، دارای بار الکتریکی مثبت میشوند و قابل حل در آب میگردند. این مواد در شرایط اسیدی رمقکشی میشوند و نرمکنهای موثری میشوند. بار الکتریکی مثبت روی یک ماده آب گریز، متناسب با تعداد گروه های آمین میباشد، در نتیجه جاذبه اجزاء مثبت به سطح لیف با افزایش تعداد گروه های آمین افزایش مییابد.

روشهای مختلفی برای تولید نرمکنهای کاتیونی دارای گروههای عاملی آمین وجود دارد. یک روش، تبدیل اسیدهای چرب به آمینهایی با یک یا دو گروه چربی میباشد. این مواد واسط میتوانند به عنوان نرمکن عمل نمایند و یا برای تولید دیگر مشتقات استفاده شوند. روش دوم، تولید آمینواسترها یا آمینوآمیدهای اسیدهای چرب میباشد. در ادامه جزئیات تعدادی از این ترکیبها بیان میشود.

نمک های آمونیوم چهارظرفیتی(کوآتها)، مشتقات بسیار با اهمیت اسیدهای چرب هستند. بار الکتریکی کاتیونی این نمک ها در همه pH ها ثابت میماند. این مواد علاوه بر نرمکنندگی، الکتریسیته ساکن را روی پارچه های مصنوعی کاهش میدهند و همچنین از رشد باکتریها نیز جلوگیری می نمایند. به همین دلیل این ترکیبها به عنوان مواد ضدالکتریسته ساکن و ضد میکروب و باکتری نیز به کار میروند.

نرمکنهای کاتیونی که دارای دو دنباله چرب C۱۸ متصل به نیتروژن میباشند، زیردست بسیار نرم و پَرمانند به منسوجات می بخشند. نرمکنهای کاتیونی که ساختار دی-تالو آمین دارند، به عنوان ماده کمکی برای آبکشی، شست و شو و خشککردن خانگی استفاده میشوند و به خوبی نرمکنهای درون کارخانه ها عمل مینمایند.

ویژگیهای نرمکنهای کاتیونی

مزایا

- نرمکنهای کاتیونی با غلظت بسیار کم، زیردست بسیار نرم، پَرمانند و ابریشمی به بسیاری از پارچه ها میبخشند و از حمامهای رنگرزی و آبکشی رمقکشی میشوند. این نرمکنها از محلول های اسیدی نیز رمقکشی میشوند.

- نرمکنهای کاتیونی مقاومت جرخوردگی، مقاومت سایشی و قابلیت دوخت پارچه (Fabric Sew Ability )را بهبود میدهند. همچنین خواص آنتیاستاتیک (ضد الکتریسیته ساکن) الیاف مصنوعی را نیز تقویت میکنند. این مواد با بیشتر فرآیندهای رزینی سازگار هستند و برای پارچههایی که قرار است پرزدار یا مخملنما شوند، مناسب میباشند.

معایب

- نرمکنهای کاتیونی با مواد کمکی آنیونی سازگار نیستند و مقاومتی ضعیف در برابر زرد شدن دارند.

- این مواد ممکن است شید رنگی را تغییر دهند و یا بر ثبات نوری برخی از رنگزاها تاثیر بگذارند.

- نیتروژن ترکیبات کاتیونی، میتواند کلر حاصل از حمامهای سفیدگری را جذب کند و کلر آمین تشکیل دهد. این مواد بر چرکزدائی (Soiling) و عوامل چرک زدا(Soil Removal) تأثیر میگذارند و امکان دارد در برخی از پارچهها ویژگی ضدآب به وجود آورند که نامطلوب باشد.

- در هنگام کاربرد مواد مذکور بر روی سطح منسوجات، با توجه به قرارگیری گروههای آبگریز به سمت خارج ، سطح منسوج دارای حالت آب گریز شده و خصوصیات ترشوندگی آن افت میکند.

نرمکنندههای آمفوتریک

فرمولاسیون های مبتنی بر مواد آمفوتریک معمولاً برای محصولات خاص با کاربرد های خاص مناسب است. محصولات آمفوتریک زیردست خوبی به پارچه میدهند و معمولاً با رنگ سفید منسوج سازگار میباشند. پارچه خواص آبدوستی و ضد استاتیک عالی پیدا کرده و در این ترکیبات لایههای بسیار ضخیم هیدرات بر روی گروههای کاتیونیک و آنیونیک ساختاری، سبب ایجاد خواص مذکور میشود. همچنین این ترکیبات در مقایسه با ترکیبات کاتیونیک مشابه، مشکلات زیست محیطی کمتری ایجاد مینمایند. علاوه بر این نرمکنندههای آمفوتریک به پوست بسیار حساس هستند و اغلب تجزیهپذیر است.کاربرد اصلی نرمکنندههای آمفوتریک در محصولات پارچهای و بهداشتی است.

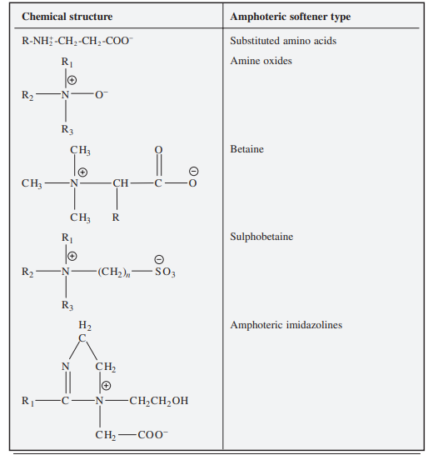

نرمکنندههای غیریونی

نرمکنندههای غیریونی هیچ بار الکتریکی را حمل نمیکنند و بنابراین خنثی هستند.استفاده از این مواد در غلتکهای پد منگل (فرایند تکمیل منسوجات) ضروری میباشد. نرمکنهای غیریونی از اولین مواد تکمیلی مورد استفاده محسوب میشود. آنها سطح فعالهای محلول در آب بوده که قابل یونیزه شدن نمیباشند و اغلب جهت تکمیل پارچههای سفید گرد و تختبافت خصوصاً سلولزی بکار میروند.

نرمکنهای مذکور به علت غیریونی بودن قادر به استفاده همزمان در محیط های آنیونی و کاتیونی بوده و ترجیحاً در فرآیند سفیدگری همراه سفیدکننده بکار میروند. اگرچه نرمکنهای غیر یونی مشکلات زرد شدگی در پارچه های سفید را ایجاد نمینمایند و از ثبات حرارتی خوبی برخوردارند اما عدم دوام ( ثبات شستشویی کم) و خاصیت دوخت پذیری نامناسب پارچه های تکمیل شده کاربرد آنها را محدود نموده است.

نرمکنهای غیریونی را می توان به سه گروه تقسیم نمود:

- مشتقات اِتیلن اکسید؛

- سیلیکونها؛

- واکسهای هیدروکربن با ساختار پارافین یا پلی اِتیلن.

نرمکنهایی که دارای ساختار اِتیلن اکسید هستند، در بسیاری از موارد، سطح فعال میباشند و میتوان ساختار آنها را اصلاح نمود تا گروه وسیعی از مواد را تولید نمایند. سیلیکونها را نیز میتوان تغییر داد و انواع مختلفی از محصولات را تولید نمود. امولسیونهای واکس پلی اِتیلن، چه به صورت پلیمرهای با دانسیته بالا و یا با دانسیته پائین، از نظر تجاری در دسترس میباشند. انواع مختلفی از امولسیونکنندهها را میتوان هنگام تولید امولسیون استفاده نمود، در نتیجه ساختار شیمیایی مواد را میتوان تغییر داد تا نیازهای مختلف در صنعت مرتفع شوند.

امولسیونهای پلیاتیلن

امولسیونهای پلیاِتیلن به خوبی خشک میشوند و فیلم های واکسگونه سخت تشکیل میدهند. هنگامیکه امولسیون بر الیاف به کار برده میشود، پوششی واکسگونه بر روی سطح لایهگذاری میکنند که ضریب اصطکاک آن را کاهش میدهد.این پوشش ها محافظت خوبی در برابر برش سوزن و پارگی نخ ایجاد مینمایند و مقاومت سایشی و مقاومت در برابر جرخوردگی را تقویت میکنند.

نرمکنهای غیر یونی اتوکسیله شده

بسیاری از ساختارهای آبگریز گلیکولدار شده پلی اِتیلنی، ذاتاً روغنی یا واکسگونه هستند و به عنوان نرمکنهای غیریونی و روانکنندههای الیاف عمل میکنند. این مواد اجزاء تشکیلدهنده ترکیبهای افزوده شده به فیلامنتها پس از تولید میباشند، به این علت که دارای عملکرد دوگانه میباشند و قادر هستند هم به عنوان روانکننده و هم به عنوان آنتی استاتیک عمل نمایند. علاوه بر این، به آسانی در فرآیندهای پائین رونده برطرف میشوند(Spin Finish).

دو روش مهم برای تولید این مواد وجود دارد:

- اتوکسیلاسیون مستقیم ساختارهای آبگریز؛

- واکنش دادن اسیدهای چرب با پلی اِتیلن گلایکولها.

روش اول مشتقهای اصلی دارای یک گروه چرب را تولید میکند، درحالیکه روش دوم مخلوطی از مشتقات دارای یک و دو گروه چرب را تولید مینماید.

شیمی سیلیکون

برای درک نقش سیلیکونها به عنوان نرمکنهای پارچه، لازم است شیمی تولید این مواد پلیمری بررسی شود. سیلیکون ها (Silicones)پلیمرهای پلیسیلوکسان هستند و در گروه مواد اُرگانومتالیک قرار میگیرند. عنصر سیلیکون به عنوان یک فلز تعریف میشود و به فراوانی در طبیعت به صورت سیلیکا (Silica)(SiO2) یافت میشود. سیلیکون شبیه کربن میباشد، به این دلیل که چهار ظرفیتی است و با سایر عناصر، پیوندکووالانس تشکیل میدهد. ترکیبهای چهار ظرفیتی ساده آن را سیلان (Silanes) مینامند.

سیلیکون با کربن یک پیوند کووالانس تشکیل میدهد که منجر به تولید گروهی از مواد میشود که به عنوان ارگانوسیلان شناخته میشوند. برای مثال متیلکلرید با سیلیکون واکنش می دهد و مخلوطی از سیلآنها را تشکیل میدهد. دی متیلدیکلروسیلان، پلیسیلوکسانهای خطی را تشکیل میدهد که روغنهای شفاف در آب میباشند و دارای روانکنندگی عالی هستند. ویسکوزیته روغن با وزن مولکولی تغییر میکند. با استفاده از مونومرهای مناسب و گروههای واکنش پذیر، میتوان پلیسیلوکسانها را (که بیشتر به نام سیلیکونها معروف هستند)، به صورت رزینهای سه بعدی و الاستومرهایی با وزن مولکولی بالا نیز تولید نمود.

نرمکنهای سیلیکونی

نرمکنهای سیلیکونی دارای اهمیت زیادی برای شرکتهای تولیدکننده هستند.خاصیت نرمکنندگی و یکنواختکنندگی حاصل از سیلیکون ها از همهی گروههای نرمکنندهی دیگر بیشتر است. میتوان امولسیونهای میکرو و نیمه میکرو را با دستورالعملهای امولسیونکنندهی مخصوص با استفاده از سیلیکون های آمینو تهیه کرد. اندازه ی کم ذرات در امولسیون های میکرو و نیمه میکرو اجازه میدهد مواد افزودنی به هستهی الیاف نفوذ کرده و به این ترتیب به خوبی توزیع میشوند. میکروامولسیونهای سیلیکونی به پارچه ها نرمی فوق العاده و یکنواختی سطحی متمایز بدون داشتن ظاهری چرب میبخشد. ویژگیهای تکنولوژیکی پارچه با استفاده از سیلیکونها بهبود یافته (مانند مقاومت در برابر سایش و چین خوردگی) و قابلیت دوخت و الاستیسیته پارچه را بهینه میکند.

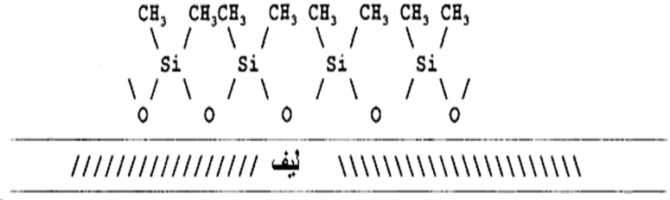

ساختمان شیمیایی نرمکننده سیلیکونی شامل زنجیر خطی بلند حاوی اتم های سیلیکون و اکسیژن است. معمولاً دو گروه آلی مثل متیل به هر اتم سیلیکون متصل است. بنابراین میتوان گفت که این ساختمان در اصل پلی سیلیکون میباشد. سیلیکون ها از گرانترین نرمکنندهها در صنعت نساجی میباشد.

افینیته این نرمکنندهها کم میباشد بنابراین از روش پد برای کاربرد آنها استفاده میشود. در این روش کالا در حمام حاوی نرمکننده قرار گرفته و سپس آبگیری شده و در حرارت معینی خشک میگردد. این گروه از نرمکنندهها سازگاری خوب با انواع رنگ ها و مواد تکمیلی دارند بنابراین در طی رنگرزی یا عملیات تکمیلی میتوان از آنها استفاده نمود. این گروه از نرمکنندهها بسیار سازگار با دیگر مواد تکمیلی در طی فرآیندهای نساجی هستند.

سه نوع مختلف از پلیمرهای سیلیکونی به عنوان نرمکنهای نساجی شناخته میشوند.

- سیالهای دی متیل امولسیونی Emulsified Dimethyl Fluids

- سیالهای واکنشپذیر امولسیونی را که دارای گروه های Si-H میباشند و این گروهها در سر تا سر پلیمر به صورت یکنواخت پخش شدهاند.

- نوع سوم دارای گروههای عاملی آمینو یا اپوکسی میباشد که بر زنجیر اصلی پلیمر جای گرفته اند. بیان شده است که سیلیکونهای دارای گروههای عاملی آمین و اپوکسی ، نرمترین زیردست ممکن را ایجاد مینمایند و کارایی اتوی دائم روی پارچههای پنبهای را بهبود میبخشند.

سیالهای دیمتیل

این سیالها در آب شفاف هستند و با گذشت زمان و حرارت دادن تغییر رنگ نمیدهند. این مواد زیردستی نرم و ابریشم مانند را در پارچهها ایجاد مینمایند. سیالهای دیمتیل در پارچهها علاوه بر نرمی، تا حدی ویژگی دفع آب نیز ایجاد مینمایند.تصویر زیر نمایی از آرایش یافتتگی سیال های دی متیل بر روی سطح لیف است.

سیلیکونهای دارای گروه عاملی آمین Amino Functional Silicons

سیلیکونهای دارای گروه عاملی آمین در pH های اسیدی کاتیونی میشوند و از حمامهای آبکی(حمامی که قسمت اعظم آن آب است) رمق کشی میگردند.

سیلیکونهای دارای گروه عاملی اپوکسی Epoxy Functional Silicones

گروه های عاملی اپوکسی را میتوان توسط افزودن گروه های مناسب به زنجیر اصلی پلیمر سیلیکون، به این پلیمر اضافه کرد. واکنشپذیری اپوکسی باعث ایجاد پیوندهای عرضی دارای توانایی واکنش دادن با هیدروکسیلهای لیف میشود. این نرمکنها نسبت به شست و شوی مکرر پایداری زیادی دارند.

از لحاظ بعد و اندازه، نرمکنهای سیلیونی به دو دسته تقسیم میشوند :

نرمکنهای میکرو سیلیکونی

میکروسیلیکونها از امولسیونهای با اندازه ذرات کوچکتر از ۸۰ نانومتر به نام میکروامولسیون تشکیل شدهاند. این امولسیونهای ریز قادرند به آسانی به داخل نخ نفوذ کرده و بین الیاف مستقل قرار گیرند و بدین سبب منجر به نرمیداخلی بسیار خوبی در منسوجات میشوند.

نرمکنهای مذکور اغلب آبگریز بوده و در پارچههای سفید زرد شدگی فنلی ایجاد مینمایند.

نرمکنهای ماکرو سیلیکونی

ماکروسیلیکونها از امولسیونهای با اندازه ذرات ۱۲۰ نانومتر به نام ماکروامولسیون تشکیل یافتهاند. این امولسیونها قادر به نفوذ به داخل نخ نبوده و تنها بر روی سطح آن قرار میگیرند و زیردست سطحی بسیار خوبی ایجاد مینمایند.

نرمکنهای مذکور تا حد زیادی از چروکپذیری پارچه جلوگیری کرده، سبب بهبود دوختپذیری پارچه و افزایش ثبات سایشی آن میگردند. ماکرو سیلیکونها مانند میکروها اغلب آبگریز بوده و نسبت به آنها از دوام کمتری برخوردارند. در شکل ۱۵ تأثیر مقدار سیلیکون (ماکرو و میکرو) روی نرمی منسوج تکمیلی آورده شده است.

زرد شدگی بر اثر مصرف نرمکنهای سیلیکونی :

اگرچه نرمکنهای دارای بنیان اتیلن دیآمین زیردست بسیار عالی ایجاد مینمایند اما ضعف آنها در ایجاد زرد شدگی در پارچه است.درجه زرد شدن با افزایش گروه های آمینوی پلیمر افزایش یافته و با زمان و درجه حرارت اعمال شده برای خشک کردن پارچه ارتباط مستقیم دارد.

با این توضیح مشخص میشود که پدیده زرد شدگی به عنوان یک مشکل مهم به هنگام استفاده از رزینهای ضد چروک مطرح است، زیرا برای ایجاد پلیمریزاسیون در این رزینها به حرارت بیشتری نیاز داریم، لذا برای فرآیند رمقکشی و جذب در جایی که تنها خشک کردن مورد نیاز باشد موضوع زرد شدن کمتر مطرح است .بخشی از زرد شدن به علت اکسید شدن گروه رادیکال آمینو در حضور هوا و حرارت و کاتیونهای فلزی میباشد .در این فرآیند از گروه آمینو، گروه های آزو و آزوکسی تشکیل میشود و اعتقاد بر این است که مواد فوق عامل ایجاد پدیده زرد شدگی هستند.

مزایا

- سیلیکونها روغن های شفاف در آب هستند که در برابر حرارت و نور پایداری دارند و موجب تغییر رنگ پارچه نمیشوند.

- آنها زیردستی نرم و صاف را ایجاد میکنند و برای کالاهای سفید ترجیح داده میشوند.

- این مواد مقاومت سایشی و جرخوردگی را تقویت میکنند و کیفیت دوخت و دوز پارچهها را بسیار بهبود میدهند.

- سیلیکونهای دارای گروه عاملی آمین درجه DP کالاهای پنبه ای را افزایش میدهند.

- سیلیکونهای دارای گروه عاملی اپوکسی بسیار پایدارتر میباشند.

معایب

- سیلیکونها موادی آب گریز هستند. این ویژگی، آنها را به عنوان نرمکنهای حوله، نامناسب میسازد.

- سیلیکونها در مقایسه با نرمکنهای هیدروکربنی گرانتر میباشند.

- سیلیکونهای دارای گروه عاملی آمین بر اثر حرارت دادن و گذشت زمان تغییر رنگ میدهند.

- امکان دارد این مواد در رنگرزی مجدد (Redying) ضایعات کالاهای با کیفیت، اخلال ایجاد نمایند.

نرمکنندههای چند منظوره

یک نرمکنندهی مدرن باید چند منظوره باشد. محصولاتی که فقط براساس اسید آمین چرب متراکم ساخته شدهاند امروزه در عمل کمتر یافت میشوند. علاوه بر ایجاد زیردست نرم، نرمکنندههای چند منظوره باید اهداف دیگری مانند آبدوستی، قابلیت دوخت، ضد استاتیک، یکنواختی سطحی، ثبات ابعادی و شستوشویی و غیره داشته باشند. این نرمکنندهها حاوی مواد افزودنی بیشتری هستند. با انتخاب فرمول مناسب، می توان خواص را در بسیاری از زمینهها گسترش داد.