چکیده

ظاهر پارچه یکی از معیارهای مهم و تعیینکننده کیفیت پارچه میباشد و در صنعت نساجی یک اصل مهم و ارزشمند محسوب میگردد . کنترل کیفیت محصولات نساجی در هنگام تولید از اهمیت فراوانی برخوردار است زیرا مستقیما بر روی قیمت محصول نهایی تاثیر گذار است.پارچههای تاری پودی در فرآیند تولید تحت تاثیر عوامل مختلفی قرار میگیرد و میتواند عیوبی را به خود اختصاص دهد که کیفیت و ظاهر پارچه را تحت تاثیر قرار دهد .درحال حاضر تشخیص عیوب پارچههای تاری پودی به صورت چشمی و توسط انسان انجام میشود. بنابراین بررسی و شناسایی و هم چنین داشتن اطلاعات دقیق از عیوب موجود در پارچههای تاری پودی یک امر ضروری به شمار میآید . هدف از این مطالعه آشنایی با انواع عیوب موجود در پارچههای تاری پودی و طبقهبندی آنها و هم چنین بررسی دلایل ایجاد عیوب و راهحلهای بر طرف کردن عیوب های ایجاد شده در پارچههای تاری پودی است .

۱- مقدمه :

در صنایع نساجی پارچه تولید شده توسط دستگاه بافندگی در طول فرآیند تولید تحت تاثیر عوامل مختلفی بیرونی از جمله مواد کثیف خارجی در نخ، وجود الیاف اضافی بر روی ماشین بافندگی که وارد بافت میشوند و یا عواملی دیگری مانند خطاهایی که توسط اپراتورها یا توسط دستگاهها در فرآیند بافندگی به وجود میآید باعث به وجود آمدن عیبهایی در پارچه تولید شده میشود و کیفیت محصول نهایی را تحت تاثیر قرار داده و باعث افزایش هزینههای ناشی از تولید محصول نهایی و افت قیمت نهایی محصول میشود. در صنعت نساجی ظاهر پارچه یکی از فاکتورهای تعیینکننده در کیفیت پارچه میباشد و بر ارزش و قیمت نهایی محصول تولید شده تاثیر مستقیم دارد. تولیدکنندهای میتواند دارای بیشترین سود شود که بتواند هم هزینه کمتری را برای تولید پارچه پرداخت نماید و هم کیفیت محصول نهایی را حفظ نماید. در مورد محصولات صنایع نساجی با توجه به کاربرد ظاهری آنها افت کیفیت به دلیل عیبهایی است که در ظاهر پارچه به وجود آمده است و باعث افزایش هزینههای تولید بر روی کل محصول و عرضه آنها با قیمت کمتر به بازار میگردد. علاوه بر آن عیبهای موجود بر روی پارچه باعث تولید محصول درجه دو در باقی مراحل میشود و این موضوع خود باعث افزایش ضایعات نسبت به عیب واقعی در محصول میشود. هم چنین وجود عیب در پارچهها باعث تاخیر زمانی در برنامههای تولید و افزایش هزینههای ناشی از آن میشود [۱-۳]. بنابراین با شناسایی و بررسی دقیق محصول برای پیدا کردن عیوب میتوان از ایجاد هزینههای اضافی جلوگیری کرد تا تولید باصرفهتر شود. در یک مطالعهای بیان کردند که شناسایی و درجه بندی عیوب اثر مستقیمی بر روی هزینههای نهایی ناشی از عیوب پارچه دارد[۴].

با توجه به موارد ذکر شده به نظر میرسد بررسی و شناسایی و هم چنین داشتن اطلاعات دقیق از عیوب موجود در پارچههای تاری پودی یک امر ضروری است. هدف از این مطالعه آشنایی با انواع عیوب موجود در پارچههای تاری پودی و طبقهبندی آنها و هم چنین بررسی دلایل ایجاد عیوب و راهحلهای برطرفکردن عیوب ایجاد شده در پارچههای تاری پودی است.

۲- مواد و روشها

جهت دستهبندی انواع عیوب بافندگی در بازه زمانی یک سال، کلیه عیوب موجود در پارچههای بافته شده تاری پودی توسط اپراتور فرآیند کنترل کیفیت محصول خام بافندگی ثبت شدند. همچنین گزارشات کنترل کیفی ماهانه نیز برای عیوب بافندگی تهیه و تحلیل میشدند. نحوه رفع عیب و دلیل ایجاد آن توسط فرآیند اقدام اصلاحی پیگیری و نتیجه به صورت پژوهش حاضر تهیه گردید.

۳- بحث و نتایج

عیوب موجود در پارچههای تاری پودی به دو دسته عیوب تاری و عیوب پودی تقسیمبندی میشوند که در ادامه به علل ایجاد و راهحلهای موجود برای اصلاح این عیوب خواهیم پرداخت[۵-۹].

۱-۳ انواع عیوب تاری

به اشکالات و عیبهایی که در راستای تار پارچه به وجود میآید و سطح و ظاهر پارچه را تحت تاثیر قرار میدهد عیوب تاری گفته میشود که در ادامه به معرفی آنها میپردازیم.

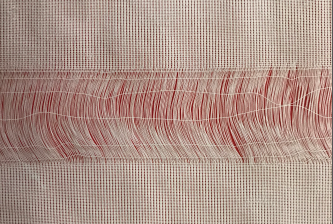

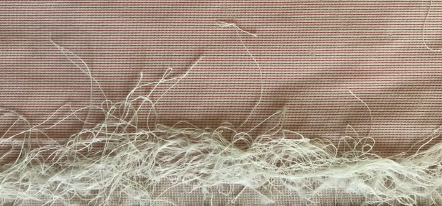

۱-۱-۳ شلی نخ تار

به شلپیچی پارچه و نداشتن کشش مناسب نخ تار گفته میشود. از علل به وجود آمدن این عیب میتوان به کم بودن کشش نخ تار، چله دارای نخ تار پاره شده یا شکسته شده و نایکنواخت بودن سطح چله مخصوصاً ماشینهای چلهپیچی بخشی اشاره کرد. از راهحلهای موجود برای اصلاح این عیب میتوان به یکنواخت بودن کشش در نخ تار، کنترل نخ پارگی و مواظبت از پارچه و رفع ایرادات مقدمات بافندگی اشاره کرد. عیب شلی نخ تار در شکل ۱ نشان داده شده است.

شکل۱- شلی نخ تار

۲-۱-۳ دو تاری

به نخکشی اشتباه در ماشین بافندگی و وجود دو نخ تار در یک میلمیلک گفته میشود. از علل شکل گرفتن این عیب بر روی سطح پارچه میتوان به عبور دو نخ تار از یک لامل، عبور دو نخ تار از یک میلمیلک، گره زدن یک نخ به نخ دیگر در چلهپیچی، لرزش نداشتن لاملهای ماشین، عمل نکردن لامل و جفت شدن نخ با نخ کناری اشاره کرد. از راهحلهای موجود برای رفع این عیب میتوان به دقت بالای اپراتور و کارگر، کنترل عبور نخ از لامل، ورد، میلمیلک، عدم لرزش لامل و عملکرد مناسب لامل اشاره کرد. عیب دوتاری در شکل۲ نشان داده شده است.

شکل۲- دوتاری

۳-۱-۳ شکستگی تار یا پارگی تار

به شکستگی و بریدگی نخ به علت قرارگیری در زاویه نامتعارف گفته میشود. پارگی تار، تار جا افتاده، عمل نکردن لامل، طراحی اشتباه شانه و نخ نامناسب از علل به وجود آمدن این عیب میباشد. دقت و عملکرد مناسب اپراتور، مواظبت از پارگی نخ تار، عملکرد مناسب لامل، طراحی مناسب شانه و استفاده از نخ مناسب و با کیفیت از راهکارهای موجود برای رفع این عیب میباشد. عیب شکستگی تار یا پارگی در در شکل ۳ نشان داده شده است.

شکل ۳- شکستگس تار یا پارگی تار

۴-۱-۳پارگی فیلامنت

به پارگی تعدادی از فیلامنتهای نخ و باز شدن آنها و ایجاد پرز در سطح پارچه گفته میشود. مشکلدار بودن نخ، تنظیمات نامناسب بافت، شل بودن نخ تار و سفت بودن نخ تار از علل به وجود آمدن این عیب در سطح پارچه میباشد. با دقت عمل کردن کارگر و اپراتور اصلاح بعد یافتن ایراد، اطمینان از مشکل دار نبودن نخ، شل و سفت نبودن نخ تار از راه کارهای موجود برای رفع این عیب میباشد. عیب پارگی فیلامنت در شکل ۴ نشان داده شده است.

شکل ۴- پارگی فیلامنت

۵-۱-۳ فلوت

به بافت نرفتن دستهای از تارها به صورت پیوسته یا مقطعی گفته میشود. فرمان نادرست موتور دیفرانسیل و کشیدن پارچه به سمت غلتک برداشت از علل به وجود آمدن این عیب در سطح پارچه میباشد. دقت کردن اپراتور و کارگر و آموزش اپراتور و کارگر از راهکارهای موجود برای رفع این عیب میباشد. عیب شناوری نخ تار یا فلوت در شکل ۵ نشان داده شده است.

شکل۵- فلوت

۶-۱-۳ قفسه تاری

به بافت نرفتن نخ در جهت تار عیب قفسه تاری گفته میشود. چسبندگی نخها به هم، ایجاد فیلامنتهای پاره شده و استفاده نامناسب از راهنمای نخ از علل به وجود آمدن این عیب میباشد. افزایش دقت و خود کنترلی، اطمینان از عملکرد صحیح دستگاه بافندگی و استفاده مناسب از راهنمای نخ از راهکارهای موجود برای رفع این عیب میباشد. عیب قفسه تاری در شکل ۶ نشان داده شده است.

شکل۶- قفسه تاری

۷-۱-۳ سابیدگی پارچه

به سابیدگی و ایجاد حالت پرز مانند در جهت تاری پارچه گفته میشود. از علل به وجود آمدن این عیب در سطح پارچه میتوان به استفاده از شانه نامناسب، میله آجدار نامناسب، غلتک موکتی و سمباده نامناسب و میلمیلک نامناسب اشاره کرد. چک کردن مرتب دستگاه افزایش دقت و کنترل اپراتور، استفاده از شانه مناسب و استفاده از میلمیلک مناسب از راهکارهای موجود برای رفع این عیب میباشد. عیب سابیدگی سطح پارچه در شکل ۷ نشان داده شده است.

شکل ۷ – سابیدگی پارچه

۸-۱-۳ غلطی تار

به نخکشی اشتباه ماشین بافندگی و ایجاد یک فضای خالی در سطح پارچه غلطی تار گفته میشود. نخکشی اشتباه بافنده، نخکشی نامناسب شانه، نخکشی نامناسب ورد و لامل و نخکشی نامناسب میلمیلک از علل به وجود آمدن این عیب در سطح پارچه میباشد. افزایش دقت اپراتور و نخکشی مناسب و با دقت از راهکارهای موجود برای رفع این عیب میباشد. عیب غلطی تار در شکل ۸ نشان داده شده است.

شکل ۸- غلطی تار

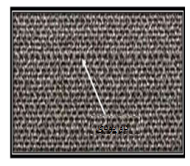

۹-۱-۳ نپ

به ایجاد نقاط پرز در سطح پارچه گفته میشود. کشش بیش از حد نخ تار، تنظیمات نامناسب بافت، عدم بازرسی دستگاه و عدم بررسی نخ تار از علل به وجود آمدن این عیب میباشد. کاهش فشار نخ تار، بازرسی و کنترل بیشتر نخ تار، تنظیمات مناسب بافت، چک کردن ماشین و افزایش دقت اپراتور از راهکارهای موجود برای رفع این عیب میباشد. شکل ۹ عیب نپ را نشان میدهد.

شکل ۹- نپ

۱۰-۱-۳ لکه روغنی

به وجود هر گونه کثیفی روی نخ یا ماشین بافندگی که باعث کثیف شدن سطح پارچه میباشد گفته میشود. روغن کاری بیش از اندازه ماشین ، نامناسب بودن قطعات عبور پود، کشش نامناسب نخ تار، خطای اپراتور و تمیز نبودن قطعات دستگاه از علل به وجود آمدن این نوع عیب در سطح پارچه میباشد. افزایش دقت اپراتور، چک کردن قطعات دستگااه و صحت از تمیز و بدون ایراد بودن، کشش مناسب نخ تار، روغن کاری به اندازه ماشین و مناسب و تمیز بودن قطعات عبور پود از راهکارهای موجود برای رفع این عیب میباشد. عیب لکه روغنی در شکل ۱۰ نشان داده شده است.

شکل ۱۰- لکه روغنی

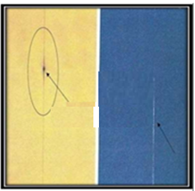

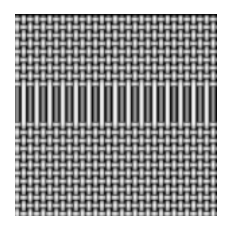

۱۱-۱-۳ تراکم ناکافی تار در پارچه

به طراحی اشتباه و تراکم ناکافی تار در پارچه گفته میشود. اشتباه طراح و تراکم ناکافی شانه از علل به وجود این عیب در سطح پارچه میباشد. دقت بیشتر طراح، اطمینان از عملکرد مناسب دستگاه و نمره مناسب شانه از راهکارهای موجود برای اصلاح این عیب میباشد. عیب تراکم ناکافی تار در پارچه در شکل ۱۱ نشان داده شده است.

شکل ۱۱- تراکم ناکافی تار در پارچه

۲-۳ عیوب پودی

به اشکالات و عیبهایی که در راستای پوی پارچه به وجود میآید و سطح و ظاهر پارچه را تحت تاثیر قرار میدهد عیوب پودی گفته میشود که در ادامه به معرفی آنها میپردازیم.

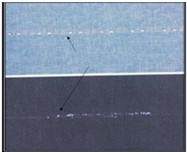

۱-۲-۳ خط استارت

به ایجاد فاصله بر روی پارچه در شروع عملیات بافندگی عیب خط استارت گفته میشود. شروع بد عملیات بافندگی و عدم دقت بافنده از علل به وجود این عیب در سطح پارچه میباشد. برگرداندن پل نخ تار به موقعیت عقب، تغییر درجه استپ ماشین و بازرسی تنظیمات لنت ترمز درام از راهکارهای موجود برای رفع این عیب میباشد. عیب خط استارت در شکل ۱۲ نشان داده شده است.

شکل ۱۲- خط استارت

۲-۲-۳ کشیدگی چله به سمت جلو

به ایجاد فاصله بین خطوط بافت گفته میشود. عیب ماشین از جمله دیفرانسیل چله یا عیب برقی ماشین و سفت نکردن چرخ دهندههای ماشین چله از علل به وجود آمدن این عیب میباشد. از راهکارهای موجود برای رفع این عیب میتوان به رفع ایرادات ماشین و سفت کردن چرخ دنده های ماشین چله اشاره کرد. عیب کشیدگی چله به سمت جلو در شکل ۱۳ نشان داده شده است.

شکل ۱۳- کشیدگی چله به سمت جلو

۳-۲-۳ پود پارگی یا پود شکستگی

به بریدگی پود هنگام پودگذاری گفته میشود. که از علل به وجود آمدن این عیب در سطح پارچه میتوان به قیچی نامناسب، گریپر قوی، سرعت بالای ماشین، کیفیت پایین پود، تنظیمات نامناسب، مشکل رزرو پود، راهنمای نامناسب و پودگذار نامناسب اشاره کرد. استفاده ازقیچی مناسب، استفاده از گریپر مناسب، کاهش سرعت ماشین، اطمینان از کیفیت نخ پود، تنظیمات مناسب، برطرف کردن مشکل رزرو پود، استفاده از راهنمای مناسب و پودگذار مناسب از راهکارهای موجود برای رفع واصلاح این عیب میباشد. عیب پود پارگی یا پود شکستگی در ۱۴ نشان داده شده است.

شکل ۱۴- پود پارگی یا پود شکستگی

۴-۲-۳ دو پودی

به قرار گرفتن دو پود در کنار هم در پارچه دو پودی گفته میشود. عدم پودیابی ماشین، پود دوبل، رزرو نامناسب پود و عدم استفاده از پودگذار سالم و مناسب از علل به وجود آمدن این عیب میباشد. تغییر زاویه برش، تغییر تیغه کاتر، دقت بالای اپراتور و چک کردن این مسائل و اطمینان از عدم بافته شدن دو نخ پود در یک دهنه از راهکارهای موجود برای رفع این عیب میباشد. عیب دو پودی در شکل ۱۵ نشان داده شده است.

شکل ۱۵- دو پودی

۵-۲-۳ شلی نخ پود

به نبود کشش مناسب در نخ پود و شلی آن در بافت گفته میشود. کشش نامناسب نخ پود، رزرو نامناسب نخ پود روی آکومولاتور و تنظیمات نامناسب بافت از علل به وجود آمدن این عیب میباشد. تنظیمات یکنواخت دستگاه، رزرو مناسب نخ پود روی آکومولاتور، کشش مناسب نخ پود، دقت بالای اپراتور و چک کردن مرتب دستگاه از راهکارهای موجود برای رفع این عیب میباشد. عیب شلی نخ پود در شکل ۱۶ نشان داده شده است.

شکل ۱۶- شلی نخ پود

۶-۲-۳ برگشت پود

به برگشت پود به سمت حاشیه و باز شدن آن در حاشیه پارچه گفته میشود. عملکرد نامناسب کاتر، کشش پود نامناسب، صفر نامناسب ماشین، گیرنده نخ نامناسب، ارتفاع نامناسب ورد ها و ارتفاع نامناسب قاب تمپل از علل ایجاد این عیب در سطح پارچه میباشد. از راهکارهای موجود برای اصلاح این عیب میتوان به تغییر درجه برش کاتر، تغییر تیغه برش کاتر، دقت بالای اپراتور و چک کردن این مسائل، کشش پود مناسب، گیرنده نخ مناسب، ارتفاع مناسب وردها و ارتفاع مناسب قاب تمپل اشاره کرد. عیب برگشت پود در شکل ۱۷ نشان داده شده است.

شکل ۱۷- برگشت پود

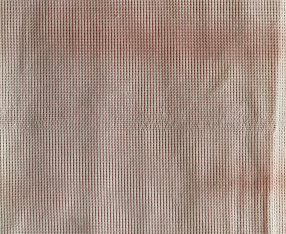

۷-۲-۳ تمپل زدگی یا رد تمپل

به اثر سوزن یا رد تمپل در سطح پارچه گفته میشود. فشار بیش از حد تمپل به روی پارچه، کشش نامناسب نخهای تار، میله آجدار نامناسب، تمپل نامناسب برای بافت و نمره های سوزن تمپل نامناسب از علل ایجاد این عیب در سطح پارچه میباشد. از راه کارهای موجود برای رفع این عیب میتوان به تنظیمات مناسب مربوط به تمپل، کشش مناسب نخهای تار، استفاده از تمپل مناسب و نمره سوزن تمپل مناسب اشاره کرد. عیب تمپل زدگی با رد تمپل در شکل ۱۸ نشان داده شده است.

شکل ۱۸- تمپل زدگی یا رد تمپل

۸-۲-۳ سوراخ در اثر تمپل

به سوراخ شدن حاشیه پارچه در اثر فشار تمپل به روی پارچه گفته میشود. وجود ایراد در حلقه تمپل، سفت شدن سوزنهای تمپل بر اثر پرز گرفتن تمپل نامناسب و ارتفاع نامناسب قاب تمپل از علل به وجود آمدن این عیب میباشد. از راهکارهای موجود برای رفع این عیب میتوان به تنظیمات مناسب و دقیق قطعات مربوط به تمپل، پرز گیری سوزنهای تمپل، استفاده از تمپل مناسب و ارتفاع مناسب قاب تمپل اشاره کرد. شکل ۱۹ عیب سوراخ در اثر تمپل را نشان میدهد.

شکل ۱۹- سوراخ در اثر تمپل

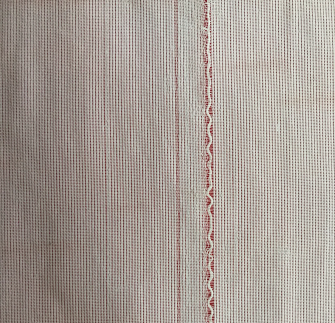

۹-۲-۳ اثر شانه

به اثری که شانه به علت آسیبدار بودن به بافت وارد میکند گفته میشود. آسیبداربودن دندانه شانه از علل ایجاد این عیب میباشد. از راهکارهای موجود برای رفع این عیب میتوان به دقت بالا، یکنواخت بودن تراکم شانه و اطمینان از سالم بودن قطعات اشاره کرد. شکل ۲۰عیب اثر شانه را نشان میدهد.

شکل ۲۰ – اثر شانه

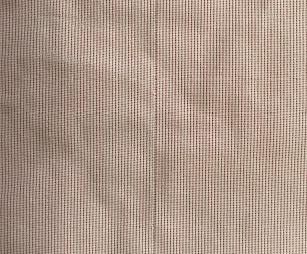

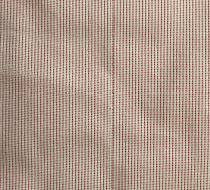

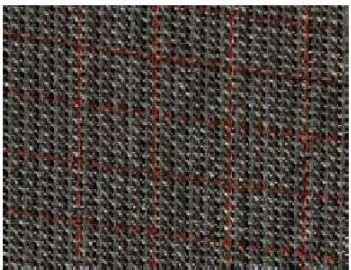

۱۰-۲-۳ اسلاب

به وجود نایکنواختی بر روی پارچه اسلاب گفته میشود. عیوب موجود در نخ یا نایکنواختی نخ، رزرو پود نامناسب، ایراد آکومولاتور و پرزگیری نامناسب آکومولاتور از علل به وجود آمدن این عیب میباشد. اطمینان از کیفیت نخ ، عدم عیوب موجود در نخ یا نایکنواختی نخ رزرو پود مناسب، رفع ایراد آکومولاتور و پرزگیری مناسب آکومولاتور از راهکارهای موجود برای رفع این عیب میباشد. شکل ۲۱ عیب اسلاب روی پارچه را نشان میدهد.

شکل۲۱- اسلاب

۱۱-۲-۳ ناخالصی در نخ

به وجود ناخالصی بر روی نخ و ایجاد بافت نایکنواخت گفته میشود. از علل به وجود آمدن این عیب در سطح پارچه میتوان به وجود هر نوع ناخالصی و مواد خارجی در نخ اشاره کرد که وارد بافت میشود. کنترل مداوم نخ توسط واحد کنترل کیفیت نخ از راهکارهای موثر برای اصلاح این عیب میباشد. در شکل ۲۲ عیب ناخالصی در نخ نشان داده شده است.

شکل۲۲- ناخالصی در نخ

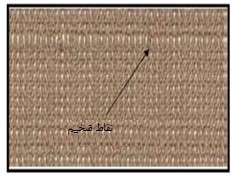

۱۲-۲-۳ نقاط نازک و ضخیم در نخ

به وجود نقاط ضخیم و نازک در نخ و ایجاد نقاط ضخیم و نازک بر روی پارچه گفته میشود. از علل ایجاد این عیب بر روی سطح پارچه نقاط نایکنواخت و نازک و ضخیم بر روی نخ میباشد. از راهکارهای موجود برای رفع این عیب میتوان به کنترل مداوم نخ توسط واحد کنترل کیفیت در هنگام خرید اشاره کرد. عیب نقاط نازک و ضخیم در نخ در شکل ۲۳ نشان داده شده است.

شکل۲۳ – نقاط نازک و ضخیم در نخ

۱۳-۲-۳ نخ پرتاب

به بالا بودن تاب نخ گفته میشود که از علل ایجاد این نوع عیب در سطح پارچه میشود. خریداری یا استفاده نخی با تاب مناسب و چک کردن ظاهر پارچه ا زراهکارهای اصلاح این عیب میباشد. عیب نخ پرتاب در شکل ۲۴ نشان داده شده است.

شکل ۲۴- نخ پرتاب

۱۴-۲-۳ آلودگی و کثیفی نخ

به آلودگی و وجود هر نوع کثیفی در سطح نخ گفته میشود که به علت بافت با نخ کثیف باعث کثیف شدن سطح پارچه میشوند. از راهکارهای موجود برای رفع این عیب میتوان به کنترل و دقت اپراتور و اطمینان از تمیز بودن نخها اشاره کرد. عیب آلودگی و کثیفی نخ در شکل ۲۵ نشان داده شده است.

شکل۲۵- آلودگی و کثیفی نخ

۱۵-۲-۳ نخ زدگی حاشیه

به برگشت تعدادی از نخ پود به سمت حاشیه گفته میشود. کشش نامناسب پود، گیرنده نخ نامناسب، سوزن حاشیه نامناسب، ارتفاع قاب تمپل نامناسب، صفر نامناسب ماشین و ارتفاع ورد نامناسب از علل به وجود آمدن این عیب میباشد. از راهکارهای موجود برای رفع این عیب میتوان به کشش مناسب پود، گیرنده نخ مناسب، سوزن حاشیه مناسب، ارتفاع قاب تمپل مناسب، صفر مناسب ماشین و ارتفاع ورد مناسب اشاره کرد. شکل ۲۶ عیب نخ زدگی حاشیه را نشان میدهد.

شکل۲۶- نخ زدگی حاشیه

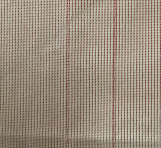

۱۶-۲-۳ باز شدگی حاشیه

به باز شدن حاشیه پارچه در اثر نخکشی نامناسب و کشش نامناسب پود گفته میشود. نخکشی نامناسب، کشش نامناسب پود، گیرنده نخ نامناسب، سوزن حاشیه نامناسب، ارتفاع قاب تمپل نامناسب، صفر نامناسب ماشین و ارتفاع ورد نامناسب از علل به وجود آمدن این عیب میباشد. از راهکارهای موجود برای رفع این عیب میتوان به نخکشی مناسب، کشش مناسب پود، گیرنده نخ مناسب، سوزن حاشیه مناسب، ارتفاع قاب تمپل مناسب، صفر مناسب ماشین و ارتفاع ورد مناسب اشاره کرد. در شکل ۲۷ عیب باز دگی حاشیه نشان داده شده است.

شکل ۲۷- بازشدگی حاشیه

۱۷-۲-۳ کالیبره نبودن دستگاه

از دلایل ایجاد این عیب در سطح پارچه میتوان به کالیبره نکردن مناسب دستگاه، برداشت نامناسب پارچه، عدم کارکرد مناسب دیفرانسیل چله و عیوب برقی ماشین اشاره کرد. کالیبره کردن مناسب دستگاه، برداشت مناسب پارچه، کارکرد مناسب دیفرانسیل چله و رفع عیوب برقی ماشین از راه کارهای موجود برای رفع این نوع عیب میباشد. شکل ۲۸ عیب کالیبره نیودن دستگاه بافندگی را نشان میدهد.

شکل ۲۸- کالیبره نبودن دستگاه

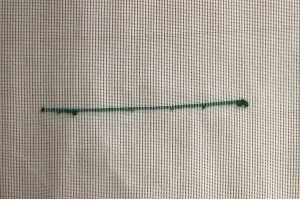

۱۸-۲-۳ نخ بیگانه

به وجود یک نخ نا متعارف در بافت گفته میشود. از علل ایجاد این عیب در سطح پارچه میتوان به کنترل نامناسب نخ در چلهپیچی، عدم کنترل در بافت و وجود کثیفی یا نخهای اضافه در روی ماشین اشاره کرد. دقت بالا در مقدمات بافندگی و کنترل نخ و بافت از راهکارهای موجود برای رفع این عیب میباشد. شکل ۲۹ عیب نخ بیگانه را نشان میدهد.

شکل ۲۹- نخ بیگانه

۱۹-۲-۳ پاملخی

به ناپایداری نخ و پیچیدن به دور خود و قرار گرفتن در همان حالت در دهانه بافت را پاملخی گفته میشود. از علل تشکیل این نوع عیب در سطح پارچه میتوان به تغذیه نامناسب پودی، بازشدن نامناسب نخ از قفسه چلهپیچی و تاب بالای نخ اشاره کرد. از راهکارهای موجود برای رفع این عیب میتوان به تغذیه مناسب پودی، بازشدن مناسب نخ از قفسه چلهپیچی و تاب بالای نخ اشاره کرد. عیب پاملخی در شکل ۳۰ نشان داده شده است.

شکل۳۰- پاملخی

۲۰-۲-۳ پود نصفه

به قرار نگرفتن کامل پود در دهانه بافندگی گفته میشود. کشش پود نامناسب، آکومولاتور نامناسب، بورس آکومولاتور نامناسب، خوراک دهنده نامناسب، گیرنده نخ نامناسب و ارتفاع نامناسب ورد از علل به وجود آمدن این عیب میباشد. از راهحلهای موجود برای اصلاح این عیب میتوان به کشش پود مناسب، آکومولاتور مناسب، بورس آکومولاتور مناسب، خوراکدهنده مناسب،گیرنده نخ مناسب و ارتفاع مناسب ورد اشاره کرد. عیب پود نصفه در شکل ۳۱ نشان داده شده است.

شکل ۳۱- پود نصفه

۲۱-۲-۳ کجی پارچه

به بافت نامناسب و ایجاد کجی در پارچه گفته میشود. کشش نامناسب نخ تار و تغذیه تار نامناسب از علل به وجود آمدن این عیب در پارچه میباشد. کشش مناسب نخ تار و تغذیه تار مناسب از راههای اصلاح این عیب میباشد. عیب کجی پارچه در شکل ۳۲ نشان داده شده است.

شکل ۳۲- کجی پارچه

۲۲-۲-۳ سوراخ بودن پارچه

به سوراخ بودن سطح پارچه در اثر بافت نامناسب گفته میشود. خطای اپراتو و قرار گرفتن اشیایی بین غلتک موکتی و سمباده و پارچه از علل به وجود آمدن این عیب در سطح پارچه میباشد. دقت اپراتور و چک کردن مرتب دستگاه از راه کارهای اصلاح این عیب میباشد. عیب سوراخ بودن پارچه در شکل ۳۳ نشان داده شده است.

شکل ۳۳- سوراخ بودن پارچه

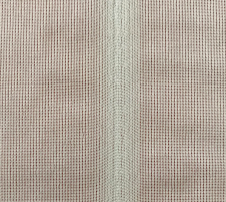

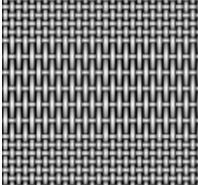

۲۳-۲-۳ تراکم ناکافی پود در پارچه

به تراکم نامناسب در جهت پود پارچه در اثر تنظیمات نامناسب دستگاه گفته میشود. دنده تراکم نامناسب، Take offو let off نامناسب و شل کردن دیفرانسیل چله از علل به وجود آمدن این عیب در سطح پارچه میباشد. دنده تراکم مناسب Take offو let off مناسب و شل نبودن دیفرانسیل چله از راهکارهای موجود برای اصلاح این عیب در سطح پارچه میباشد. شکل تراکم ناکافی پود در پارچه در شکل ۳۴ نشان داده شده است.

شکل۳۴- تراکم ناکافی پود در پارچه

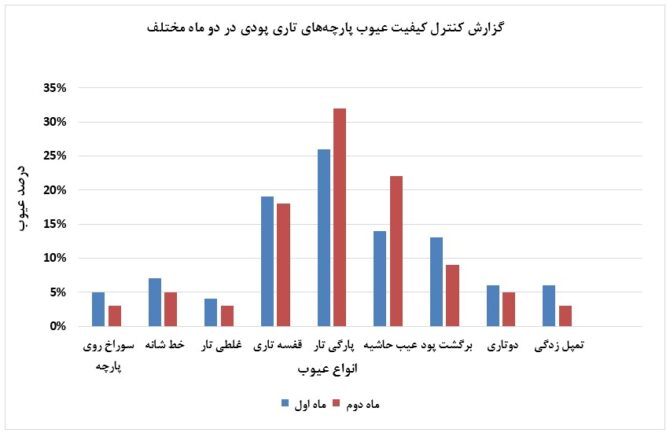

۴- تحلیل آماری عیوب پارچههای تاری پودی در دو ماه مختلف

با توجه به جدول ارائه شده و جمع آوری اطلاعات از درصد عیوب در طی دو ماه مختلف و بعد از شناسایی عیوب و آشنایی با رفع ایراد با ایجاد تنظیمات و انجام راهحلها برای رفع ایراد همانطور که طبق نمودار، مشاهده میشود بعد از اقدامات اصلاحی درصد انواع عیوب کاهش یافته است.

جدول ۱ ) گزارش کنترل کیفیت عیوب مختلف پارچههای تاری پودی در دو ماه مختلف

| ماه دوم | ماه اول | انواع عیوب

|

| ۳% | ۵% | سوراخ روی پارچه |

| ۵% | ۷% | خط شانه |

| ۳% | ۴% | غلطی تار |

| ۱۸% | ۱۹% | قفسه تاری |

| ۳۲% | ۲۶% | پارگی تار |

| ۲۲% | ۱۴% | عیب حاشیه |

| ۹% | ۱۳% | برگشت پود |

| ۵% | ۶% | دوتاری |

| ۳% | ۶% | تمپل زدگی |

شکل ۳۵- بررسی میزان عیوب در دو ماه مختلف بعد از انجام اصلاحات

۵- نتیجه گیری

هدف از این مطالعه آشنایی با انواع عیوب موجود در فرآیند بافندگی در پارچههای تاری پودی و آشنایی با دلایل ایجاد و هم چنین رفع عیوبهای شناسایی شده میباشد. با توجه به اینکه کیفیت و ظاهر پارچه یک اصل مهم و ارزشمند در صنعت نساجی محسوب میشود، شناسایی و برطرف کردن انوع عیوب موجود در فرآیند بافندگی امری ضروری میباشد زیرا مستقیماً بر قیمت محصول نهایی و هزینه ناشی از تولید آن بستگی دارد. در این مطالعه به انواع عیوب پارچههای تاری پودی در فرآیند بافندگی و هم چنین دلایل ایجاد و راهحلهای آنها پرداخته شده است. هم چنین یک مقایسه آماری در دو ماه مختلف بر روی عیوب انجام شده است. نتیجه میشود که با شناسایی و تشخیص عیوب و ارائه راهکارهای مناسب و تنظیمات دستگاه و اقدامات لازم برای رفع ایراد درصد انواع عیوب به طور چشم گیری کاهش پیدا میکند.