فشارسنج های هوا و کاربرد آن در صنعت ریسندگی-کنترل یکنواختی فتیله

قاسم حیدری، فوق لیسانس تکنولوژی نساجی

سنسور های فشار (pressure transducer) شامل در اندازه گیری دمش هوای فشرده و مکش هوا در ماشین آلات صنعتی کاربرد فراوانی دارد. هوای فشرده جهت عملکرد جک های پنوماتیک، دمش های نظافتی و ایرجت های عملیاتی کاربرد دارد. از طرفی، با توجه به اینکه انتقال مواد در ماشین آلات صنعتی ریسندگی توسط کانال های هوا و سیستم شوت فید انجام می شود، جریان هوای مکشی نیز در این ماشین آلات کاربرد فراوانی دارد؛ این مواد می تواند شامل الیاف، پرز، ضایعات و خاک و غیره باشد. کنترل هوای فشرده دمشی و جریان هوای مکشی داخل کانال ها و محفظه ها توسط فشارسنج ها صورت می گیرد. فشارسنج ها در خطوط ریسندگی در مکانیزم ها و ماشین آلات زیر مورد استفاده قرار می گیرد:

| ماشین | عملکرد پرشر |

| میکسر | کنترل فشار هوای داخل مخزن های الیاف شامل اعلان خالی شدن میکسر و فشار هوای بیش از حد در میکسر |

| حلاجی | درخواست مواد در ماشین های متوالی مثلا درخواست مواد میکسر از عدل بازکن اتوماتیک |

| فیلتر پلن | استارت و توقف مارپیچ کمپکتور |

| فیلتر پلن | کنترل فشار قبل و بعد از فیلتر درام |

| فیلتر پلن | کنترل فشار قبل و بعد از دیسک پری فیلتر |

| فیلتر پلن | کنترل فشار فیلتر درام و دیسک پری فیلتر نسبت به هوای محیط |

| فیلتر پلن | اعلان افت فشار بر اثر گرفتگی در کانال های انتقال ضایعات |

| حلاجی | کنترل حجم جریان هوا و مواد از مقدمات تا کاردینگ |

| کاردینگ | کنترل تغذیه یکنواخت شوت فید جهت کنترل یکنواختی نمره فتیله |

| پاساژ | اعلان خطای پر شدن مخزن جمع آوری ضایعات در پاساژ |

| شانه | کنترل عملیات مکش نویل |

| اتوکلاو | کنترل مکش خلا |

| رینگ | کنترل مکش محفظه جمع آوری ضایعات پارگی نخ و الیاف شناور |

| فلایر | کنترل مکش محفظه جمع آوری ضایعات پارگی فلایر و الیاف شناور |

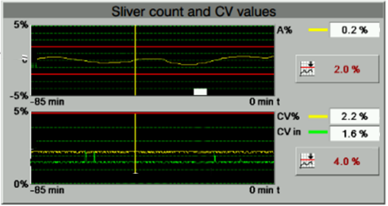

| پاساژ | کنترل نمره فتیله خروجی پاساژ |

سلول های اندازه گیری فشار شامل پیزومقاومتی و خازنی می باشند.

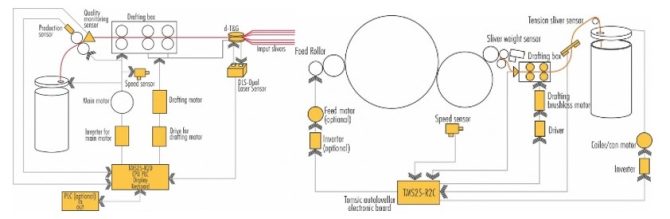

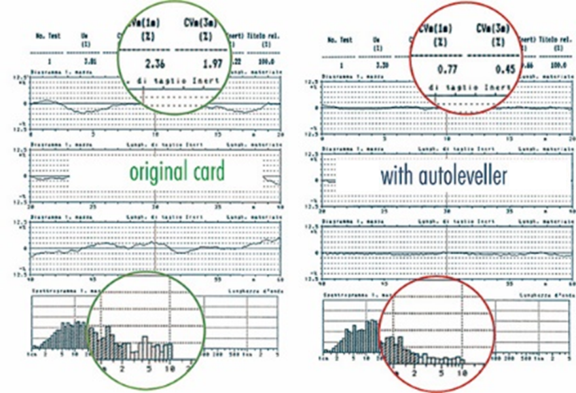

ماشین کشش آخرین مرحله از ریسندگی است که می تواند با برطرف کردن نوسانات نمره فتیله، نایکنواختی نمره فتیله را در آن اصلاح کرد و یکنواختی نخ را بهبود بخشید. در این ماشین تعداد ۵ یا ۶ عدد فتیله کارد با نمره مشخص به قسمت کشش وارد شده و پس از اعمال کشش یک فتیله با نمره مطلوب حاصل می شود.

(نمره فتیله ورودی کارد*تعداد فتیله) / نمره فتیله خروجی پاساژ= میزان کشش اسمی

مکانیزم های هوشمند لولینگ – سیستم هوشمند همگون سازی:

این سیستم، فتیله تغذیه شده را اسکن می کند و برآورد اولیه ای از تاخیر زمانی در پروسه همگون سازی (لولینگ) متناسب را انجام می دهد. این تغییرات مواد خروجی همزمان با تغییرات مواد ورودی انجام می شود.

به محض رسیدن مواد به ناحیه کشش اصلی، مقدار کشش اصلی متناسب با زمان تاخیر همگون سازی باید انجام شود و عدم تناسب بین لحظه تشخیص نوسان و لحظه اعمال تغییرات جهت اصلاح نوسان، باعث بالا رفتن ضریب تغییرات نمره (CV)می شود. این اختلاف زمانی، متناسب با سرعت هر یک از غلتک های ناجیه کشش می باشد و با تنظیم در حین کار این زمان تاخیر، متناسب با شرایط لحظه ای تولید، ایت زمان تاخیر به تحو احسنت اعمال می شود. آنالیز دقیق زمان تاخیر بصورت لحظه ای بر وری ماشین انجام می شوذ تا تاثیر تنظیمات مختلف ماشین با نوع الیاف مختلف و در شرایط اتمسفری متفاوت محیط حذف گردد. موارد ذکر شده با تاثیر بر روی اصطکاک بین الیاف و غلتک ها، زمان انتقال الیاف را تحت تاثیر قرار می دهند. در پاساژهای سایر ماشین سازان، این پارامترها از پیش تعیین شده هستند و در لحظه آنالیز و اعمال نمی شوند.

سیستم کنترل اتوماتیک نمره

اولین مرحله تولید محصول میانی فتیله و کنترل نمره فتیله در ماشین کاردینگ انجام انجام می شود. در ماشین کشش نهایی نیز مانند کاردینگ مقدار ضخامت فتیله های تغذیه شده توسط اسکنر ورودی-input measuring funnel – کنترل شده و مقدار ضخامت – نمره – فتیله تولیدی نیز توسط اسکنر خروجی- Output measuring funnel -کنترل می شود.

در صورت تغییر ضخامت فتیله ورودی و یا فتیله خروجی دستور تغییر کشش – تغییر سرعت سیلندر عقب – صادر می شود. اسکن نمره خروجی فتیله علاوه بر دو روش مبتنی بر استفاده از سنسور اسکنر فاصله غلتک های فاق و زبانه و سنسور اسکنر فاصله الاکنگی، با روش سومی با استفاده از فشارسنج انجام می شود.

نمای شماتیک از اسکنر ورودی غلطک های فاق و زبانه

در اسکنر توسط فشارسنج، فتیله از داخل یک فانل سوراخ دار عبور می کند و تغییرات ضخامت باعث تغییر حجم هوای عبوری از سوراخ فانل می شود که این تغییرات را به سنسور حساس منتقل می کند که به این صورت میزان تغییرات ضخامت فتیله کنترل و اندازه گیری می شود.

در روش اندازه گیری نایکنواختی فتیله توسط فشار هوای فانل عبور فتیله، از یک فانل با یک سوراخ خروجی هوا در آن استفاده شده است.

سیستم اتولولر فشار فانل قابل نصب بر روی مدل های مختلف ماشین کاردینگ است.

این سیستم هم کنترل مدار بسته و هم کنترل مدار باز را اعمال می کند. با اندازه گیری نایکنواختی فتیله در ناحیه کالندر، درصورتیکه فتیله ضخیم باشد، جهت جبران و کاهش وزن فتیله، با افزایش تنشن ناحیه کالندر تا کویلر، ضخامت فتیله را کاهش می دهد و با کاهش سرعت تغذیه به تیکرین، کشش اعمالی را به حجم کمتر مواد تغذیه شده افزایش و کاهش نمره فتیله را سبب می شود.

در این سیستم، نوسانات فتیله های ورودی توسط غلتک های فاق و زبانه T&G و یا غلتک های اسنکر توسط سیستم الاکلنگی یا سنسور فاصله اندازه گیری می شود.

با توجه اهمیت بالای زمان و سرعت و فواصل در انجام فرآیند یکنواخت سازی نمره فتیله، پارامترهای زیر بطور مرتب از وضعیت ماشین جمع آوری و به سیستم داده می شود:

- زمان تاخیر اعمال اصلاح

- سرعت استارت، سرعت عملکرد

- ولتاژ فرکانس صفر تا صد جهت تنظیم سرعت اتولولر

- درصد RPM اعمال شونده

- سرعت فتیله

- سرعت موتور توسط تاکو (موتور لول کننده)

- طول مرده کنترل فتیه بین اسکنین رول تا اعمال درفت اصلاحی

جهت کنترل عملیات یکنواخت سازی نیاز به تعریف و کنترل پارامترهای زیر نیز می باشد:

- تنظیم نمره فتیله

- کالیبره کردن ورودی و خروجی بصورت دستی و اتوماتیک

- تعریف کردن حد و طول نقاط کلفت

- اصلاح نمره فتیله سبک و سنگین

- کالیبره کردن حجم فتلیه با حجم هوا

- تفاوت درفت واقعی و درفت اسمی الکترونیکی بعلت ریزش جزئی الیاف با طول کوتاه در ناحیه کشش و لغزش الیاف بین تاپ رول و سیلندرهای کشش

بدین ترتیب پارامترهای کیفی زیر نیز قابل کنترل می باشد:

- نایکنواختی ۳ سانت و یک متر

- آلارم ماکزیمم درفت

- خطا و اخطار وزن فتیله های ورودی

- نمایش نقاط کلفت در یک کیلومترهای متوالی

علاوه بر پارامترهای کیفی، پارامترهای تولیدی موثر نیز کنترل می گردد:

- قفل شدن ۵دقیقه ای ماشین

- متراژ اولیه فتلیه اغماض شده جهت عبور دادن فتیله از ترومپت

- تاخیر در ساکشن ماشین جهت استارت آسان

- انجام پریودیک دمش نظافتی

- گزارشات تولیدی

- متراژ فتیله هر بانکه

در این مقاله کاربردهای فشارسنج ها در ریسندگی بررسی شد و یکی از تکنیکال ترین این کاربردها که کنترل نمره خروجی فتیله کاردینگ و پاساژ بود بررسی گردید. این سیستم نسبت به سیستم مکانیکی اندازه گیری نایکنواختی بهتر و نسبت به سیستم سنسور چشمی عملکرد ضعیفتری از خود نشان داده است.