ایتمای ۲۰۲۳ میلان با استقبال بیسابقه شرکتکنندگان با موفقیت به پایان رسید اما تاثیرات آن همچنان ادامه دارد. این نمایشگاه که هر چهار سال یکبار روند رشد و تغییرات صنعت نساجی را تعیین میکند، در این دوره نیز با تاکید بر اتوماسیون دیجیتال و تولید پایدار صنعتگران را برای چهار سال آینده آماده نمود. محورهای اصلی این رویداد بر مواد پیشرفته، اتوماسیون و آینده دیجیتال، فناوریهای نوآورانه، پایداری و اقتصاد دایرهای متمرکز بود. علاوه بر این، راهحلهای ارائه شده جهت فائق آمدن بر چالشهای امروز صنعت، زمینه را برای پیشرفتهای آتی فراهم کرد.

بیش از هزار سال از اختراع چرخ نخ ریسی و گسترش آن در سراسر جهان میگذرد و در این سالها مکانیزه شدن در میان سایر تغییرات سهم قابل توجهی در انقلاب صنعتی داشته است؛ اما آیا فضای بیشتری برای نوآوری در صنعت نساجی وجود دارد؟ قطعا بله. در ایتمای ۲۰۲۳ که از ۸ تا ۱۴ ژوئن در میلان ایتالیا برگزار شد، پر واضح بود که اتوماسیون دیجیتال به سمت تولید پایدار حرکت میکند تا دست در دست هم صنعت را به سطح ما فوق تصوری برسانند. بر همین اساس در ادامه به بررسی بیشتر این رویداد میپردازیم.

نگاه کلی به ایتمای میلان

این نمایشگاه جامع با تمرکز بر فناوریهای صنعت نساجی و پوشاک میزبان حدود ۱۷۰۹ غرفهگذار بود که در ۱۸ بخش زنجیره تامین طبقهبندی و مرتب شده بودند و بیش از ۱۱۱۰۰۰ بازدیدکننده از ۱۴۳ کشور را به خود جذب کرد که طبق گزارشات بیش از ۵۰ درصد این بازدیدکنندگان به دنبال سرمایهگذاری بر روی ماشینآلات جدید و فناوریهای نوین بودهاند.

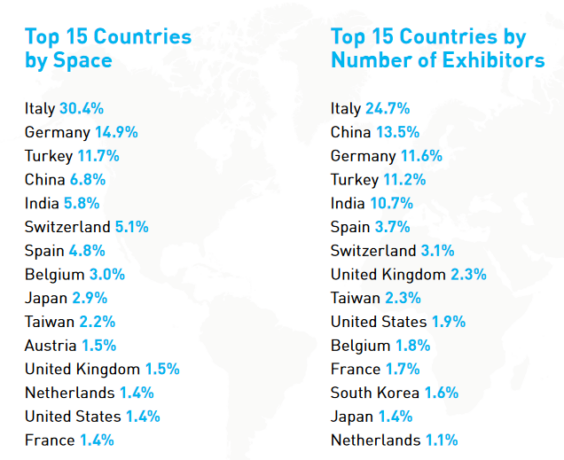

کشور ایتالیا چه از لحاظ تعداد غرفه و چه از لحاظ تعداد بازدیدکنندگان به ترتیب با ۳۰.۴ و ۲۴.۷ درصد در صدر شرکتکنندگان قرار دارد. آلمان، ترکیه، چین و هند جایگاه دوم تا پنجم در تعداد غرفهها و چین، آلمان، ترکیه و هند جایگاه دوم تا پنجم بازدیدکنندگان را به ترتیب از آن خود ساختند. بیش از ۵۰ درصد شرکتکنندگان از کشورهای اروپایی و حدود ۴۰ درصد از قاره آسیا در این رویداد حضور داشتند. در شکل ۱ درصد مشارکت کشورها به تفکیک بیان شده است. در شکل ۲ نیز میزان مشارکت بر اساس محدوده جغرافیایی به نمایش گذاشته شده است.

شکل ۱: درصد مشارکت کشورها بر اساس میزان بازدید و غرفهگذاری در رویداد ایتما ۲۰۲۳

شکل ۲: گستره جغرافیایی شرکتکنندگان ایتما ۲۰۲۳

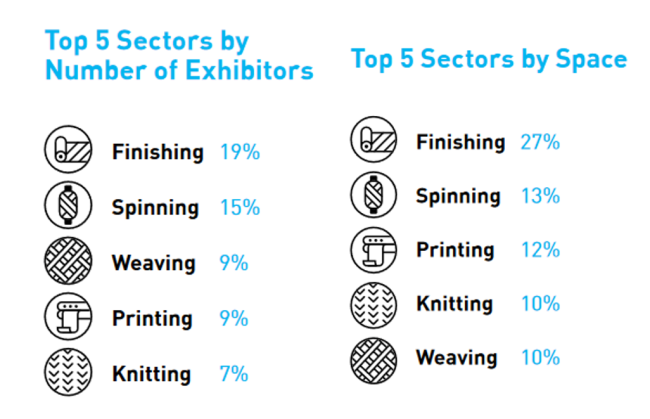

در خصوص توزیع غرفهها در نمایشگاه، عمده فضای اختصاص یافته و غرفهگذاری مربوط به بخش تکمیل و پس از آن بخش ریسندگی بود. در جایگاه سوم تا پنجم فضای اختصاص یافته بخش چاپ، بافت حلقوی و بافت تاری-پودی قرار دارند در حالیکه میزان غرفهگذاری در رتبههای سوم تا پنجم متعلق به بافت تاری-پودی، چاپ و بافت حلقوی است. شکل۲ درصد فضای اختصاص یافته و مشارکت در پنج بخش اول را نشان میدهد.

همچنین بر اساس نظرسنجیهای انجام شده در طول نمایشگاه میتوان گفت که ۶۴ درصد شرکتکنندگان از روند این دوره اظهار رضایت داشتند و بیش از ۲۵ درصد بیش از حد انتظار ابراز خرسندی نمودند. علاوه بر این، کیفیت بازدیدکنندگان نیز در این رویداد بررسی شد و این امر نشان داد ۳۱ درصد، مشارکت را بسیار خوب و ۶۲ درصد خوب ارزیابی کردهاند و به طور کلی ۵۳ درصد از شرکتکنندگان موفق به انجام تجارت و عقد قرارداد در طی نمایشگاه شدند.

شکل ۳: میزان فضای اختصاص یافته به ۵ بخش اول نمایشگاه

نوآوریها

همانطور که پیشتر نیز اشاره شد، موضوع اصلی این نمایشگاه بازیافت در راستای حرکت به سمت صنعت نساجی جهانی پایدارتر بود. اتحادیه اروپا با اتخاذ استراتژی منسوجات پایدار و تولید دایرهای از تمام تولیدکنندگان محصولات نساجی این حوزه جغرافیایی خواسته است تا سال ۲۰۳۰ تمام محصولات با کیفیت مناسب، قابل تعمیر و بازیافتپذیر باشند به صورتی که مواد اولیه استفاده شده در تولید آنها نیز عمدتاً از الیاف بازیافتی ساخته شده و برای محیط زیست بیخطر باشند. این امر در حال حاضر منجر به ایجاد بسیاری از مشارکتهای جدید و مهم در زنجیره تامین شده است و بسیاری از شرکتهای مطرح در حوزه منسوجات و پوشاک که خصوصاً تمایل به کاهش هزینههای تولید دارند اقدامات جدی در این باره انجام داده تا هر چه سریعتر در راستای این طرح قدم بردارند.

بازیافت

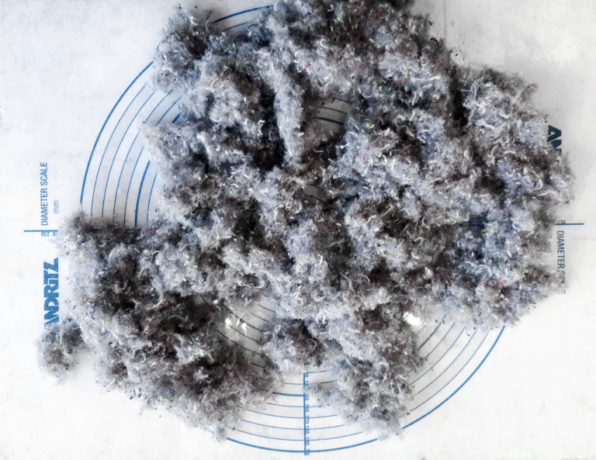

تاکید به پایداری و دنبالهروی از این رویکرد در تمام سطوح نمایشگاه مشاهده شد و تمرکز اصلی تولیدکنندگان، مشتریان و ارائهدهندگان خدمات بر این امر به خوبی قابل روئیت بود. شرکت آندریتز Andritz به عنوان یکی از پیشروان فناوری بازیافت مورد استقبال مخاطبان زیادی در این نمایشگاه قرار گرفت و اعلام کرد که با شرکت های فرانسوی پلنک استی Pellenc ST و سینرجیز Synergies TLC برای راهاندازی یک تجارت جدید در مقیاس صنعتی شروع به همکاری کرده است. شرکت جدید، که با نام نولافایبرز Nouvelles Fibers معرفی شد، با ترکیب تجربیات این سه شرکت در حوزه سورتینگ خودکار و بازیافت الیاف، محصول را پس از استفاده و خروج از چرخه بهرهبرداری در چرخه دسته بندی و بازیافت قرار میدهد تا مواد اولیه به منظور تولید محصولات جدید بدست آیند.

گروه صنعتی دیلو Dilo، با بیش از ۱۲۰ سال تجربه در صنعت منسوجات بی بافت، دستگاه جدیدی جهت بازیافت ضایعات این منسوجات ارائه کرد. این شرکت همچنین تجهیزات کمکی جدیدی برای سیستمهای فیلتراسیون هوا در خطوط بازیافت به نمایش گذاشت.

فناوری فایبر پرو ۵ Fiber Pro 5 نیز از دیگر نوآوریهایی بود که توسط شرکت ارما Erma در ایتما ۲۰۲۳ رونمایی شد. این فناوری که اختصاصاً برای بازیافت الیاف PET و تبدیل مستقیم آن به الیاف بسیار ظریف استفاده میگردد با حذف روغن ریسندگی امکان بازیافت ۱۰۰ درصدی این الیاف را ایجاد میکند.

زتما Xetma، تیس Thies، مانفورتس Monforts، تروشلر Trützschler، بروکنر Brückner، کارل مایرKarl Mayer، کورتینگ KÖRTING، Gneuss، جی بی افJBF، مزاترونیک Mesutronic، اورلیکون Oerlikon و تمافا TEMAFA از دیگر شرکتهایی بودند که در زمینه بازیافت مواد و محصولات از فناوریهای جدید خود در این رویداد رونمایی کردند.

زیرساخت دیجیتال

دسته بندی دقیق و اتوماتیک ضایعات پوشاک به عنوان یک گلوگاه بزرگ در تسریع بازیافت منسوجات شناخته شده است که باعث شد ویستتکس اسپانیا Wastex در ایتما ۲۰۲۳ به ارائه زیرساختهای فیزیکی و دیجیتالی برای دسته بندی دقیق پوشاک در مراکز بازیافت پارچه در سراسر جهان بپردازد.

سرمایهگذاری مشترک بین دو شرکت اسپانیایی کولئوColeo ، تولیدکننده تخصصی الیاف بازیافتی Picvisa، و پیکویزا Pickvisa، شرکت تامینکننده فناوری ماشینهای سورتینگ، منجر به ایجاد برند ویستتکس گردید و مجموع دانش فنی جمعآوری شده این دو شرکت شامل تفکیک ضایعات تا تولید پوشاک شد. این دانش فنی قابلیت سادهسازی دستهبندی ضایعات نساجی برای استفاده مجدد توسط برندها را نیز فراهم میکند.

این سیستم از ترکیبی از دوربینهای NIR (نزدیک مادون قرمز) و RGB و همچنین فناوری هوش مصنوعی برای مرتبسازی کارآمد منسوجات – با حداکثر ۲۴ خروجی مجزا – استفاده میکند که در نهایت منجر به تولید مواد اولیه با کیفیت برای تولید الیاف بازیافتی میگردد. ویستتکس بر اساس فرآیندهایی مانند حذف آلایندهها، جداسازی منسوجات با قابلیت استفاده مجدد، طبقه بندی مواد بر اساس ترکیب و رنگ و نیز آماده سازی مواد برای بازیافت عمل میکند. مرکز استراتژی آن یک پلتفرم اشتراکی است که شرکا را قادر میسازد تا به منبع فروش تضمینی مواد بازیافتی دسترسی داشته باشند.

استحصال پلی استر از ضایعات پوشاک

پیورلوپ Pure Loop، از شرکتهای هلدینگ ارما Erema اتریش، در غرفه خود در این دوره از ایتما لباس دوچرخهسواری شیمانو را رونمایی کرد که پلی استر به کار رفته در این لباس به طور کامل توسط فرآیند بازیافت تولید شده بود.

شیمانو Shimano محصول مشترک رهبر ایتالیایی الیاف، رادیچی گروپ RadiciGroup ، و تولیدکننده پوشاک ورزشی و متخصص در ماشینآلات بازیافت الیاف، اسپورتستکس Sportstex، بود که این مشارکت منجر به انجام طیف وسیعی از آزمایشها برای دستیابی به یک محصول نساجی بازیافتی با فناوری پیشرفته گردید.

در اولین مرحله از آزمایشات، درصدهای مختلف از گرانولهای بطریهای بازیافتی با گرانولهای پلی استر بازیافت شده از منسوجات مخلوط شد تا پارچه مورد نظر حاصل گردد. در مراحل بعدی با تغییر فرآیندها توانستند به تولید الیافی دست پیدا کنند که به طور ۱۰۰ درصد از ضایعات منسوجات ساخته شده بود و در نهایت لباس دوچرخهسواری شیمانو با ویژگیهای عملکردی مشابه پلیاستر خالص بافته شد.

اکنون این پروژه از حمایت اردوتکسErdotex ، یک شرکت متخصص در دستهبندی لباسهای مستعمل، برخوردار است که در هلند و بلژیک امکان جمعآوری ضایعات نساجی کارخانجات را داشته و با هدف تولید در مقیاس صنعتی به جمعآوری و بازیافت این مواد پرداخته است.

ریسندگی

توسعهدهندگان اصلی فناوری ریسندگی پنبه نیز برای چالش بازیافت این الیاف به ارائه راهحلهای کاربردی پرداخته و در طول این نمایشگاه، ریتر Rieter سوئیس از نخ کامپکت Ne30 با کیفیت بالا رونمایی کرد. در حالیکه به طور معمول، تنها ۲۰ درصد از الیاف بازیافتی را مواد بازیافت شده تشکیل میدهند، ۴۰ درصد مواد تشکیلدهنده این نخ از ضایعات پارچههای پساصنعتی قابل بازیافت تامین شدهاست. این امر با مشارکت شرکت ریکاور اسپانیا Recover (متخصص در بازیافت الیاف) و پلوپیکوا Polopiqua تولیدکننده پارچه از پرتغال، میسر شدهاست.

در فرآیند ریسندگی این نخ از یک شانه ریتر و دستگاه کامپکت درام استفاده شدهاست. الیاف پنبه ای بازیافتی شرکت ریکاور با پنبه خالص به نسبت ۵۰/۵۰ ترکیب شدند و سپس الیاف کوتاه و نپ ها در فرآیند شانهزنی به طور کامل حذف گردیدند، که این امر منجر به بهبود قابل توجه کیفیت نخ و عملکرد دستگاه ریسندگی میشود و علاوه بر این، الیاف کوتاه حذف شده توسط شانه کاملاً برای پردازش در ماشینهای ریسندگی روتاری ریتر مناسب هستند. هدف کلی این فرآیند اخذ گواهینامه GRS (استاندارد بازیافت جهانی) است.

سیرکولوز

زاورر Saurer، از پیشروان فناوری ریسندگی در سوئیس، شراکت خود را با شرکت پرتغالی اینوافیل Inovafil و شرکت سوئدی رینیوسل Renewcell، جهت تولید الیاف مشتق شده از ضایعات نساجی اعلام کرد.

سیرکولوز یک خمیر انحلالپذیر تجدیدپذیر است که از ضایعات نساجی غنی از پنبه ساخته شده است که می تواند به الیاف و فیلامنتهای ویسکوز تبدیل شود تا یک سیستم تولید نساجی دایرهای ایجاد شود.

تولید سالانه ۶۰۰۰۰ تن از این لیف جدید تا حدی با اقتباس از فرآیند تولید کاغذ صورت گرفته است. این امر با مشارکت اسسیای SCA، که به طور اشتراکی با رینیوسل در یک فضای جدید فعالیت دارند ممکن شده است و بیش از ۸۰ درصد از ظرفیت تولید این کارخانه اشتراکی جدید به تامین الیاف مورد نیاز برندهای مطرح پوشاک اختصاص داده شده است.

در ایتمای ۲۰۲۳ زاورر نشان داد که میتوان سیرکولوز را در هر سه ماشین ریسندگی تولید شده توسط این شرکت، روتاری، رینگ و جت هوا، تولید نمود و علاوه بر آن این شرکت فناوری بازیافت rX Recycling Xtreme با قابلیت کاهش ۱۰ درصدی هدر رفت انرژی را معرفی کرد.

امروزه تنها بین ۳۰ تا ۳۵ درصد منسوجات به طور جداگانه جمع آوری می شوند، اما اروپا قصد دارد تا سال ۲۰۳۰ ۸۰ درصد از منسوجات دور ریخته شده به نوعی بازیافت شوند و درصد تبدیل الیاف به الیاف به ۱۸ تا ۲۶ برسد. مارکوس رنکمپ، مدیر عامل شرکت زاورر در این خصوص توضیح داد: « آلودگی بالا، کاهش سرعت تولید و نیاز به مداخله نیروی انسانی، همگی از پیامدهای رایج استفاده از الیاف کوتاه بازیافت شده در یک کارخانه ریسندگی روتاری هستند. از آنجایی که الیاف بسیار کوتاه موجب اختلال در عملکرد ماشینهای ریسندگی معمولی میشود، درصد بالای بازیافت چالش جدیدی برای تولیدکنندگان نخ ایجاد نمودهاست.»

RCO100

شرکت سوئیسی سانتیس تکستایلز، که دفتر مرکزی آن در سنگاپور قرار دارد، اعلام کرد که با شرکت ترکیهای تمسان برای تولید تجاری فناوری RCO100 همکاری می کند تا به ظرفیت بازیافت حدود ۱۰۰۰۰۰ تن پنبه در سال برسد.

مدیر عامل سانتیس تکستایلز Santis Textiles، آنابل هاتر، در توضیح این فناوری بیان داشت: « فناوری RCO100 با استفاده از ضایعات صنعتی حین تولید پوشاک پنبه ای و پس از مصرف آنها قادر است بدون استفاده از فرآیندهای شیمیایی نخ های ۱۰۰ درصد پنبه بازیافت شده را تولید کند. فناوری RCO100 از زمان شکلگیری آن در سال ۲۰۱۶ توسط برندهای جهانی برای تولید پارچههای ۱۰۰ درصد پنبه بازیافتی، منسوجات بیبافت و تاری-پودی استفاده شده است و اقدام به ارائه راهحلهای بازیافتی برای طراحان مدرن نمودهاست.

نوآوری در رنگرزی

تغییرات بزرگی در زمینه رنگرزی و تکمیل نیز در حال رخ دادن است و تنها عامل بازدارنده آن در حال حاضر مصرف بالای انرژی در زنجیره تولید به شمار میرود.

حدود ۹۰۰۰۰ دستگاه رنگرزی جت در سرتاسر جهان در حال کار هستند که بین ۶۰ تا ۷۰ درصد آنها از نظر صرفه جویی در انرژی، آب، رنگ و فرآیندهای تکمیلی منسوخ شده اند. وجود این شکاف عمیق در بهرهوری علیرغم جدیدترین سیستمهای دیجیتالی و کارآمد که توسط تعدادی از شرکتها به بازار معرفی شدهاند، غیرقابل توجیه است.

دایکو

شرکت هلندی دایکو Dyecoo توسعه دهنده فرآیند رنگرزی منسوجات پلی استری برپایه CO2 بدون استفاده از آب و مواد شیمیایی است که در ۱۳ سال اخیر در حال مطالعه بر روی کاربری بالای این روش بودهاست و اکنون این فناوری مورد استقبال برندهای بزرگ قرار گرفتهاست.

کاسپار نوسنت مدیر بازرگانی این شرکت بیان داشت:« با توجه به نیاز به صرفهجویی بیشتر در فرآیندهای تولیدی، هم به سبب کاهش هزینه و هم محدودیت منابع طبیعی، بسیاری از برندها در پنج تا ده سال آینده نیازمند تغییر فرآیندهای تولیدی خود هستند تا بتوانند به نسبت حجم تولید زیانده نباشند و همچنین بتوانند در بازار رقابت بر سر تولید پایدارتر گوی سبقت را از دیگر رقیبان بربایند. این امر مستلزم به روز رسانی فرآیندها و ماشینآلات و سرمایهگذاری در این بنگاهها میباشد.»

از جمله برندهایی که اکنون با استفاده از فناوری دایکو دست به تولید محصولات خود زدهاند می توان به آدیداس، بون پریکس، بروکس، رنگدری، درایدای، گپ، دکاتلون، فیال-راون، ایندیتکس، میزونو، اودلو، پی وی اچ و تارگت اشاره کرد.

این شرکت برای اولین بار سیستم دایکس Dyeox را در سال ۲۰۱۰ در تایلند معرفی کرد و ده سال پس از آن یک کارخانه انحصاری برای رنگرزی بر پایه CO2 در شهر هوشی مین، ویتنام، با ظرفیت ده تن در روز افتتاح کرد که اکنون این کارخانه در حال تولید محصول برای آدیداس، دکاتلون و بنپریکس/ آتوگروپ است.

مطالعات انجام شده بر فرآیند رنگرزی آخرین نسخه دستگاه دایوکس، دایوکس۴ Dyeox4 ، میزان صرفه جویی سالانه آب و مواد شیمیایی را به ترتیب ۳۳.۶ میلیون لیتر و ۱۶۸ تن گزارش کرده است که علاوه بر این موارد، در مقایسه با سیستم رنگرزی سنتی به مراتب مصرف انرژی پایینتری دارد.

در فرآیند رنگرزی دایکو، رنگزا خالص بهطور طبیعی و بدون استفاده از مواد شیمیایی حل شده و رنگرزی بدون افت کیفیت در مقایسه با روشهای معمول انجام میگردد. این سیستم قابلیت رنگرزی نخ و پارچه را دارد و بر خلاف سیستمهای رایج بازار نیاز به اعمال تغییرات یا استفاده از دستگاههای مجزا ندارد. دستگاه دایوکس ۴ اکنون میتواند ۳ تا ۳.۵ تن پارچه یا نخ را در روز بر اساس حداکثر عرض دو متر و ۱۶۰ کیلوگرم در هر بچ و بهطور متوسط ۲۰ تا ۲۲ بچ در هر نوبت رنگرزی کند.

با مشارکت برگستنا Borgstena و سیرکوتکس Circotex، دو شرکت نساجی اروپایی فعال در زمینه پایداری، اکنون اولین تاسیسات دایکو در هلند و اروپا به منظور تولید منسوجات خودرو ایجاد خواهد شد.

رنگرزی غیرتماسی

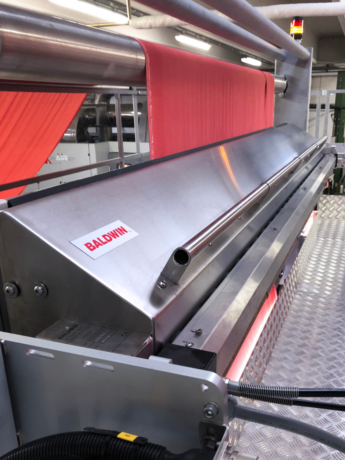

شرکت بالدوین Baldwin از فروش تعدادی از دستگاههای جدید تکسکوت جی ۴ TexCoat G4 خود گزارش داد. این شرکت سوئدی این دستگاه جدید را به منظور تکمیل پارچه با استفاده از فناوری اسپری غیرتماسی طراحی و تولید کردهاست. تکسکوت جی ۴ نه تنها مصرف آب، مواد شیمیایی و انرژی را کاهش می دهد، بلکه برای انطباق با نیازهای مشتری انعطاف پذیری بالایی را از خود نشان میدهد و میتواند فرآیند تکمیل را بسته به نیاز مشتری به صورت یک و یا دو طرفه انجام دهد.

طراحی دقیق این دستگاه به صورتی انجام شده است که مواد تکمیلی به میزان مورد نیاز، بدون هدر رفت، به منظور ایجاد خواص مد نظر بر روی سطح اعمال شوند. این طراحی بر پایه نرمافزارهای الگوریتمی و فناوری پیشرفته نازلهای خروجی به طور کامل از هدررفت مواد جلوگیری میکند.

تکسکوت جی۴ به علت ایجاد رطوبت کمتر موجب ایجاد سرعتهای بالاتر در خط تولید شده و می تواند مصرف آب را تا ۵۰ درصد در مقایسه با فرآیندهای سنتی کاهش و بهرهوری را تا ۵۰ درصد افزایش دهد. به بیان ساده، هر لنت تکسکوجی۴ میتواند دو برابر خطهای تکمیل سنتی بهرهوری داشته باشد.

دایمکس

رنگرزی منسوجات با فناوری رنگرزی اسپری شرکت ایموگو Imogo نیز به طور مشابه منجر به صرفهجویی قابل توجه در خط تکمیل میگردد. فناوری دایمکس Dye Max می تواند مصرف آب، انرژی و مواد شیمیایی و تولید پسماند را تا ۹۰ درصد در مقایسه با سیستم های رنگرزی معمولی جت کاهش دهد و در عین حال، برای شروع کار نیز به مواد شیمیایی کمکی بسیار کمتری نیاز است.

دایمکس از یک محفظه بسته شامل دریچه های کنترل شده دیجیتالی با سرعت بالا و نازل های دقیق تشکیل شده است که تغییرات سریع و فرآیندی تقریباً بدون ضایعات با سرعت بالای تولید، بهرهوری و انعطافپذیری بینظیر را ممکن میسازد.

در ایتما ۲۰۲۳ بازدیدکنندگان میتوانستند این فرآیند را در مقیاس کوچک در غرفه این شرکت مشاهده کنند تا با فناوری ایموگو آشنا گردند.

هیدروژن سبز

سازنده آلمانی ماشینهای رنگرزی و تکمیل، مانفورتسMonforts ، استفاده از هیدروژن سبز را به عنوان منبع انرژی جدید برای فرآیندهای این شرکت معرفی کرد و این فناوری را طی دو سمینار بسیار پرمخاطب در نمایشگاه ایتما معرفی نمود.

مانفورتس که در حال حاضر از پیشروان این صنعت به شمار میرود در همکاری با دانشگاهها پروژه سه ساله ویسراستاف را در نوامبر ۲۰۲۲ آغاز کرد تا تمام گزینههای موجود برای تامین انرژی در مقیاس صنعتی را بررسی کند. هدف این پروژه تعیین میزان استفاده از هیدروژن به عنوان منبع گرمایش جایگزین برای فرآیندهای تکمیل نساجی است که در ابتدای امر با انجام آزمایشات و سپس در قالب یک استنتر در مرکز فناوری پیشرفته مانفورتس در آلمان تولید شد.

نیکول کروننبروک، مدیر بازاریابی این شرکت بیان کرد: «همه میدانند که تکمیل نساجی یک فرآیند انرژی بر است و برای کارآمدتر کردن آن، ما در حال حاضر چندین راهحل ارائه کردهایم. اما بهعنوان یک پیشرو در فناوری، به بررسی منابع جایگزین ادامه خواهیم داد. هیدروژن سبز به عنوان یک منبع سوخت پاک پتانسیل بالایی دارد اما بهرهوری از آن در فرآیندهای تکمیل نساجی نیازمند بررسی بیشتر است.»

گذر از آنالوگ به دیجیتال

از موارد شاخص در ایتمای ۲۰۲۳ پیشرفتهای جدید در نرمافزارها بود که به عنوان محور اصلی دیجیتالیزه شدن، اتوماسیون و ارتباط جهانی در صنعت نساجی به شمار میرود.

این امر بویژه در بخش چاپ دیجیتال مشاهده شد که اکنون صدها بنگاه اقتصادی کوچک و متوسط جدید را قادر میسازد تا به سرعت به طراحی پلتفرمهای دیجیتالی بپردازند و تولید را بر اساس تقاضا میسر کنند؛ امری که در حال تبدیل شدن به یک الگوی جدی برای تجارت است و جایگزینی برای مد سریع و تمام ضایعات ناشی از آن محسوب میشود.

به عنوان یکی از نمونههای پیشرفت در این زمینه، میماکی Mimaki چاپگر جدید Tiger600-1800TS، پربازدهترین چاپگر سابلیمیشن خود تا به امروز را با حداکثر سرعت چاپ ۵۵۰ متر مربع در ساعت عرضه کرد. علاوه بر این، کالرجت Colorjet، از رهبران هندی چاپ، از روند استقبال از دستگاههای جدید این شرکت در نمایشگاه ابراز خرسندی نمود. سایر چاپگرهای جوهر افشان پرسرعت نیز برای تسریع در گذر از آنالوگ به دیجیتال در صنعت چاپ پارچه طراحی شدهاند و همه شرکتهای بزرگ سازنده این دستگاهها از فروش عمدهی این ماشینآلات در ایتما گزارش دادند.

پارچه های طرح دار

شلتون ویژن بریتانیا Shelton Vision یک روش جدید برای بازرسی و تشخیص دقیق عیوب روی پارچههای طرحدار در حین تولید ارائه کرد که میتواند با سرعت بالا نقایص ایجاد شده در خط تولید را شناسایی کند.

مارک شلتون، مدیرعامل این شرکت اظهار داشت: «سیستم جدید ما بر اساس تطبیق الگو با طرح مورد نظر عمل میکند تا کوچکترین تغییرات در شکلهای پیچیده تشخیص داده شود. عمده چالش در بخش بازرسی چروک یا کشیده شدن پارچه و اعوجاج موضعی هستند. در نتیجه، بازرسیهای عمومی منجر به نتایج مثبت کاذب میشود در حالیکه نرمافزار بازرسی الگوی ما ایجاد طرحهایی بدون نقص را تضمین میکند و امکان تشخیص عیوب روی پارچههایی که با سرعت تا صد متر در دقیقه کار میکنند را میدهد.»

بافندگی تاری-پودی، حلقوی و منسوجات بیبافت (کیوآر کدshima seki)

با توجه به سابقه طولانی بافندگی، انتظار میرود که عملکرد مکانیکی ماشینهای بافندگی تاری-پودی، حلقوی و منسوجات بیبافت پیشرفتهای جزئی داشته باشد اما با این حال سالنهای اختصاصیافته به این فناوریها همچنان شلوغترین سالنهای میلان در ایتما بودند و نمایش جدیدترین فناوریها جمعیت زیادی را در سراسر نمایشگاه به خود جلب کرد و بی شک دستگاه بافت بدون درز شیماساکی ژاپن با قابلیت بافت یک لباس کامل، یکی از پرمخاطبترین دستگاهها در طول نمایشگاه بود.

در میلان، شیماساکیShima Seiki 9 دستگاه بافندگی تخت را در مجموعه جدید سری R خود، از جمله دستگاه بافندگی دستکش، با بسیاری از ویژگی های جدید، به نمایش گذاشت.

بیش از ۳۰۰ نمونه پارچه با بافتهای بسیار پیچیده نیز در غرفه این شرکت به نمایش گذاشته شد که مصارف آن در مد، ورزش، کفش، کیف و لوازم جانبی، پزشکی، ایمنی، خودرو و پوشیدنی بود.

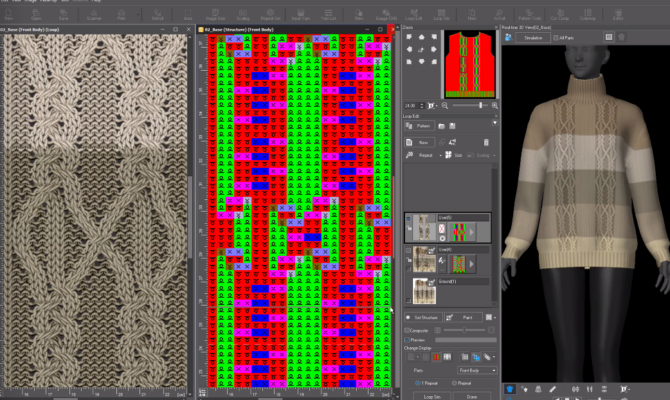

علاوه بر این، سیستم طراحی گرافیکی سری SDS ONE Apex این شرکت با پیشرفتهای قابل توجهی برای برنامهنویسی بافت حلقوی، عملکرد سه بعدی و سرعت و سهولت استفاده ارتقا یافته بود که پیشرفتهای قابلتوجهی را در نمونهبرداری به صورت واقعیت مجازی از خود نشان داد.

Airlay

با توجه به اهمیت فزاینده پایداری در صنعت مد، افزایش قابل توجهی در تقاضا برای پارچههای تولید شده در فرآیندهای بازیافتی وجود دارد و مصرف کنندگان و شرکت ها به طور یکسان به دنبال راه حل هایی برای بازیافت مد سریع هستند. در پاسخ به این روند، شرکت آتوفا سلوشنز Solutions AUTEFA طیف وسیعی از راه حل های نوآورانه را برای پردازش و استفاده مجدد از انواع مختلف الیاف، از جمله الیاف بازیافتی، طبیعی و مصنوعی ارائه می دهد. دستگاه آیرودینامیک Airlay V 12/R این شرکت در ترکیب با Stylus Needle Loom یا Oven HiPerTherm به همه نیازهای مشتری برای حداکثر بهرهوری همراه با کیفیت بالای تولید پاسخ میدهد. این ماشین با تشکیل وب از تمامی انواع الیاف، پارچههای بیبافت در محدوده وزنی ۴۰۰ تا ۸۰۰۰ گرم در هر متر مربع را تولید میکند و در فرآیند تولید تمام بخشهای جاگذاری، تعویض و جدا کردن سوزن که سابق بر این به صورتی دستی انجام میشدند، اکنون به صورت اتوماتیک انجام میگردند. این امر از آسیب اپراتور جلوگیری میکند و میزان آسیب به سوزن را به حداقل میرساند.

آلترنیت (کیوآر کد pailung)

آلترنیت Alterknit فناوری جدید ماشینهای بافت حلقوی شرکت تایوانی پیلانگ Pailung است که در زمینه تولید این ماشینآلات سابقه طولانی دارد. این فناوری طراحان و تولیدکنندگان منسوجات را قادر می سازد تا پارچه های فاخر با الگوهای بافته پیچیده را تولید کنند و در عین حال هرگونه نیاز به چاپ یا رنگرزی پارچه را از بین ببرند. مدیرعامل این شرکت در توضیح این فناوری بیان کرد: «نسخه ارتقا یافته پلیتینگ معکوس متناوب الیاف، این امکان را ایجاد میکند تا الیاف در رنگ یا ترکیب متفاوت در یک ردیف با هم گره بخورند.»

این فناوری طرحهایی با وضوح بالا و حاشیههای تمیز ارائه می دهد که در نتیجه، به عنوان مثال، جزئیات پیچیده لگو یک تیم ورزشی را میتوان توسط آن در پارچه به وجود آورد. این فناوری همچنین قابلیت ایجاد طرحهای متقارن را داشته و میتواند دو نسخه معکوس از یک طرح را در حداکثر چهار رنگ در دو طرف ایجاد نماید. از نکات قابل توجه این قابلیت، اختلاط انواع مختلف لیف هنگام طراحی لباس های ورزشی یا منسوجات فنی است که منجر به ایجاد پارچه های کاربردی با ویژگی هایی مانند حفظ و کنترل رطوبت، تنفسپذیری و ارتجاع در محلهای مورد نظر میگردد.

برخلاف چاپ سنتی، طرحهای تولید شده روی پارچههای بافته شده توسط فناوری آلترنیت در ساختار پارچه ایجاد میشوند و از ساییده شدن یا نشت مواد شیمیایی مورد استفاده در حین تولید به محیط اطراف جلوگیری میکنند.

این فناوری همچنین می تواند ضایعات را در مدت تولید کاهش دهد. در تکنیکهای خاصی مانند اینتارسیا، نخهایی با رنگهای مختلف به هم گره میخورند، که باعث میشود رشتههای نخ به صورت آزاد در امتداد پشت پارچه ایجاد شوند و در سایر روشهایی که از اتصال برش و دوخت قطعات برای ایجاد طرح استفاده میشود، پسماند ایجاد شده قابلیت بازیافت را نداشته و یا فرآیند آن دشوار است. آلترنیت این امکان را ایجاد میکند تا بدون ایجاد ضایعات طرحهای متقارن در هر نقطه از منسوج ایجاد شوند.

۲۵۶۰۰تاییها

اشتابلی Staubli در جدیدترین فناوری خود با بهرهگیری از علم رباتیک و دیجیتالیزه شدن دستگاه جدید ژاکارد پرو را در اواخر سال ۲۰۲۲ معرفی و در این نمایشگاه برای مخاطبان بیشتری به نمایش گذاشت. این دستگاه امکان استفاده از ۴۶۰۸ تا ۲۵۶۰۰ قلاب را داشته که توسط مکانیسمهای کنترلکننده، امکان کنترل همزمان آنها به صورت تکی و گروهی هنگام بافت وجود دارد.

فریتز لگلر، رئیس بخش بازاریابی این شرکت در مورد فناوریهای پایدار این مجموعه اظهار داشت:« هرچه بهتر فرآیند را کنترل کنید، پایدارتر خواهید بود. ما دائماً در حال توسعه راهحلهای جدید و با کارایی بالا جهت پردازش پارچهها برای مصارف مد، خانگی، فرش، خودرو، حفاظت و کاربردهای پزشکی، و همچنین منسوجات فنی بسیار پیچیده هستیم؛ فناوری های ما بر اساس بیش از ۲۲۰۰ اختراع ثبت شده یا در حال انتظار است و اکنون نزدیک به ۷۰۰۰۰ ماشین بافندگی اشتابلی در سراسر جهان مورد استفاده قرار میگیرد.»

یک میلیونیها (کیوآر کد دیلو)

سیستم جدید سوزن زنی میکروپانچ برای منسوجات بیبافت در غرفه دیلو در میلان مورد توجه قرار گرفت. این سیستم به عنوان یک جایگزین کم مصرف عمدتاً برای تولید دستمال مرطوب و منسوجات بیبافت پزشکی، با وزن کمتر از ۱۰۰ گرم در متر، توسعه یافته است.

یوهان فیلیپ دیلو، مدیرعامل این شرکت در توضیح انرژی بر بودن فرآیندهای معمول تولید این منسوجات گفت: «این فرآیندها مبتنی بر جتهای فشار بالا هستند که باید به طور مداوم انرژی جنبشی جهت در هم فرورفتن الیاف تولید گردد و علاوه بر مصرف و اتلاف مداوم آب، ضایعات الیاف زیادی ایجاد میگردد.»

ماشین های هایپرپانچ و سیکلوپانچ دیلو در حال حاضر با سرعت ۱۵۰ متر در دقیقه و فرکانس ضربه ۳۰۰۰ متر در دقیقه کار میکنند. با اینکه واترجتهای پیوسته وبهایی با مقاومت سایشی و چگالی خوب ایجاد میکنند، اما برای رسیدن به همین میزان سوزنزنی، تراکم سوزنها باید بین ۸۰۰ تا ۹۰۰ در سانتیمتر مربع باشد. این دو دستگاه جدید اکنون با افزایش قابل توجهی در تراکم سوزن (۴۵۰۰۰ سوزن در هر متر) باعث می شود خطوط کامل این دستگاهها با بیش از یک میلیون سوزن قادر به تولید منسوجات باشند.

کامپوزیت ها

علاوه بر بخش پوشاک، منسوجات در بسیاری از کاربردهای فنی، مانند تقویتکنندههای کامپوزیت بافته شده استفاده میشوند تا در نقاط استراتژیک از سنگین شدن محصول جلوگیری کنند. در نتیجه استفاده از این کامپوزیتها وزن قطارها، قایقها و هواپیماها به شدت کاهش یافته و از انتشار میلیون ها تن CO2 جلوگیری میشود.

از فعالان فناوری بریدینگ میتوان هرتزوگ Herzog آلمان را نام برد. دنیس بنکن، مدیرعامل هرتزوگ، توضیح داد: «فناوریهای بریدینگ ما در ایجاد پیش شبکههای کامپوزیتی الیاف کربن موفق بوده است تا در دو حوزه کلیدی دیگریعنی تولید طنابها و محصولات پزشکی موثر باشد.»

امکان جایگزینی فولاد با الیاف مستحکم مانند آرامیدها، داینیما و وکتران منجر به ایجاد طناب هایی شده است که ۷۵ درصد وزن کمتری دارند و دارای تمام مزایا برای بکسل، پهلوگیری، لنگر انداختن، بلند کردن و پایین آمدن هستند. بهعلاوه، طنابهای ساخته شده از این الیاف ده برابر عمر کاری بیشتر نسبت به طنابهای فولادی دارند. در حوزه محصولات پزشکی نیز مانند بخیهها، رباطهای مصنوعی و استنتها، منسوجات قابلیت تولید با تنوع بالا را دارند.

هانوفر ۲۰۲۷

هانوفر ۲۰۲۷

درکل چهار موضوع کلیدی ایتمای ۲۰۲۳ عبارت بودند از مواد پیشرفته، اتوماسیون و آینده دیجیتال، فناوری های نوآورانه و شاید مهمتر از همه، پایداری و اقتصاد دایرهای. این رویداد مطمئناً به هدف خود برای نمایش موفقیت آمیز این موضوعات رسید و این گزارش تنها بخش کمی از آنچه در حال وقوع بود را نشان می دهد. مطمئناً صنعت نساجی تا آن زمان دستاوردهای بیشتری خواهد داشت و هوشمندتر و پایدارتر خواهد بود و ایتما در کمتر از دو سال به سنگاپور و سپس هانوفر آلمان بازخواهد گشت تا صنعت نساجی را در ادامه مسیر یاری کند.