صنعت ریسندگی – که آن را به تعبیری “هنر” نیز می توان برشمرد مهم ترین و تأثیر گذارترین مرحله در تولید است. به طوری که به زعم نگارنده، قلب نساجی محسوب می شود.

از دهه ی ۷۰ میلادی، که اوج نوآوری های ریسندگی در تاریخ این هنر محسوب می شود تا به امروز، فناوری ها و سیستم های نوینی برای تولید نخ (از الیاف کوتاه) ابداع گردیده، البته برخی از آن ها به دلایل فنی و اقتصادی، توجیهی برای تجاری و صنعتی شدن نداشته و فقط در محدوده ی تجربه و عملیات آزمایشگاهی باقی مانده اند؛ در عوض بسیاری از این ابداعات، بعد از موفقیت های تحقیقاتی، به صورت صنعتی در آمده و توانسته اند با سیستم ریسندگی مرجع در دنیا که رینگ می باشد، وارد رقابت کمی و کیفی شوند و حتی در برخی خصوصیات و ویژگی های مطلوب، دارای توانمندی هایی فراتر از این سیستم تولید نخ پایه شده اند.

یکی از این سیستم های نوین و پیشرفته ی تولید نخ ریسندگی ورتکس (Vortex) می باشد که توانسته است در سایه ی پیشرفت های تکنولوژیکی پیوسته در دنیا، رقابت خوبی را آغاز کند. سیستم ریسندگی ورتکس، عرضه شده توسط شرکت موراتای ژاپن (MURATA) در دهه ی ۹۰ میلادی، بهینه سازی شده ی سیستم ریسندگی به همین نام، ساخت کشور لهستان در دهه ی ۷۰ میلادی است که از دسته ی سیستم های ریسندگی انتهای آزاد(Open – End) محسوب می شود. مکانیسم تشکیل نخ در این فناوری بسیار مشابه به ریسندگی چرخانه ای(Rotor) می باشد.

این نوشتار ضمن معرفی این فناوری، نگاهی دارد به خصوصیات نخ حاصل از سیستم ریسندگی ورتکس، که هم اکنون توانسته است گوی سبقت را در سرعت تولید، از تمام رقبای خویش برباید.

مقدمه

ریسندگی ورتکس، از جمله ی سیستم های ریسندگی منفصل یا انتهای آزاد محسوب می شود که در دهه ی ۷۰ میلادی، اولین ماشین صنعتی آن که نتیجه ی مطالعات و تحقیقات بر روی سیستم آزمایشگاهی آن بوده توسط کشور لهستان تولید گردید. در همان زمان نخ حاصل از این سیستم از نظر کیفیت، قابلیت مقایسه شدن با نخ های رینگ را دارا بوده است.

اصول اساسی این سیستم ریسندگی بدین صورت است که نخ، در تیوپی استوانه ای شکل به نام ورتکس، توسط جریان هوای عبوری شکل می گیرد. بنابراین تکنیک جالب توجه این سیستم از نظر فنی و اقتصادی، آن است که برای ریسیدن نخ، برخلاف فناوری رینگ و چرخانه، هیچ جزء مکانیکی در سیستم، در حال چرخش، آن هم با سرعت بالا نیست. در حالی که در ماشین رینگ، شیطانک، و در ماشین چرخانه، محفظه ی فلزی چرخانه که نخ در شیار آن تشکیل می شود، در حال چرخش می باشند؛ و در واقع در سیستم ورتکس، چرخش و پیچش الیاف و انتهای آزاد نخ در حال شکل گیری، نتیجه ی گردش بسیار سریع جریان هوای عبوری از محفظه ی ورتکس می باشد.

در سال ۱۹۹۷، در نمایشگاه ماشین آلات نساجی اوزاکای ژاپن، برای اولین بار فناوری ریسندگی ورتکس شرکت موراتا که بعد از ریسندگی چت هوا (Air-Jet) عرضه شد و در واقع اصلاح شده ی آن بود، به نمایش گذاشته شد. توانایی برتر این ماشین، صرفه ی بسیار بالای اقتصادی آن برای تولید نخ نسبت به همتاهای خود بود و هنوز هم هست، چرا که هم اکنون بیشترین سرعت تولید نخ را در اختیار دارد. به طوری که توانست نخ ۱۰۰ ٪ پنبه ای با نمره ی ۱۵ تکس را در زمان عرضه، با سرعت ۴۰۰ متر بر دقیقه تولید کند. در همان زمان، ماشین چرخانه نخ مشابه را با حداکثر سرعت ۱۵۰ متر بر دقیقه و ماشین رینگ با سرعت ۴۰ متر بر دقیقه تولید می نمود.

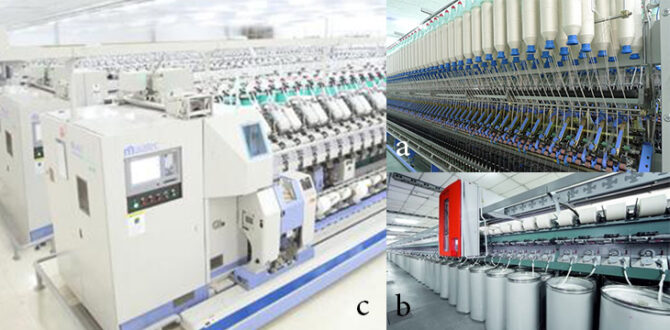

شکل ۱. نمایی از ماشین ریسندگی رینگ (a) چرخانه (b) و ورتکس (c)

مکانیسم تشکیل نخ

خوراک سیستم ورتکس، فتیله ی (Sliver) ماشین کشش است. فتیله ی تغذیه شده به ماشین، توسط سیستم چهار غلطکی آپرونی، تا رسیدن به نمره ی مطلوب، کشیده می شود.

سپس الیاف به درون محفظه ی استوانه ای ورتکس که در واقع یک دوک ساکن توخالی است، مکیده می شود و جریان هوای جاری با سرعت بسیار زیاد، الیاف را حول دیواره ی داخلی دوک خالی، می پیچاند، که این پیچش، عامل تاب نخ بوده و در نهایت، سرنخ از انتهای محفظه به بیرون هدایت شده و روی بسته نخ (بوبین) پیچیده می شود. نکته ی قابل توجه آن است که خلأ موجود در انتهای محفظه ی ورتکس، همانند عمل شانه سازی ایفای نقش کرده و باعث باز شدن نپ ها و هرچه بیشتر موازی شدن الیاف می گردد. تاب نخ، زمانی که الیاف در حال چرخش در سرتاسر محفظه، از ابتدا تا انتهای آن هستند، حاصل می شود و در واقع تاب در این سیستم، موثر از جریان هوای گردبادی ست. به طوری که جریان هوا، انتهای دسته الیاف موازی شده را به سمت مرکز نخ می برد و دسته های دیگر الیاف را به دور الیاف مرکزی، می پیچاند.

مزایای اصلی سیستم ورتکس

بزرگترین مزیت این سیستم ریسندگی، سرعت بالای تولید آن است که سبب شده بسیار مقرون به صرفه باشد. دیگر مزیت آن، که مشترک با دیگر سیستم های تولید نخ انتهای ازاد است، حذف ماشین فلایر (تولید نیمچه نخ) و کمک به کم کردن هزینه های اقتصادی و زمانی ست. همان طور که ذکر شد، خوراک این ماشین، فتیله می باشد؛ و نخ پس از تولید مستقیماً روی بسته ی قابل تغذیه به ماشین بافندگی پیچیده می شود و در نتیجه ماشین بوبین پیچی نیز که در فرآیند ریسندگی رینگ، نخ تولید شده را از ماسوره به روی بسته ی نخ قابل تغذیه به ماشین بافندگی انتقال می دهد، حذف شده است و این یعنی صرفه جویی هرچه بیشتر در مصرف انرژی و نیروی انسانی.

ساختمان نخ ورتکس

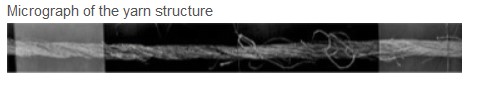

ساختار نخ ورتکس، همانند اغلب نخ های ریسندگی منفصل (انتهای آزاد)، از یک دسته الیاف موازی در مرکز به عنوان مغزی یا هسته ی نخ، و یک دسته الیاف به عنوان غلاف یا پوسته که دسته الیاف مرکزی را محکم در خود گرفته اند و الیاف دور پیچ نام دارند، تشکیل شده است و در واقع دارای ساختاری ست دو جزئی که این موضوع به سادگی، به وسیله ی باز نمودن تاب نخ و مشاهده ی آن توسط میکروسکوپ، قابل رویت است. شکل ۲، تصویر نخ ورتکس را قبل و بعد از باز نمودن تاب، نشان می دهد.

شکل ۲. تصاویر میکروسکوپی نخ ورتکس A. قبل از باز نمودن تاب B. بعد از باز نمودن تاب [۶]

ساختمان تاب نخ ورتکس و مقایسه ی آن با نخ رینگ و چرخانه

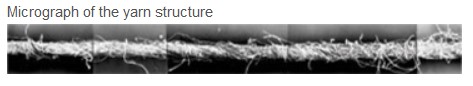

نخ ورتکس

مرکز نخ ورتکس بدون تاب است. الیاف در مغز نخ صاف و مستقیم و در لایه ی بیرونی، دارای تاب هستند. (شکل ۳)

شکل ۳. ساختمان تاب در نخ ورتکس[۵]

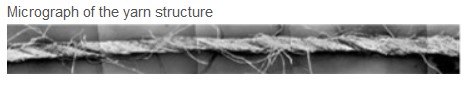

نخ رینگ

تقریبا هیچ بخشی از نخ رینگ نیست که تاب نداشته باشد – و دلیل استحکام فوق العاده ی این نخ همین موضوع است – تاب به طور کامل در تمام نخ از مرکز تا سطح، و به طور یکنواخت، وجود دارد. اما ضخامت در تمام طول نخ یکسان نیست. باید گفت تاب در قسمت های نازک تر، تمرکز بیشتری دارد. در حالی که در قسمت های ضخیم تر، تاب کم تر است. موئینگی و پرز در سطح نخ رینگ، به وفور دیده می شود. (شکل ۴)

شکل ۴. ساختمان تاب در نخ رینگ[۵]

نخ چرخانه

در این نخ، تمام الیاف از مرکز به سمت لایه ی بیرونی، تاب دار هستند. برای الیافی که نزدیک به سطح نخ می باشند، تاب کاملاً غیر همگون و تصادفی ست و گاهی، تاب در جهت خلاف نسبت به مرکز نخ، وجود دارد. (شکل ۵)

شکل ۵. ساختمان تاب در نخ رینگ[۵]

برخی از ویژگی های نخ ورتکس

کاهش موئینگی نخ (Hairness)

از آن جا که مکانیسم تشکیل نخ در سیستم ریسندگی ورتکس به گونه ای ست که دسته ای از الیاف به سمت مرکز نخ، در حال تجمع هستند و انتهای دیگر الیاف، به دور الیاف مستقیم و موازی مرکزی، می پیچند و آن ها را سخت در خود می گیرند، در نتیجه الیاف به ندرت می توانند روی هم بلغزنده و به دلیل این عدم لغزش، پرز در سطح نخ پدید نمی آید. و یا می توان گفت مقدار پرز یا موئینگی در سطح نخ ورتکس، بسیار ناچیز است، و این نوع نخ دارای سطحی صاف است. این عاری بودن از پرز، پارچه ی تهیه شده از این نوع نخ را نیز در برابر برخی عیوبی که ناشی از موئینگی نخ می باشند مثل: عیب گلوله ای شدن (Pilling) و سایش (Abrasion)، مقاوم می سازد.

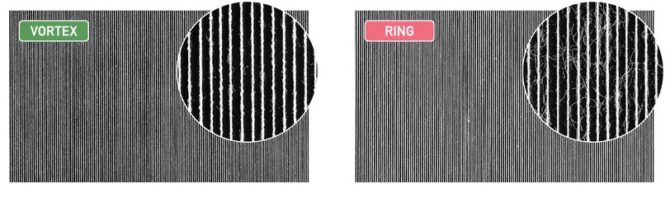

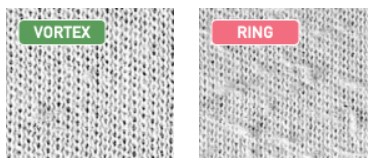

شکل های ذیل مقایسه ای میان نخ ورتکس و نخ رینگ را از نظر موئینگی در سطح پارچه نشان می دهند. قابل توجه است که عدم وجود پرز یا مقدار بسیار کم آن در سطح نخ ورتکس، باعث کاهش عیوب مختلف در مراحل بعد از ریسندگی (Post Spinning) نیز می باشد.

شکل ۶. مقایسه ی موئینگی نخ ورتکس و نخ رینگ. نمره ی نخ مصرفی، ۱۶ تکس یک لا (۳۸ نمره انگلیسی) می باشد. نخ ورتکس از پنبه ی کارد شده و نخ رینگ، از پنبه ی شانه شده تهیه شده است. [۵]

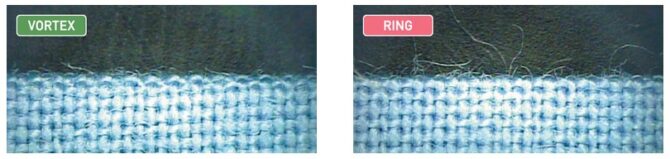

شکل ۷. مقایسه ی پارچه ی (تاری پودی) تهیه شده از نخ ورتکس و نخ رینگ. نمره ی نخ مصرفی، ۱۶ تکس یک لا (۳۸ نمره انگلیسی) می باشد. نخ ورتکس از پنبه ی کارد شده و نخ رینگ، از پنبه ی شانه شده تهیه شده است.[۵]

جذب رطوبت (Moisture absorbtion)

نخ ورتکس، به دلیل ساختمان ویژه و نحوه ی قرار گیری الیاف، رطوبت منتشر شده را به سرعت جذب می کند، و این موضوع توسط آزمایش هایی که در این خصوص صورت گرفته قابل تبیین است. این خصوصیت باعت می شود استفاده از پوشاکی که از این نخ تهیه شده اند، احساس راحتی خاصی به مصرف کننده دهند. در این زمینه می توان به لباس های غیر رسمی (Casual Clothing) و یا پوشاک ورزشی اشاره نمود. جذب رطوبت بالای پارچه هایی که از این نوع نخ تهیه شده اند، باعث می شود که در روزهای گرم و هنگام تحرک و یا در محیط های شرجی که بدن تعرق بیشتری دارد، احساس راحتی و خنکی به مصرف کننده ی پوشالی که از این دست پارچه ها تهیه شده است، دست دهد.

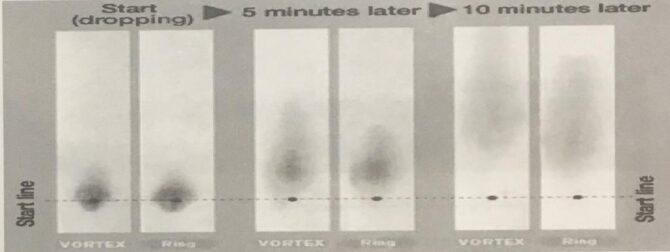

از دیگر منسوجانی که جذب آب در آن ها اهمیت فوق العاده ای دارد می توان به حوله اشاره نمود. طی آزمایشی که در این زمینه انجام شده است، حوله ی تهیه شده از نخ ورتکس دارای جذب آب به مراتب بیشتری از حوله ی تهیه شده از نخ رینگ می باشد.

شکل ۸. مقایسه ی سرعت جذب آب بین نخ ورتکس و نخ رینگ. پارچه های مورد آزمایش، هر دو دارای بافتی واحد و نمره ی نخ مصرفی، ۲۰ تکس یک لا (۳۰ نمره انگلیسی) می باشد.[۵]

مقاومت در برابر عیب گلوله ای شدن(Resistance to Pilling)

در بخش کاهش موئینگی نخ در همین مقاله گفته شد که نخ ورتکس به دلیل قرار گیری خاص الیاف، تقریباً از خود پرزی نشان نمی دهد. به همین دلیل عیب گلوله ای شدن در پارچه که ناشی از پرز و موئینگی نخ است، در پارچه های تهیه شده از این نوع نخ تقریباً به طور کامل برطرف شده است.

باید گفت یکی از نکات بسیار مهم که هم اکنون در صنعت پوشاک جهان، برای تولید کنندگان مطرح است، عیب گلوله ای شدن و چگونگی مانع شدن در برابر به وجود آمدن آن است.

گلوله ای شدن پدیده ای ست که طی آن الیاف پرز، در اثر اصطکاک بین سطح منسوج و سطوح دیگر، به خود تابیده شده و حالت توپی شکل می گیرند.

مسأله ی دیگر در این خصوص، شستشوی منسوجات است که خود عامل ایجاد اصطکاک و در نتیجه بروز عیب گلوله ای شدن در سطح منسوج است. در نخ ورتکس به دلایل ذکر شده، به ندرت لغزش الیاف و تابیده شدن آن ها صورت می گیرد و در نتیجه منسوج تهیه شده از این نوع نخ، به ندرت دچار عیب گلوله ای شدن می گردد. در این خصوص می توان به منسوجاتی که احتیاج به شستشوی مداوم دارند و از کاربردهای نخ ورتکس نیز محسوب می شوند، همچون لباس های زیر، لباس های ورزشی، لباس های کار، حوله و ملافه اشاره نمود.

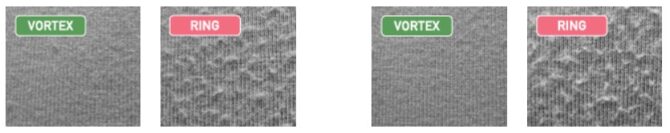

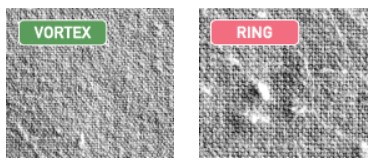

شکل های ذیل، نمایشگر پارچه های حاصل از نخ ورتکس و رینگ می باشد که عیب گلوله ای شدن در آن ها به مقایسه در آمده است.

شکل ۹. مقایسه ی عیب گلوله ای شدن در سطح پارچه ی بافته شده از نخ ورتکس و نخ رینگ. هردو پارچه دارای بافت یکسان حلقوی می باشند. الیاف مصرفی ۱۰۰ % اسپاندکس ریون (spandex rayon) و نمره ی نخ مصرفی ۳۰ تکس می باشد. شکل A در جهت ردیف و شکل B در جهت رج پارچه می باشد. [۵]

شکل ۱۰. مقایسه ی عیب گلوله ای شدن در سطح پارچه ی بافته شده از نخ ورتکس و نخ رینگ. هردو پارچه دارای بافت یکسان حلقوی می باشند. الیاف مصرفی ۵۰ % پلی استر و ۵۰ % پنبه و نمره ی نخ مصرفی ۲۰ تکس یک لا (۳۰ نمره انگلیسی) می باشند.[۵]

شکل ۱۱. مقایسه ی عیب گلوله ای شدن در سطح پارچه ی بافته شده از نخ ورتکس و نخ رینگ. هردو پارچه دارای بافت یکسان تاری پودی می باشند. الیاف مصرفی ۵۰ % پلی استر و ۵۰ % پنبه و نمره ی نخ مصرفی ۱۴ تکس یک لا (۴۱ نمره انگلیسی) می باشند.[۵]

منابع

۱)Happey, F., “Contemporary textile engineering”. Academic press inc (London) LTD. 1982

۲) Aung Kyaw Soe, Et al, “Structure and properties of MVS yams in comparison with ring yarns and open-end rotor spun yarns”, Textile Research Joumal, 74, 9, Sep. 2004.

۳) Stuart Gordon, “The effect of short fibre and nep levels on murata vortex spinning efficiency and product quality, Final report to CRDC”. CSIRO, Textile and fibre technology, October 2001.

۴) Geofr Naylor, “Murata vortex spinning: A new spin on textile processing”. Cotton textile unit, CSIRO textile and fibre technology and Australian cotton cooperative research center.

۵)

۶) Guldemet Basal and William Oxenham, “Vortex spun yarn VS. Air-jet spun yam”, AUTEX Research Journal, Vol. 3, No. 3, September 2003.

۷) Guldemet Basal and William Oxenham, “Effect of some process parameters on the structure and properties of vortex spun yarn”. Textile Research Journal, 76, 6, Jun. 2006.

۸) Huseyin Gazi Ortlek and Sukriye Ulku, “Effect of some variables on properties of 100% cotton vortex spun yarn”. Textile Research Journal, 75, 6, Jun.2005.