در این تحقیق به بررسی یکی از انواع منسوجات سه بعدی یعنی پارچه های فضادار پرداخته شده است تا شناخت بیشتری از این پارچه ها حاصل شده و ویژگی های آنان مورد بررسی قرار گیرد. در این راستا تاثیر میزان کشیدگی و نمره نخ مونوفیلامنت در پارچه های فضادار مورد بررسی قرار گرفته است. با توجه به اینکه در ماشین های راشل کنترل کشش توسط سیستم تغذیه نخ صورت می گیرد بنابراین پارچه های فضادار از لحاظ میزان تغذیه در میله های راهنمای مونوفیلامنت (نخ فضادار) و میله های دیگر، از لحاظ ضخامت و نمره نخ مورد مقایسه قرار گرفته اند. در کنار بررسی این موارد برخی خصوصیات مهم پارچه های فضادار همچون نفوذپذیری هوا و فشردگی پارچه مورد ارزیابی واقع شده است.

نتایج تجربیات نشان می دهند که نمره ضخیم تر مونوفیلامنت و ازدیاد تغذیه نخ در میله مونوفیلامنت سبب کاهش نفوذ پذیری هوا و ازدیاد تغذیه نخ در میله مونوفیلامنت و کاهش نمره نخ مونوفیلامنت سبب افزایش فشردگی (کار فشردگی) در پارچه های فضادار می گردد.

پارچه های فضادار شامل دو لایه بیرونی و یک لایه اتصال هستند که این لایه اتصال دولایه بیرونی را به یکدیگر متصل می نماید. ساختار این پارچه ها منجر به ایجاد شکاف یا فاصله در پارچه می گردد. به واسطه ساختار ویژه، پارچه های فضادار خاصیت متفاوتی نیز از خود نشان داده به طوری که این خاصیت در منسوجات رایج و متداول مشاهده نمی شود به خاطر ساختار سه بعدی، امکان استفاده از مواد گوناگون و همچنین انعطاف پذیری آنها سبب شده که ایده آل جهت کاربردهای عمرانی، پزشکی و … بوده و به عنوان ساختارهایی چند کاره استفاده گردند. توصیف پارچه های فضادار شامل همه نوع از آنها نبوده و اکثریت تعاریف فقط شامل پارچه های فضادار حلقوی تاری است زیرا که سیستم بافندگی حلقوی تاری روشی رایج و مشهور و همینطور تکنولوژی کاربردی جهت تولید پارچه های فضادار می باشد. بنابر این تولید این نوع منسوجات روی ماشین های راشل با دو میله سوزن صورت می گیرد.

این پارچه ها ساختاری با دو سطح حلقوی تاری هستند که به وسیله نخ هایی که به نخ های فضادار تعبیر می شوند به یکدیگر اتصال یافته اند[۱]. هر دو سطح پارچه می تواند از لحاظ تراکم، ساده یا طرح دار، مش (حفره های روی هر سطح ) همانند یا متفاوت باشد همچنین هر دو سطح پارچه یا فقط یکی از آنها می تواند دارای ساختاری باز ، با اندازه های مختلف مش روی هر طرف باشد[۲]. ابداع و توسعه تجاری پارچه های فضادار در سال ۱۸۶۸ میلادی توسط ماتئو تانسند در شهر لستر انگلستان برای تشک ها و لایه های بافندگی حلقوی انجام گرفته است. در بیشتر بازارهای رایج و مطرح، پارچه های فضادار در واقع به عنوان پارچه های خابدار بریده نشده ای شناخته می شوند که شامل دو لایه به صورت مجزا می باشند [۴]. برای اتصال دو سطح پارچه به طور کلی از نخ مونوفیلامنت استفاده می شود. پارچه های فضادار روی ماشین های دو میله سوزن بافته می شوند و با توجه به نوع تولید نیازمند حداقل ۴ میله راهنما هستند. فاصله بین میله های سوزن در یک محدوده معین تنظیم می شود و برای انواع ماشین های تولید پارچه های فضادار فرق دارد. عمدتاً این پارچه ها جهت کاربردهای خاص طراحی می شوند و می توانند شامل مواد گوناگونی وابسته به سطوح کاربردی مورد نظر باشند. انتقال رطوبت و هوا، وزن سبک، نرمی و سازگاری با پوست بدن ، تولید تک مرحله ای، مقاومت فشاری خوب و قابلیت انعطاف پذیری ، تعدادی از خواص ویژه پارچه های فضادار می باشد و به واسطه این محاسن عالی در مدت زمان کوتاهی این محصول توانست جایگاه مناسبی در بازار منسوجات به دست آورد و جایگزینی برای چند لایه ها در پوشاک ورزشی ، پوشاک ایمنی (محافظتی)، به عنوان ساختمان اصلی کامپوزیت ها و برای فیلترها و زمینه های پزشکی باشند[۱]. پارچه های فضادار به خاطر فضای موجود در ساختار شان، نفوذپذیری هوای خوب و انتقال رطوبت خوبی دارند، مثلاً در خیلی از کاربردها به علت این خواص ویژه شان جایگزین فوم ها می شوند. فاصله بین دو لایه ی پارچه های فضادار این امکان را فراهم می کند که هوا، گرما و رطوبت انتقال پیدا کند این خاصیت ویژه مخصوصاً برای کاربردهای پزشکی ضروری است.

مقاومت فشردگی یکی از خصوصیات اصلی پارچه های فضادار است. این رفتار از پارچه های فضادار توسط نخ های فضادار در ساختار پارچه به وجود می آید. به موجب این مقاومت فشردگی، پارچه در برابر فشار محکم و با افزایش نیرو به طور ثابت حالت بازیافتی خوبی دارد. و در حقیقت همین ویژگی است که باعث کاربردهای ویژه آنها گشته است، هرچند که این خصوصیت تا به امروز به طور دقیق مورد بررسی قرار نگرفته است و باید عوامل موثر و کاربردهای آن مورد تحقیق و کاوش قرار گیرد. برای نمونه می توان گفت که این پارچه ها در کاربرد به عنوان استحکام دهنده بتون، باید از مقاومت فشردگی خوبی برخوردار باشند[۱].

هرچند تحقیقات زیادی روی ویژگی های پارچه های فضادار انجام نگرفته است اما می توان به بررسی های مکیت [۱] و پاس [۷] در ارتباط با ویژگی های پارچه های فضادار اشاره نمود. بررسی های مکیت درباره فشردگی پارچه های فضادار نشان می دهد که افزایش تغذیه نخ مونوفیلامنت منجر به کاهش مقاومت فشردگی یا افزایش فشردگی می گردد. همچنین مقایسه دو پارچه فضادار از لحاظ نمره نخ مونوفیلامنت انجام شده است که مشخص می کند پارچه فضادار با مونوفیلامنت ضخیم تر، دارای مقاومت فشردگی بیشتری است. بررسی های پاس [۷] نیز مشخص می کند که پارچه های فضادار با نمره مونوفیلامنت ضخیم دارای فشردگی کمتر و ثبات ابعادی بیشتری می باشند. پژوهش و بررسی های دیگری نیز در ارتباط با پارچه های حلقوی تاری انجام شده که مختص پارچه های فضادار نمی باشد. یکی از این تحقیقات مربوط به تیلور و پولت [۵] است که میزان فشردگی و پارامترهای آن را با استفاده از سیستم کاواباتا (سیستم ارزیابی خواص مکانیکی پارچه) برای پارچه حلقوی و تاری پودی محاسبه نموده است و بررسی های آنان نشان داد که که لایه سطحی از یک پارچه، سهم بیشتری در میزان فشردگی یا جهندگی دارد.

با توجه به مطالب گفته شده و اینکه ساختار پارچه های فضادار باید به موجب اهداف نهایی کاربرد، انتخاب شوند و ویژگی های مهم این پارچه ها باید مشخص گردد، شناخت بیشتر این پارچه ها و ویژگی های آنان جهت معرفی کاربردهای بیشتر ضروری به نظر می رسد. لذا به همین دلیل در این مطالعه تجربی تاثیر میزان تغذیه نخ (میزان کشیدگی نخ) در میله راهنماهای مختلف ماشین راشل و نمره نخ مونوفیلامنت مورد بررسی قرار گرفته است و به تغییرات حاصله در ویژگی پارچه های فضادار پرداخته شده است.

تجربیات

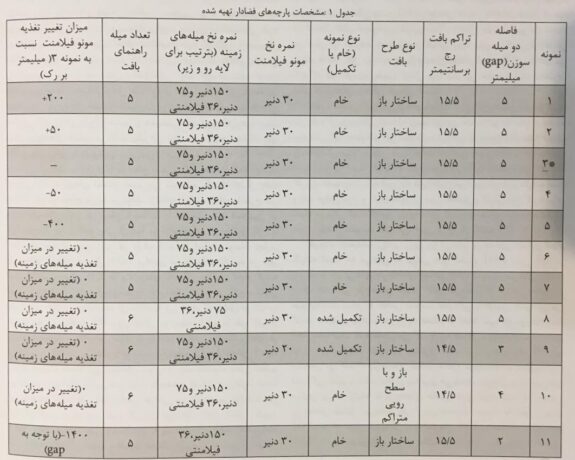

در این مطالعه پارچه حلقوی تاری فضادار با نخ پلی استر بر روی ماشین راشل ۶RDN با دو میله سوزن و با گیج ۲۲ بافته شده است. پارامترهایی که در ماشین راشل جهت تولید پارچه های فضادار تغییر نموده شامل تغذیه نخ در میله راهنماهای مختلف، فاصله دو میله سوزن و نمره نخ مونوفیلامنت بوده است. سپس از پارچه ها، ۱۱ نمونه ۲۰×۲۰ سانتی متر تهیه شد. مشخصات پارچه های فضادار تهیه شده و پارامترهای تغییر کرده ماشین راشل برای هر پارچه فضادار در جدول ۱ گزارش شده است. در جدول ۱ تفاوت در بین تعدادی از پارچه های فضادار از لحاظ میزان تغذیه نخ در میله های فضادار مخصوصاً میله راهنمای مربوط به نخ فضادار ، فاصله دو میله سوزن در ماشین راشل ، تعداد میله راهنمای بافت، نوع طرح بافت و نمره نخ مونوفیلامنت ملاحظه می شود. در ستون مربوط به تغذیه نخ فضادار یا نخ مونوفیلامنت پارچه نمونه ۳ به عنوان نمونه مرجع در نظر گرفته شده و میزان تغذیه نخ برای پارچه های فضادار مختلف نسبت به پارچه فضادار ۳ تغییر نموده است.

بدین ترتیب در جدول ۱ ملاحظه می گردد که فاصله دو میله سوزن در پارچه ۱ تا ۷به میزان ۵ میلیمتر در نظر گرفته شده و در نمونه ۱۱، ۲ میلیمتر بوده است. نمونه شماره ۳ بعنوان نمونه مرجع در نظر گرفته شده است و پارچه های ۱ و ۲ با ثابت بودن میزان تغذیه در میله های مربوط به لایه رو و زیر، افزایش تغذیه در میله مونوفیلامنت (میله ۳ و ۴) نسبت به نمونه ۳ داشته اند.

نمونه های ۶ و ۷ به ترتیب شاهد افزایش و کاهش تغذیه در میله های زمینه (لایه رو و زیر- میله ۱ و ۲ و۵) نسبت به نمونه ۳ بوده اند و این در حالی است که تغذیه در میله مونوفیلامنت، ثابت در نظر گرفته شده است. پارچه های ۸ تا ۱۱، با ۶ میله راهنما بافته شده اند که از این تعداد نمونه های ۸ تا ۱۰ از قبل تولید شده و موجود بوده است. ضمن اینکه نمونه ۸ و ۹ تکمیل شده هستند و نمره مونوفیلامنت در پارچه ۲۰،۹ دنیر می باشد.

تراکم پارچه ها در رج ، در بیشتر نمونه ها، شبیه به هم می باشد. ذکر این نکته نیز ضروری به نظر می رسد که بین تولید نمونه های ۱ و ۵ با نمونه های ۲ و ۳ و ۴ اختلاف زمان در تولید وجود داشته و نیروهای روی سیستم پیچش پارچ در نمونه های او ۵ برداشته شده است که این امر بر روی تعدادی از آزمایشات موثر بوده و مورد بررسی قرار گرفته است.

در نمونه های ۶ و۷، میزان تغذیه میله راهنمای ۱ و ۲و۵ نسبت به نمونه مرجع (نمونه ۳)، به ترتیب دارای افزایش و کاهش تغذیه به میزان ۲۰،۲۰ و ۳۰ میلیمتر بر رک بوده است. سایر مشخصات پارچه های فضادار در جدول ۱ ملاحظه می شود.

عملیات تکمیل شامل رنگرزی و تثبیت بوسیله دستگاه استنتر می باشد.

۱- آزمایش نفوذ پذیری هوا

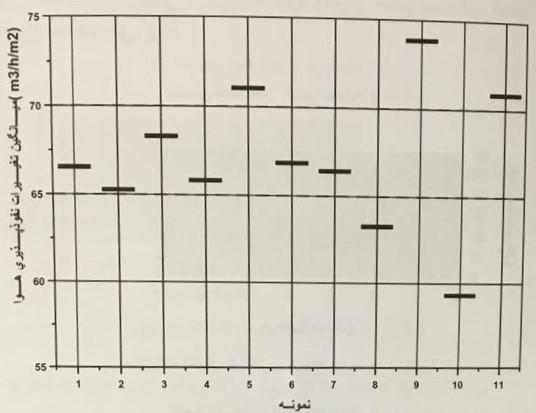

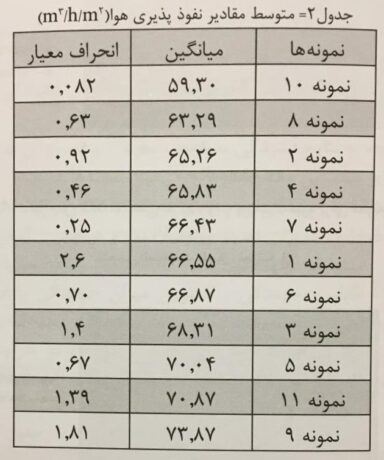

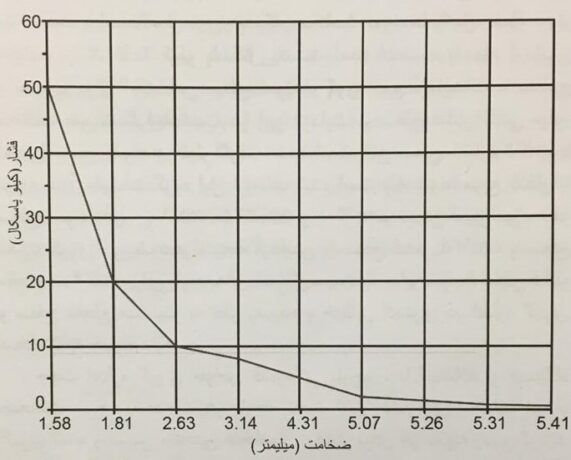

آزمایش نفوذ پذیری هوا بر روی پارچه های فضادار بر اساس رعایت استاندارد۷۳۷ ASTM D انجام گرفته است. در این آزمایش برای اندازه گیری مقاومت پارچه در مقابل عبور جریان هوا، بر روی هر نمونه پارچه، ۵ مرتبه آزمایش توسط دستگاه نفوذ پذیری هوا از پارچه صورت گرفته است که نتایج بر اساس مقدار مقدار هوای عبوری بر حسب (m3/h/m2) تحت اختلاف فشار یک سانتیمتر ستون آب (۱۰۰ پاسکال) در مدت ۱ ثانیه و از مساحت ۱۰ سانتیمتر مربع پارچه گزارش گردیده است. نتایج مقادیر بدست آمده از آزمایش نفوذ پذیری هوا در شکل ۱ وجدول ۲ ارائه شده است.

شکل ۱- نمودار تغییرات نفوذ پذیری هوا برای پارچه های فضادار حلقوی تاری

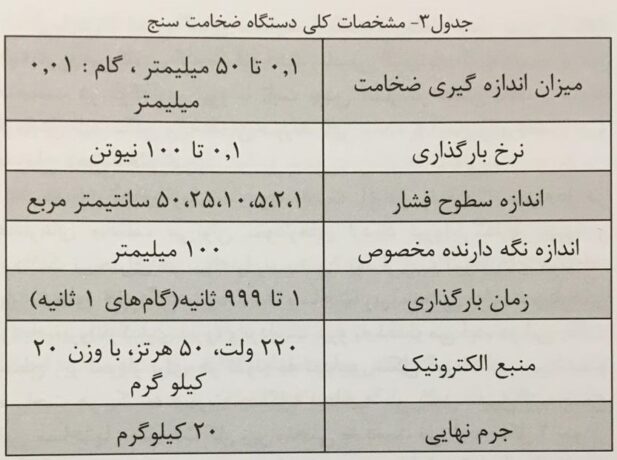

۲- آزمایش فشردگی و پارامترهای آن

آزمایش فشردگی به وسیله دستگاه ضخامت سنج (UNI THICKNESS TESTER)، بر اساس رعایت استاندارد ASTM Dو مطابق اندازه گیری فشردگی با استفاده از روش سیستم کاوابتا انجام گرفته است. مشخصات کلی دستگاه در جدول ۳ رویت می شود.

برای ضخامت و فشردگی ابتدا آزمایشات اولیه صورت گرفته تا بهترین سطح مقطع نمونه و سطح فشار برای پارچه های فضادار شناسایی شده و آزمایشات بعدی با استفاده از نتایج اولیه انجام گیرد. بدین منظور آزمایشات ابتدایی ضخامت – فشار در دو گروه امتحان شده است. در گروه اول آزمایشات با سطوح فشار مختلف cm2 10، cm2 25، cm2 50 انجام گرفته و سطح مقطع نمونه ها در این گروه به طور ثابت cm2400 در نظرگرفته شده است.

برای هر سطح فشار ۸ نمونه مربع شکل مورد آزمایش قرار گرفته است و ضخامت نمونه پارچه ها، توسط دستگاه ضخامت سنج اندازه گیری شده است. با استفاده از این دستگاه ضخامت نمونه ها را در نقطه فشار مختلف از ۰.۲ تا ۲ کیلو پاسکال بدست آمده است. به واسطه آزمایش و تصمیم برای اختصاص سطح نمونه، گروه دوم آزمایشات با سطوح مختلف صورت گرفته است. در این آزمایشات سطح فشار ثابتی برای تعیین سطح نمونه در نظر گرفته شده است. این سطح فشار cm2 25 با توجه به آزمایشات گروه اول انتخاب شده است و ۸ نمونه مربع شکل با سطح نمونه های cm2 100، cm2 225، cm2 400 و سطح فشار مورد نظر اندازه گیری می شود. در نتیجه آزمایش با سطح فشار cm2 25 و سطح مقطع cm2 400 برای پارچه های فضادار نسبت به سایر شرایط سطح فشار و سطح مقطع مناسبتر به نظر رسیده و خطای کمتری در اندازه گیری ضخامت به همراه دارد.

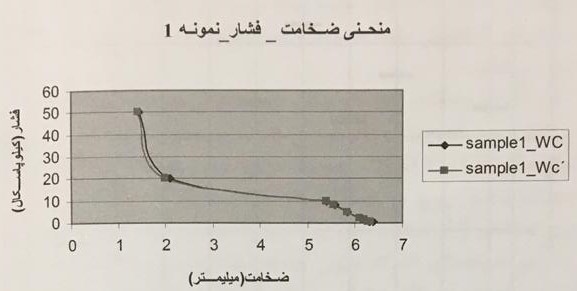

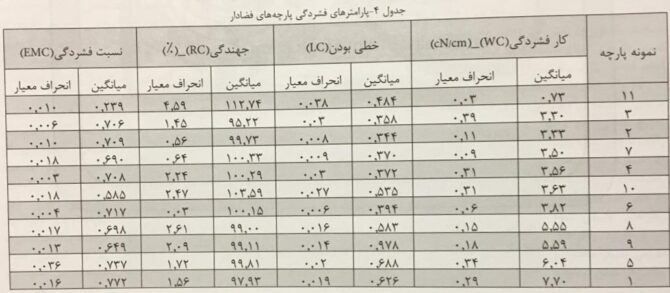

جهت اندازه گیری خواص فشردگی پارچه، با استفاده از دستگاه ضخامت سنج، ضخامت هر پارچه تحت تاثیر فشارهای مختلف اندازه گیری شده و سپس منحنی ضخامت – فشار برای هر نمونه رسم گردید و ۴ پارامتر از ۱۶ پارامتر اندازه گیری شده توسط سیستم کاواباتا (بیان کننده خصوصیات مکانیکی و سطحی پارچه) به عنوان کمیت های اندازه گیری شده مربوط به خاصیت فشردگی پارچه به دست آورده شد. این ۴ پارامتر به صورت زیر بیان می گردند:

WC (WC’ مساحت زیر منحنی برداشت نیرو): کار فشردگی یا مساحت زیر منحنی افزایش نیرو

LC: خطی بودن در منحنی ضخامت – فشار

RC: جهندگی پارچه (WC’ / WC = RC)

EMC: نسبت فشردگی

ابتدا برای انجام آزمایش دو نمونه پارچه مربع شکل به مساحت cm2 400 از دو نقطه متفاوت پارچه ها انتخاب گشت، سپس از هر پارچه مربع شکل دو قسمت آن مورد آزمایش قرار گرفت. نمونه ها در دامنه فشار ۰.۵ تا ۵۰ کیلوپاسکال (توصیه شده در سیستم کاوابتا) [۸] اندازه گیری

می شوند یعنی ضخامت هر پارچه تحت تاثیر فشار در ۹ نقطه ۰.۵، ۰.۸، ۱.۴، ۲، ۵، ۸، ۱۰، ۲۰، ۵۰ کیلو پاسکال به دست آورده شد. ضمناً در ارتباط با منحنی بازگشت ضخامت یا برداشت نیرو احتیاج به زمان دهی است که این کار در دستگاه ضخامت سنج صورت گرفت. در ابتدا این زمان دهی ۱ ثانیه در نظر گرفته شد، با بررسی بیشتر مشخص شد که هرچه این زمان دهی بیشتر باشد آزمایش دقیق تر، درصد خطاها کمتر واختلاف در منحنی بارگذاری (WC) و برداشت نیرو (WC’) بیشتر نمایان می گردد. هرچند که باید به این نکته توجه داشت زمان های زیاد نیز روند انجام آزمایش را طولانی، خطای ابزار اندازه گیری را افزایش و به ناپیوسته بودن آزمایشات کمک می نماید. مخصوصاً در فشارهای زیاد که منجر به کاهش دقت نتایج می گردد. بنابراین با واقف بودن بدین موضوع زمان ۵ ثانیه برای منحنی برداشت نیرو در نظر گرفته شد.

آزمایش با اندازه گیری ضخامت از کمترین نقطه فشار یعنی از kpa ۰.۵ شروع می شود و گام به گام فشار زیاد می گردد بعد از به دست آوردن ضخامت در بارگذاری نیرو با ثابت بودن فشار در همان نقطه، نمونه آزمایش باید ساکن و به همان صورت باقی مانده تا آزمایش برداشت نیرو با زمان دهی انجام گیرد.

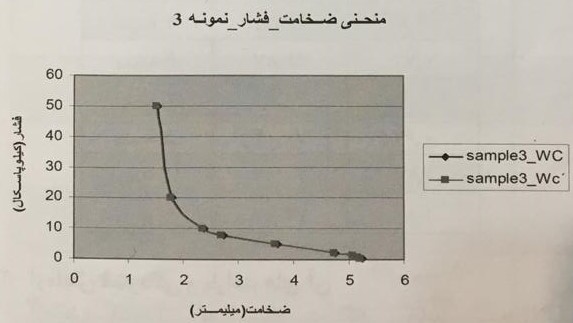

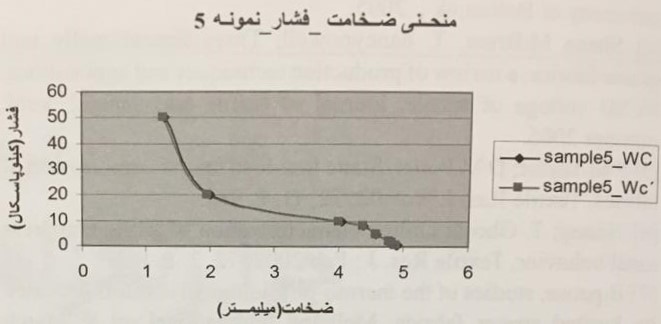

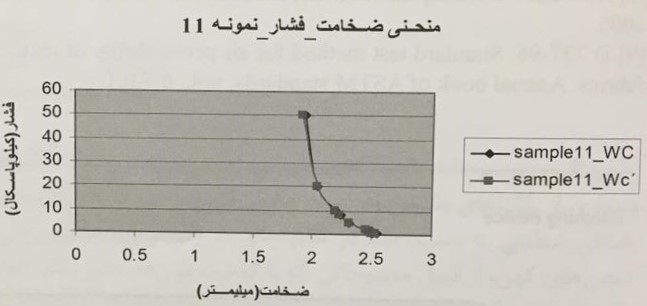

بعد از انجام آزمایشات و به دست آوردن ضخامت نمونه ها در فشارهای مختلف می توان نمودارهای ازدیاد نیرو (بارگذاری نیرو) و برداشت نیرو برای هر نمونه را رسم نمود. بعد از رسم نمودارهای مربوطه، پارامترهای فشردگی با محاسبه مساحت زیر منحنی برای نمودارهای ازدیاد نیرو (بارگذاری نیرو) و برداشت نیرو به دست می آید. در این حالت سطح زیر نمودار برای هر نمونه به تعدادی شکل ذوزنقه تقسیم شده و مساحت هر یک به صورت جداگانه محاسبه می شود. سپس از مجموع این مساحتها، مساحت کل زیر منحنی به دست می آید. شکل ۲ نمودار بارگذاری نیرو و تقسیم بندی سطح زیر منحنی (۸ ذوزنقه) را برای پارچه فضادار شماره ۳ نشان می دهد.

شکل ۲- تقسیم بندی سطح زیر منحنی در هنگام بارگذاری نیرو و محاسبه فشردگی پارچه های فضادار

نتایج و بحث

آزمایش نفوذپذیری

نتایج حاصل از آزمایشات نفوذپذیری هوا و بررسی روند تغییرات مورد نظر در شکل ۱ نشان می دهد که کمترین مقدار نفوذ پذیری هوا، (m3/h/m2) ۵۹٫۳ مربوط به نمونه ۱۰ و بیشترین مقدار ۷۳.۸۷ مربوط به نمونه ۹ می باشد. آنچه از متوسط مقادیر در جدول دریافت می شود این است که کاهش ضخامت تا حدودی بر روی نفوذ پذیری هوا تاثیر داشته و با کاهش ضخامت، نفوذ پذیری هوا افزایش یافته است. هر چند کاهش ضخامت باید به حدی باشد که تاثیر گذاری خود را نشان دهد و در نمونه هایی که ضخامت های نزدیک به هم دارند نمی توان این مورد را به صورت یک قاعده مشاهده نمود.

با توجه به نمونه ۳ و مقایسه آن با نمونه ۵ این نکته مشخص می شود که با کاهش تغذیه در میله مونو (۴۰۰ میلیمتر بر رک)، نسبت به پارچه فضادار ۳، نفوذ پذیری هوا افزایش یافته است و این کاهش تغذیه در میله مونو، همراه با کاهش ضخامت و وزن پارچه منجر به ازدیاد تقود پذیری بوده است.

نمونه ۱۰، به دلیل داشتن طرحی متفاوت، ساختار سطحی متراکم تر و مش های کوچکتر، کمترین مقدار نفوذپذیری هوا را دارا می باشد. نمونه ۹ با داشتن ظریفترین نمره نخ (۲۰ دنیر)، با وجود خام نبودن پارچه دارای بیشترین مقدار نفوذپذیری هوا می باشد که نشان دهنده این موضوع است که عملیات تکمیل سهم کمتری نسبت به دیگر عوامل در کاهش نفوذپذیری هوا داشته است. همچنین افزایش و کاهش میزان تغذیه به غیر از میله های مونو به میزان انجام گرفته (پارچه ۶ و۷) به تنهایی بر نفوذ پذیری هوا تاثیر محسوسی نداشته است.

آزمایش فشردگی

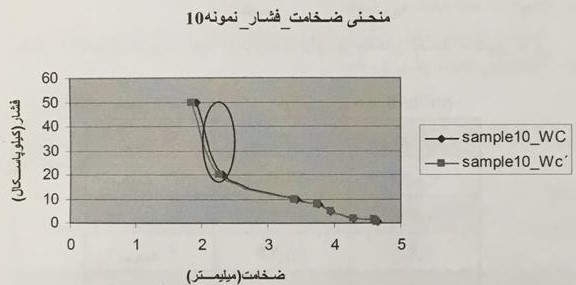

با توجه به شکل ۵ ضخامت و فشردگی از مجموع ۱۱ شکل پارچه های فضادار که نمایش داده شده اند میزان فشردگی و پارامترهای آن مشخص گردیده است. هر شکل شامل دو نمودار بارگذاری و برداشت نیرو برای یک پارچه فضادار می باشد. با اینکه دو گراف بارگذاری و برداشت نیرو برای پارچه های فضادار مورد نظر بسیار نزدیک به هم می باشد اما تاثیر پس ماند نتایج در بعضی از پارچه ها مخصوصاً در حجم فشردگی کم، به وضوح مشاهده می گردد.

شکل ۳ – نمودار بارگذاری و برداشت نیرو، نمونه ۱

شکل ۴- تائیر پس ماند، منحنی بارگذاری و برداشت نیرو برای نمونه ۱۰

شکل ۵ – نمودار بارگذاری و برداشت نیرو، نمونه ۳

پارامترهای فشردگی که از نتایج نمودارهای ضخامت – فشار و منحنی های بارگذاری و برداشت نیرو به دست آمده اند در جدول ۴ گزارش شده اند. این پارامترها شامل کارفشردگی (WC برحسب cN/cm)، خطی بودن (LC)، جهندگی (RC برحسب درصد) و نسبت فشردگی (EMC) می باشد.

بر این اساس با توجه به جدول ۴ و تغییرات پارامترهای مورد نظر در نمودارهای بارگذاری و برداشت نیرو مشخص می گردد که نمونه ۱ با بیشترین ضخامت و میزان تغذیه نخ فضادار، بیشترین فشردگی را دارد و نمونه ۱۱ با کمترین ضخامت و میزان تغذیه نخ فضادار، کمترین میزان فشردگی را دارا می باشد و از سختی بیشتری برخوردار می باشد.

شکل ۶ – نمودار بارگذاری و برداشت نیرو، نمونه ۵

شکل ۷ – نمودار بارگذاری و برداشت نیرو، نمونه ۱۱

بواسطه نتایج حاصله عوامل موثر در فشردگی پارچه های فضادار به صورت زیر بیان می شود:

۱- ضخامت (ازدیاد ضخامت، افزایش فشردگی و کاهش ثبات ابعادی پارچه را در پی دارد)

٢- تغذیه نخ فضادار (ازدیاد تغذیه نخ فضادار به حد موثر منجر به افزایش فشردگی می شود)

۳- نمره نخ (کاهش نمره نخ مونوفیلامنت، افزایش فشردگی را در پی دارد)

با توجه به نتایج فشردگی نمونه ها، نمونه ۱ و بعد از آن به ترتیب ۵، ۸، ۹ دارای بیشترین مقدار فشردگی در بین نمونه ها هستند.

در ارتباط با جهندگی پارچه های فضادار (RC)، نمونه ۱۱ با داشتن کمترین ضخامت و میزان تغذیه مونوفیلامنت و همچنین کمترین میزان فشردگی، بیشترین جهندگی یعنی ۱۱۲ درصد را دارا می باشد. نمونه ۳ با ۹۵٪ قابلیت جهندگی، کمترین میزان جهندگی را دارد. بطور کلی آنچه که از نتایج نمونه ها دریافت می شود این است که پارچه های فضاداری که دارای فاصله میله سوزن یکسانی بودند و نیز شرایط یکسانی در تولید و از نظر شرایط تنظیمات دستگاه داشته اند (نمونه های ۲، ۶، ۴، ۳، ۷)، با ازدیاد فشردگی آنها، درصد جهندگی نیز افزایش یافته است، ضمن اینکه با ازدیاد تغذیه نخ مونوفیلامنت، تقریبا از درصد جهندگی کاسته شده است.

از نظر خطی بودن فشردگی (LC) نمونه ۹ دارای بیشترین مقدار و نزدیک به ۱ می باشد که نشان می دهد در این پارچه، ضخامت به صورت خطی با افزایش فشار کاهش می یابد و در سایر نمونه ها بصورت غیر خطی می باشد.

نتیجه پارامتر آخر از فشردگی در پارچه های فضادار یعنی قابلیت فشردگی که بدون بعد نیز می باشد نشان می دهد نمونه ۱ با داشتن بیشترین مقدار نسبت یا قابلیت فشردگی، دارای کمترین بخش غیر قابل فشردگی می باشد و کوچکتر بودن مقدار EMC برای نمونه ۱۱، ازدیاد بخش غیر قابل فشردگی یا کم فشردگی را نشان می دهد.

نتیجه گیری

در این مطالعه تجربی به بررسی تاثیر میزان کشیدگی (تغذیه نخ) مونوفیلامنت و نمره نخ مونوفیلامنت بر خواص پارچه های فضادار با استفاده از دو آزمایش نفوذپذیری هوا و فشردگی پارچه پرداخته شده است. بر اساس نتایج بدست آمده مشخص گردید که نمره ضخیم تر مونوفیلامنت و ازدیاد تغذیه در میله مونوفیلامنت منجر به کاهش نفوذ پذیری هوا در پارچه فضادار می گردد. ضمن اینکه نوع طرح بافت عاملی موثر در کنترل نفوذ پذیری در پارچه های فضادار تشخیص داده شده است. ازدیاد تغذیه در میله مونوفیلامنت و افزایش نمره نخ سبب افزایش وزن پارچه می شود. همچنین ازدیاد تغذیه در میله مونوفیلامنت (نخ فضادار) بدون تغییر تراکم پارچه و فاصله دو میله سوزن در ماشین راشل میتواند افزایش ضخامت پارچه را در پی داشته باشد زیرا که نخهای مونوفیلامنت با ازدیاد تغذیه مونوفیلامنت در بین دو میله سوزن، خمیدگی پیدا می کنند.

ازدیاد تغذیه نخ فضادار به حد موثر و کاهش نمره نخ مونوفیلامنت سبب افزایش فشردگی در پارچه فضادار می شود و در نتیجه پارچه ای نرم تر را در پی خواهد داشت. ضمن اینکه پارچه ای که با فاصله دو میله سوزن ۲ میلیمتر بافته شده است و کمترین ضخامت را دارد، بیشترین جهندگی را دارا می باشد. همچنین این پارچه بیشترین مقاومت فشردگی را در بین نمونه ها دارد و پارچه ای سخت تر می باشد.

برای مقایسه نتایج حاصل شده با تحقیقات صورت گرفته در زمینه فشردگی پارچه های فضادار می توان به بررسی فشردگی توسط مکیت [۱] و پاس [۷] اشاره نمود. تحقیقات مکیت حاکی از این موضوع است که افزایش تغذیه نخ مونوفیلامنت منجر به کاهش مقاومت فشردگی یا افزایش فشردگی می گردد که این مورد با نتیجه حاصله تطابق دارد. ولی افزایش میزان تغذیه باید به حد موثر انجام گیرد (مقایسه نمونه ۱ و ۲ با نمونه مرجع ۳). در آزمایشات بعدی مکیت، مقایسه دو پارچه فضادار از لحاظ نمره نخ مونوفیلامنت انجام شده است که مشخص می کند پارچه فضادار با مونوفیلامنت ضخیمتر، دارای مقاومت فشردگی بیشتری است. در این زمینه نیز نتایج آزمایشات تأیید شده است و می توان به مقایسه نمونه ۹ با نمونه مرجع ۳ اشاره نمود که نشان می دهد نمونه ۹ با نمره مونوفیلامنت ظریفتر دارای فشردگی بیشتر یا مقاومت فشردگی کمتری است. بررسی های پاس [۷] نیز مشخص می کند که پارچه های فضادار با نمره مونوفیلامنت ضخیم دارای فشردگی کمتر و ثبات ابعادی بیشتری می باشند.

منابع

[۱] Diren mecit, Development and defining of a characterization method for 3D spacer fabrics considering concrete applications, Master thesis, Institute Aachen (ITA) October 2005.

[۲] Spacer fabrics-manufacturing methods and applications, Karl Mayer.

[۳] S.C.Anand, Recent advances in knitting technology and knitted structure for technical textile applications, technical textile, The university of Bolton,uk, 2005.

[۴] Shana M. Bruer, T. nancypowell. Three-dimentionally knit

spacer fabrics: a review of production techniques and applications, NCSU college of textile, journal of textile and apparel, vol4, summer 2005.

[۵] PM Taylor; D M Pollet, Static low-load lateral compression of fabrics, Textile Res. J. Nov 02, 72, 11, P. 983.

[۶] Huang: T. Ghosh, Online characterization of fabric compress jonal behavior, Textile Res. J.; Feb 2002; 72, 2, P. 103.

[۷] B.pause, studies of the thermo-physiological comfort provided by knitted spacer fabrics, Melliand international.vol 8; March 2002.

[۸] RD6/RD7 working instructions, Karl Mayer, version 3.1, Nov 2005.

[۹] D 737-96. Standard test method for air permeability of textile fabrics. Annual book of ASTM standards, vol. 0.7.0.1.