چکیده

استفاده از فناوری نانو در نساجی با خواص منحصر به فرد آن به سرعت افزایش یافتهاست. کاربرد آن میتواند از نظر اقتصادی خواص و ارزش منسوجات و محصولات آن را گسترش دهد. استفاده از فناوری نانو باعث میشود تا منسوجات چند منظوره شوند و پارچههایی با عملکردهای ویژه از جمله آنتی باکتریال، محافظت در برابر حشرات، ضد آب، ضد شعله و ضد لک تولید کنند. کاربرد فناوری نانو در نساجی افزودن خواص عملکردی جدید با حفظ خواص ذاتی منسوجات از جمله زیبایی، قابلیت تنفس پذیری، انعطافپذیری و غیره است. امروزه استفاده از فناوری نانو در عرصه منسوجات تاکید بر افزودن خواص جدید، بدون به خطر انداختن خواص ذاتی منسوجات است. در اینجا، یک مرور سیستماتیک از اصول کلی و پیشرفتهای اخیر در نانوتکنوژی در صنعت نساجی، از جمله فناوری ضد آب ولک، ضد خون و قابلیت خودتمیزشوندگی، ضد آتش، دافع حشرات و مقاوم در برابر اسید ارائه شده است. در هر بخش بحث با اصول کلی و نانومتریالهای به روزبرای منسوجات و سپس با مروری کوتاه بر تحقیقات جدید توسط محققان دیگر به پایان میرسد. در پایان چالشها و چشم اندازهای آیندهی نانوتکنولوژی در صنعت نساجی به طور کلی بررسی میشود.

کلمات کلیدی

نانوتکنولوژی، دافع آب، دافع خون، خودتمیزشوندگی، دافع حشرات، دافع آتش، مقاوم در برابر اسید

- مقدمه

پوشش و لمینیت روشهایی برای بهبود و اصلاح خواص فیزیکی و ظاهر پارچهها هستند که قابلیت توسعه محصولات کاملاً جدید با ترکیب مزایای پارچه، پلیمر، فوم و الیاف را ارائه میدهند. فرصتهای توسعه زیادی در زمینه لباسهای حفاظتی صنعتی و پزشکی به وجود میآورد تا قابلیت شست وشو بدون تأثیرگذاری بر عملکرد داشته باشند. اما، در مواجهه با نگرانیهای مربوط به دفع زبالههای زیست محیطی، دور ریختنی به احتمال زیاد جذابیت کمتری دارند [۱].

مواد پوشش برای تکمیل به طور کلی، یک پلیمر مصنوعی یا طبیعی است که پارچه را میتوان از یک طرف یا هر دو طرف پوشش داد. گاهی اوقات، پوشش بین دو لایه پارچه مانند جلیقه نجات قرار میگیرد. هدف اصلی پارچه پایه ایجاد استحکام و ثبات ابعادی ساختار پارچه پوشش داده شده است. پوشش از پارچه پایه در برابر اثرات بیرونی محافظت میکند و در عین حال معمولا نفوذپذیری هوا به درون پارچه را کاهش میدهد. پارچه پوشش داده شده ممکن است ویژگیهای کاربردی مانند مقاومت در برابر کثیفی یا نفوذ مایعات بدست آورد یا ممکن است جذابیت زیبایی شناختی کاملاً متفاوتی پیدا کند، مانند چرم تکمیل شده.

در سالهای اخیر، علاقه فزایندهای به کشف تکنیکهای جدید برای منسوجات سازگار با محیط زیست وجود داشته است. فناوریهای نانو، بایو و پلاسما علاوه بر این که عملکرد و ویژگیهای اساسی محصول را ارتقا میدهد و طول عمر آن را بهبود میبخشند ، میتوانند مصرف مواد ، آب و انرژی را کاهش دهند، به طور کلی هزینهی محصول نهایی به طور قابل توجهای کاهش میابد، اما همچنان مشکلات محیط زیستی و سلامتی انسان مشکل جدی برای تکمیل نانو است.

بنآبراین به منظور دستیابی به عملکردهای پارچه و خواص بهبود یافته، به عنوان مثال: محافظت در برابر اشعه ماوراء بنفش، ضد حشره، دفع آب و روغن و غیره، فناوری نانو به یک تکنیک بسیار مهم در صنعت نساجی به ویژه در بخش تکمیل پارچه تبدیل شده است. شکل ۱ برخی از تاثیرات نانوتکمیل بر منسوجات را نشان میدهد [۲].

شکل ۱. برخی از تاثیرات نانوتکمیل بر منسوجات

هدف این مقاله ارائه یک دید کلی از کاربردهای نانوتکمیل در صنعت نساجی و حدس و گمان در مورد استفادههای بالقوه در آینده است. هدف ارائه گزارشی جامع از آخرین پیشرفتها در نانومواد قابل استفاده در نساجی، همچنین ارائه بینشی به آخرین روندهای تحقیقاتی در تمکیل نانو مدرن است. نگرانیهای زیست محیطی احتمالی مرتبط با منسوجات تمکیل شده توسط نانومواد نیز برجسته خواهد شد که امیدواریم این امر باعث تحریک و الهام بخشیدن به تحقیقات بیشتر در این زمینه شود.

- نانو تکنولوژی

نانوتکنولوژی ابزاری نوآورانه برای ساخت مواد کوچکتر از ۱۰۰ نانومتر (یک نانومتر = متر) است. روشهای مختلفی برای طبقه بندی مواد نانو وجود دارد مانند ابعاد (۱، ۲ یا ۳ بعد < 100 نانومتر)، ترکیب فازی (تک فاز، جامدات چند فازی) و همچنین فرآیند ساخت (واکنش فاز گاز یا فاز مایع، و واکنش مکانیکی) [۳, ۴].

طبقه بندی ساختارهای نانومقیاس عبارتند از: یک) نانوذرات، مانند: نانو اکسیدهای فلزی. دو) نانو سیم یا تیوب مانند نانولولههای کربنی، سه) لایههای نانو و نانوحفرهها مانند آئروژل.

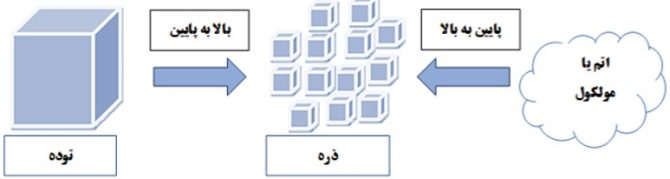

اگرچه طیف متنوعی از تکنیکهای ساخت که برای ایجاد بافت در مقیاس میکرو و نانو در سطح استفاده میشود، ولی همه تکنیکها به طور کلی به دو دسته تقسیم میشوند: (الف) حذف مواد حجیم (رویکرد «بالا به پایین») یا (ب) افزودن مواد (رویکرد «پایین به بالا»). همانطور که در شکل ۲ مشاهده میشود، هر دو رویکرد نتیجهی یکسانی دارند.

رویکرد «بالا به پایین» از یک ماده حجیم استفاده میکند که بر اساس آن آرایههای مشخصی از ویژگیهای سطحی ایجاد میکند که منجر به ساختارهای دقیق برای ایجاد عملکرد جدید میشود، که معمولا دستیآبی در تکنیکهای «از پایین به بالا» بسیار دشوارتر است [۵]. شکل ۲، دو روش ساخت نانوذرات در هر دو فرآیند از بالا به پایین و از پایین به بالا را نشان میدهد که میتوان برای ساخت نانوساختارها مورد استفاده قرار داد.

شکل ۲. دو روش تولید نانو ذرات: از بالا به پایین – از پایین به بالا

- نانوتکنولوژی در صنعت تکمیل نساجی

همانطور که استفاده از منسوجات با کارایی بالا و افزایش نگرانی در مورد مسائل زیست محیطی و اکولوژیکی افزایش یافتهاست، نیاز مبرم به فن آوریهای نوآورانه تکمیل، مانند فناوری نانو، برای ایجاد خواص کاربردی مورد نیاز و مقابله با نیاز تأثیرات منفی بر محیطزیست افزایش یافتهاست.

خواص عملکردی ارائه شده محصولات نساجی بر اساس: نوع بستر، فرمول تکمیل، تکنیک تکمیل، تجهیزات موجود، الزامات عملکرد و همچنین جنبههای اقتصادی و زیست محیطی تعیین میشود. موج نانوتکنولوژی پتانسیل زیادی در تکمیل پارچه برای بهبود عملکرد منسوجات موجود و همچنین توسعه و ایجاد عملکردهای خارقالعاده مانند ضد میکروبی، خواص محافظت در برابر اشعه ماوراء بنفش، دفع روغن و آب، و حفظ قابلیت تنفس پارچه از خود نشان داده است [۶].

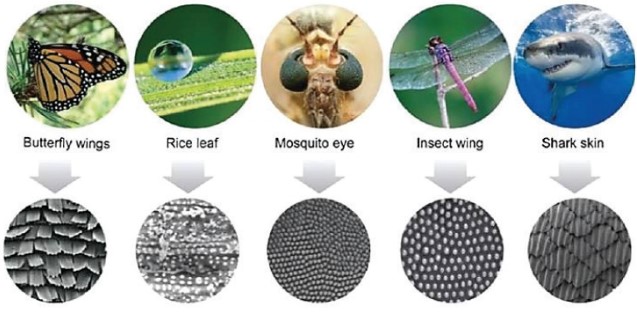

- ضد آب

از زمان کشف اثر خود تمیز شوندگی سطوح در طبیعت مانند برگهای نیلوفر آبی و بالهای حشرات موجود در طبیعت، سطوح آبگریز به دلیل طیف گستردهای از کاربردها مورد توجه زیادی قرار گرفتهاند. سطوح آبگریز با خاصیت خود تمیز شوندگی به دلیل ساختار دوگانه آب گریز سطوح ایجاد میشوند. این ساختارها با دو ویژگی فیزیکی به دست میآیند: ایجاد زبری در سطح و پایین آوردن سطح انرژی سطح . همانطور که در طبیعت دیده و الهام گرفته شده است، طبیعت سطوح آب گریز مختلف و پیچیدهای را به شکل حشرات و گیاهان به ما ارائه کرده است، که بسیاری از آنها ویژگیهای مورفولوژیکی و مکانیسمهای احیاکننده قابل توجهی را نشان میدهند که اغلب برای دانشمندان پیچیدهتر از آن است که بتوانند آنها را تکرار کنند. شکل۳، نمونهای از سطوح آبگریز در طبیعت را نشان میدهد.

شکل ۳، نمونهای از سطوح آبگریز در طبیعت با الهام از پروانه، برگ برنج، چشم و بال حشرات و پوست کوسه.

پوشش ضد آب در بهترین حالت باید از پارچههای نساجی در برابر خیس شدن محافظت کند، بدون اینکه تأثیر نامطلوبی بر نفوذپذیری هوای پارچه داشته باشد. پوشش ضد آب از طریق کاهش انرژی آزاد در سطح الیاف وکم کردن کشش سطحی سطح پارچه از مایع عمل میکنند.

- مکانسیم ضد آب

با کاهش انرژی آزاد در سطوح پارچه ، روکشهای دافع خواص خود را به دست میآورند. سطوحی که فعل و انفعالات کمی با مایعات نشان میدهند سطوح کم انرژی نامیده میشوند، یعنی اگر نیروهای پیوند بین سطح پارچه و مایع کمتر از فعل و انفعالات داخلی در مایع باشد، قطره پخش نمیشود. سطوح کم انرژی از طریق مواد شیمیایی دافع به سطح پارچه روی منسوجات اعمال میشود. رزینهای اسید چرب، مومها و فلوئوردار نمونههایی از این موارد هستند [۷].

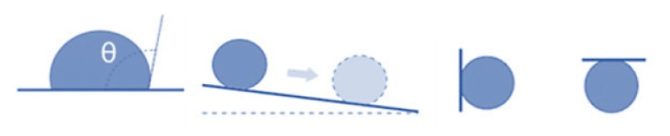

یک سطح جامد ضد آب یک نمایش ماکروسکوپی از برهمکنش بین مایع و ماده جامد لایهی زیرین است. رایجترین روش برای تعیین کمیت سطح ضد آب، اندازهگیری زاویه تماس (CA) قطره مایع بدون نشست بر روی سطح جامد در هوا است. شکل ۴ نشان دهنده ی سطوح آب گریز و فوق آب گریز است که مایع به سطح جذب نمیشود.

شکل ۴. (الف) تعریف زاویه تماس (CA)، θ، بر اساس یک قطره مایع بدون نشست بر روی یک سطح جامد. (ب) سطح فوق دافع که با CA بسیار بالا و θS بسیار کم مشخص میشود. (ج) یک سطح فوقالعاده گریز اما چسبنده که با CA و θS بسیار بالا مشخص میشود. در موارد شدید، یک قطره مایع می تواند به یک سطح عمودی یا حتی افقی از این نوع بچسبد.

- سوپر آب گریز

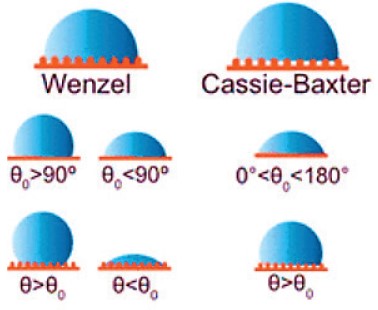

سطوح فوق آبگریز موضوع مهمی در سالهای اخیر هم از نظر فنی و هم علمی بوده است. برگ نیلوفر آبی بهترین نمونه برای یک سطح فوق آبگریز خود تمیز شونده است، زیرا بدون اینکه پارچه خیس شود، آب به صورت مهرهای از سطح برگ میریزد. ناهمواریهای سطح در مقیاس میکرونانو همراه با کریستالهای موم اپیکوتیکولی آبگریز باعث آب گریزی سطح برگ نیلوفر آبی میشود. مدل Wenzel [8] و مدل Cassie-Baxter [9]، دو مدل نظری برای مطالعه سطوح فوق آبگریز هستند. مدل Wenzel بیان میکند که قطره آب به یک سطح ناهموار نفوذ میکند. سطح ناهموار به طور کامل توسط قطرات مایع خیس میشود و زبری سطح خاصیت مرطوب کنندگی ذاتی را تقویت میکند (شکل ۵.الف). این در حلی است که برای مدل Cassie-Baxter قطره آب در بالای آن معلق میماند(شکل ۵.ب) [۱۰].

شکل ۵ . الف) نشان دهندهی نظریه ی وینزل ب) نظریه کاسیه

یکی از مواد پرکاربرد استفاده از مخلوطی از آبگریزهای سیلان (مانند آلکیل تری آلکوکسی سیلان ها با زنجیره بلند) و اتصال دهندههای سیلان به عنوان سیلان غیر فلوئور است که برای به دست آوردن سطوح آبگریز استفاده میشود. به عنوان مثال دود و همکاران[۱۱]، برای سطوح پنبهای با استفاده از مخلوطی از سیلانها توانستند سطوح آب گریز با زاویه تماس آب ۱۴۱ درجه به دست آورند. لی و همکاران [۱۲]، سطح پنبهای فوق آبگریز از آلکیل سیلان غیر فلوئوردار تهیه کردند. علاوه بر این، نانوسلهای آبگریز غیر فلورینه مبتنی بر افزودنیهای آلکیل سیلان با زنجیره بلند برای جلوگیری از اثرات منفی زیست محیطی ترکیبات فلوئوردار و همچنین برای دستیابی به پارچههای پوشش داده شده با خواص فوق آبگریز استفاده شده است.

- خود تمیزشوندگی

تحقیقات مربوط به سطوح خود تمیز شونده (ضد لک) به دلیل کاربردهای بالقوه آنها در صنعت و زندگی روزمره توجه قابل توجهی را به خود جلب کرده است. به عنوان مثال، برای محصولات نساجی که به دلیل رنگآمیزی ، روغنها، روانکنندهها یا آنهایی که به دلیل حساسیت به آب و/یا مواد شوینده (مانند چتر، سایبان، سایبآنها ) در خطر هستند بسیار مفید است. منسوجات خود تمیز شونده همچنین برای کاربردهای نظامی که کمبود زمان برای شستشو در شرایط سخت وجود دارد و در زندگی تجاری زمانی که لباسها به طور تصادفی لک میشوند، بسیار مفید است. در حال حاضر، دو مفهوم اصلی در توسعه منسوجات خود تمیز شونده استفاده میشود: فیزیکی و شیمیایی [۱۳, ۱۴].

خود تمیز شوندگی فیزیکی

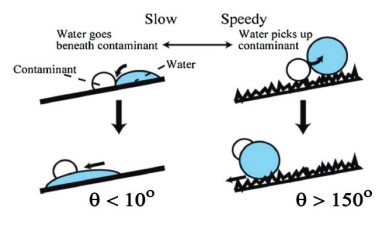

اولین مفهوم (خود تمیز کردن فیزیکی) مبتنی بر رویکرد فوق آبگریز است که در آن قطرات آب به شکل کروی در میآیند و سپس از سطح میغلتند و ذرات کثیفی را با خود میبرند. برای خود تمیز شوندگی فیزیکی، زبری سطح و انرژی پایین سطح دو عامل مهم برای کنترل خودتمیزشوندگی یک سطح و به دست آوردن زوایای تماس آب بیشتر از ۱۵۰ درجه است. مشاهده شده است که کاهش زاویهی لغزش با افزایش زاویه تماس رابطه دارد. در رویکرد فوق آبگریز سطوح خود تمیز شونده فیزیکی، زاویه تماس با آب، بالای ۱۵۰ درجه است (WCA > 150). در طول این رویکرد هنگام لغزش قطرات آب یه لایه از کثیفیها هم پاک میشوند. شکل۶ نشان دهندهی رویکرد خود تمیز شوندگی فیزیکی است [۱۵, ۱۶].

شکل ۶ ) تصاویر سمت چپ نشان دهده ی سطح آب دوست است که الودگی را از بین نمیبرد تصاویر سمت راست نشان دهنده ی سطوح آب گریز است که خاصیت خود تمیزشوندگی دارند.

خود تمیز شونده شیمیایی

مفهوم دوم (خود تمیز کردن شیمیایی) مبتنی بر فرآیند فوتوکاتالیز است که در آن مولکولهای کثیفی/لکه در مواجهه با نور به گونههای سادهتر (مانند CO2 و آب) تجزیه میشوند. اشعه ماوراء بنفش، فتوکاتالیست رسوب شده روی سطح را فعال می کند که گونه های فعالی را تولید میکند که قادر به تجزیه مواد شیمیایی آلی هستند.

یکی از کارآمدترین مواد برای خود تمیز شوندگی شیمیایی، نانوذرات TiO2 در شکل و اندازههای مختلف است. TiO2 یک فوتوکاتالیست همه کاره است که طیف گستردهای از آلایندههای آلی، باکتریها، سلولهای سرطانی و ویروسها را تخریب میکند و در تصفیه هوا و آب و سطوح خود استریل کننده نیز کاربرد دارد [۱۷].

- مقاوم در برابر خون

مشخصهی زیر بنای منسوجات فوق آبگریز با به همراه داشتن سطح ناهموار با انرژی سطحی کم است که قطرات مایع روی آن سر میخورند و زوایای تماس بالایی با سطح الیاف دارند. به دلیل به دام افتادن حفرههای هوا بین ناهمواریهای سطح، سطح تماس مایع و جامد در یک سطح فوق آبگریز به شدت کاهش مییابد، در نتیجه الف) احتمال چسبندگی اشیایی مانند خاک/گرد و غبار و باکتریها را کاهش مییابد، و ب) حتی در صورت درگیر شدن ذرات میتوان به راحتی با حرکات کوچک مانند باد، تکان دادن یا کج کردن، آنها را از سطح حذف کرد[۱۸].

یک زمینه کاربردی نوظهور برای سطوح فوق آبگریز، پزشکی است. به ویژه، کاربرد سطوح فوق آبگریز دافع خون [۱۹, ۲۰]. خون مایع پیچیدهای است که از پلاسما (حدود ۵۵٪)، گلبولهای قرمز (۴۵٪)، پلاکتها و صدها پروتئین و سایر مولکولهای زیستی تشکیل شده است [۲۸]. هنگامی که خون با یک سطح خارجی تماس پیدا میکند، پروتئینها به سرعت روی آن جذب میشوند و اتصال و واکنش منجر به لخته شدن میشود. در نتیجه پلاسما و گلبولهای قرمز روی سطح باقی میمانند که مانند ذرات آب عمل میکنند و سطوح فوق آب گریز میتوانند از جذب شدن این مواد به منسوج جلوگیری کنند [۲۱]. به لطف مزایای ذکر شده، سطوح فوق آبگریز به عنوان یک کاندید قوی برای ایجاد منسوج سازگار با خون برای دریچههای قلب [۲۲]، جداکننده پلاسما [۲۳]، مواد برای پانسمان زخم [۲۴] ظاهر میشوند.

- ضد آتش

منسوجات به عنوان یکی از منابع اصلی اشتعال در حوادث آتش سوزی محسوب میشوند. از این رو، توسعه منسوجات مقاوم در برابر شعله در بسیاری از کاربردها مانند لباسهای محافظ، فرش، مبلمان، پرده، کفپوش، لباس خواب، تشک و منسوجات صنعتی توجه زیادی را برای جلوگیری از حوادث آتش سوزی و حفاظت از جان انسانها به خود جلب کرده است. یک تکمیل ضد اشتعال مناسب میتواند اشتعال منسوجات را به تعویق بیاندازد و گسترش شعله را کاهش دهد [۲۵].

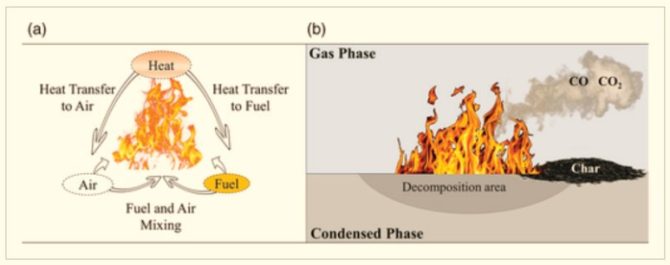

چرخه حیات آتش یک گام اساسی برای درک ساخت وکار پلیمرهای ضد آتش است و با استفاده از مثلث آتش (هوا، گرما، سوخت) که در شکل ۷ نشان داده شده است، توضیح داده میشود. یک پلیمر قابل احتراق، در حضور گرما و اکسیژن، مواد فرار قابل احتراق تولید میکند. سپس، معمولاً یک لایهی زغال سنگ در فاز متراکم در طول تجزیه تشکیل میشود (شکل ۷(b)). تداخل یا عدم وجود یک یا چند مرحله از این مراحل منجر به خاتمه آتش سوزی میشود [۲۶].

شکل۷. الف) چرخه ی حیات اتش و ب) تشکیل لایهای از زغال روی سطح

سه رویکرد اصلی را میتوان برای کاهش اشتعال پذیری منسوجات در نظر گرفت: الف) افزودن مواد بازدارنده شعله (FRs) به bulk polymer matrix ، ب) کوپلیمریزاسیون پیوند FR که گروههای عاملی را به ساختار پلیمر و سطح منسوج معرفی میکند ج) تکمیل سطح با استفاده ازپلیمر [۲۷].

به طور کلی، سیستمهای بازدارنده شعله را میتوان بر اساس مکانیسم بازدارنده شعله، به دو دستهی سیستمهای غیر شعله زا و کنترل کننده شعله دسته بندی کرد. سیستمهای مقاوم در برابر شعله از FRهای مبتنی بر هالوژن، فسفر، نیتروژن، سیلیکون یا ترکیبات فلزی معدنی استفاده میکنند. بیشتر ترکیبات مبتنی بر هالوژن در فاز گاز به عنوان جاذب رادیکال آزاد عمل میکنند، در حالی که FR های مبتنی بر فسفر در فاز متراکم با تشکیل لایهای از زغال سنگ روی سطح نمونه ، کار میکنند. این لایه ، سوخت و اکسیژن لازم برای سوختن را محدود میکند و پلیمر زیرین را از گرما حفظ میکند. FR های مبتنی بر نیتروژن، به عنوان یک ترکیب جایگزین، که عمدتاً مشتقات ملامین هستند، میتوانند در هر دو فاز گازی و متراکم با آزاد کردن آمونیاک که اکسیژن و گازهای قابل احتراق را رقیق میکند ، عمل کنند [۲۸].

سیستمهای کنترل کنندهی حریق (IFR) از سه جزء اصلی تشکیل شدهاند، یک عامل کربن که بهعنوان ذغالساز عمل میکند (مانند پنتا اریتریتول، PA6)، یک منبع اسیدی بهعنوان دی هیدارت کاتالیزور بر پایهی کربن (مانند پلیفسفات)، و یک عامل دمنده که گازی را آزاد میکند که منجر به انبساط پلیمر و تشکیل یک لایه زغال بر روی سطح پلیمر در هنگام تخریب حرارتی میشود (به عنوان مثال ملامین، گوانیدین).

FR های سنتی به طور کلی مشکلات زیادی هم در پرسهی تولید و هم از نظر سلامت برای انسان و محیط زیست دارند. استفاده از نانوذرات به ما کمک میکند تا مصرف این مواد به طور چشمگیری کاهش یابد. نانوذرات میتوانند پایداری حرارتی و خواص فیزیکی و مکانیکی منسوجات و پلیمرها را بهبود بخشند. برهمکنشهای مختلفی مانند واندروالس، پیوند هیدروژنی و برهمکنش الکترواستاتیکی در نانوکامپوزیتهای پلیمری ایجاد میشوند که همگی میتوانند باعث سازگاری بهبود یافته بین پلیمر و نانوذرات شوند. برخی از محققان از نانوذرات و FRهای رایج در پلیمرهای نساجی به طور همزمان استفاده کردهاند. با این رویکرد، علاوه بر بهبود خواص مکانیکی در راستای ضد حریق کردن میتوان مشکلات زیست محیطی را به طور قابل توجهی کاهش داد [۲۷].

۳.۲.۱ نانوذرات بازدارندهی آتش

در هنگام آتش سوزی، دود تهدید بزرگی برای مردم و محیط زیست است و اگر گرما برای مدت طولانی تری به سازه منتقل شود، ممکن است این سازه مثلاً یک ساختمان فرو بریزد. به منظور مهار یا توقف فرآیند احتراق پلیمر، از سیستمهای بازدارنده شعله (FR) استفاده میشود که بسته به ماهیت آنها میتوانند به صورت فیزیکی (با خنک کردن، تشکیل یک لایه محافظ یا رقیقسازی سوخت) یا شیمیایی عمل کنند) در فاز متراکم یا گاز). FRها بر فرآیندهای مختلف در طول احتراق پلیمر، مانند گرم کردن، تجزیه در اثر حرارت، اشتعال و انتشار شعله تأثیر میگذارند. اکثر ترکیبات FR موجود از پلیمر از طریق یک یا چند مکانیسم زیر در فاز متراکم یا گازی در برابر حریق محافظت میکنند. استفاده از FR ها بخشی از یک استراتژی پیشگیری از آتش غیرفعال است. در میان متداولترین FR ها، ترکیبات هالوژن دار و ترکیبات غیر هالوژنه حاوی اتمهایی مانند فسفر، نیتروژن، بور به صورت گسترده استفاده میشوند [۲۸].

حالت فیزیکی FRها باعث کاهش دما با مصرف گرما میشود (هیت سینک). هیدروکسید آلومینیوم (ATH) یا هیدروکسید منیزیم (MH) که به ترتیب در دمای ۲۰۰ و ۳۰۰ درجه سانتیگراد شروع به آزادسازی بخار آب میکنند، نماینده این گروه از FRها هستند. هنگامی که این دسته از FR ها تجزیه میشوند، گازهای بی اثر (H2، CO2، NH3 و غیره) تشکیل میشود که باعث رقیق شدن میشود. این امر امکان اشتعال را محدود میکند. علاوه بر این، برخی از افزودنیهای FR منجر به تشکیل یک لایه محافظ بین فاز گازی، جایی که احتراق اتفاق میافتد، و فاز جامد، جایی که تخریب حرارتی رخ میدهد، میشوند. چنین لایه محافظی انتقال گازهای فرار قابل احتراق و اکسیژن را محدود میکند [۲۹].

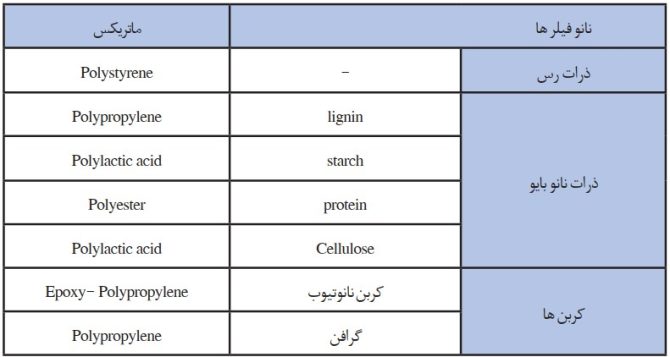

با ظهور فناوری نانو در چند دهه گذشته، چشم انداز مواد در مقیاس نانو در کاربردهای بازدارنده شعله به سرعت پیشرفت کرده است. اگرچه نانوپرکنندهها ذاتاً در برابر آتش مقاومت عالی از خود نشان نمیدهند، ولی ادغام مقدار کم آنها در کامپوزیتهای پلیمری باعث بهبود و کنترل در پایداری حرارتی، میزان انتشار دود، سرعت انتشار گرما و شعله در نانوکامپوزیتها میشوند. مکانیسم اصلی تاخیر در آتش برای نانوکامپوزیتها که در فاز متراکم، در محتویات کم (۱۰ درصد)، اتفاق میافتد، به عوامل مختلفی از جمله ساختار و ترکیب شیمیایی نانوپرکننده بستگی دارد. نانوپرکنندههایی که میتوانند بهعنوان FR مورد استفاده قرار گیرند، عمدتاً نانورس، نانولولههای کربنی، گرافن، سیلسسکویوکسآنها ی الیگومریک چند وجهی (POSS) و نانوذرات سیلیکا کروی هستند [۲۷]. فهرستی از متداولترین نانوپرکنندههای مورد استفاده در نانوکامپوزیتها با هدف بازدارنده آتش در جدول ۱ خلاصه شده است.

جدول ۱. فهرستی از متداولکنندههای متداول نانو در کامپوزیتهای پلیمری

۳.۲.۲. ذرات فلزی و غیرفلزی

نانوذرات فلزی به دلیل کاربردهایشان به عنوان بازدارنده شعله در بسترهای پلیمری مختلف توجه قابل زیادی را به خود جلب کردهاند. نانوذرات فلزی با توجه به ساختارشان واکنشهای متفاوتی در برابر آتش نشان میدهند. برخی از نانوذرات فلزی مانند ذرات هیدروکسید فلز از مواد معدنی هیدراته استفاده میکنند و مولکول آب را آزاد میکنند که در حضور آتش تجزیه شده و یک واکنش گرماگیر ایجاد میکنند. در این حالت، به دلیل اثر خنک کنندگی توانایی خود خاموش شدن در نانوکامپوزیتها افزایش مییابد. تری هیدروکسید آلومینیوم (ATH) و هیدروکسید منیزیم (MH) دو افزودنی ضد حریق غیر هالوژنی هستند که با واکنش گرماگیر عمل میکنند و فرآیند احتراق را کنترل میکنند (معادله الف و معادله ب)[۳۰].

ادغام نانوذرات هیدروکسید فلز در کامپوزیتهای پلیمری منجر به افزایش شاخص محدود کننده اکسیژن (LOI) میشوند. این پدیده به دلیل ایجاد یک مانع بر روی سطح پلیمر میتواند شار حرارتی ایجاد شده توسط شعله را کاهش دهد و مقاومت در برابر آتش را بهبود ببخشد. تشکیل زغال سنگ بر روی سطح منسوج باعث افزایش مقاومت در برابر آتش میشود، مانند تری هیدرات آلومینا (ATH) که اشتعال و توسعه آتش را به تاخیر می اندازد [۳۱].

۳.۲.۳. اکسید روی

اکسید روی (ZnO) یکی از محبوبترین ترکیبات فلزی فوتوکاتالیست است که به دلیل مزایایی مانند مقرون به صرفه بودن، واکنش پذیری بالا و اثرات زیست محیطی کم محبوببیت زیادی دارند. ترکیب اکسید روی در ترکیبات پلیمری منجر به جذب گرمای منتقل شده از محیط اطراف و کاهش تاثیر حرارتی مستقیم به پلیمر میشود. به عبارت دیگر، آنها به عنوان یک بازدارنده برای کاهش سرعت گسترش شعله عمل میکنند . با پیشرفتهای اخیر در فناوری نانو، اکسیدهای روی در اندازه نانو با ویژگیهای قابل توجه (مانند اثر کاتالیزوری بالا، خواص ضد باکتریایی مؤثر، جذب بالای اشعه ماوراء بنفش، پایداری حرارتی و فیزیکی بالا و ظرفیت حرارتی بالا هستند) مورد استفاده قرار میگیرند[۳۲].

۳.۲.۴. نانورسها

نانورسها نانوپرکنندههایی هستند که در همه جا یافت میشوند و از طریق هم زدن با انرژی زیاد از رسهای طبیعی جدا میشوند که به دنبال آن سانتریفیوژ و خشک کردن انجمادی، فیلتراسیون یا اولتراسانتریفیوژ انجام میشود. نانورسها از لایههای سیلیکات معدنی انباشته شده تشکیل میشوند که بلورهای رسی پیچیده را تشکیل میدهند. سه مکانیسم اصلی برای بازدارندگی آتش در مواد کامپوزیتی حاوی ذرات رس گزارش شده است، از جمله مهاجرت، مانع شدن و مکانیسمهای پارامغناطیس [۳۳].

در فرایند احتراق کامپوزیتهای حاوی ذرات خاک رس، حبابهایی که در طی تخریب پلیمر ایجاد میشوند، نانوذرات خاک رس را از لایههای داخلی به سطح کامپوزیتها میبرند. مهاجرت خاک رس به سطح بیرونی را میتوان به عوامل مختلفی نسبت داد. درنتیجه ، تجمع ذرات رس منجر به وجود آمدن یک لایه مانع از خاک رس میشود که سرعت احتراق کامپوزیتها را کاهش می دهد[۳۴] [۲۸].

مکانیسم سد در طول فاز متراکم به این گونه است که باعث تشکیل یک لایه زغال سنگ در سطح کامپوزیتهای حاوی ذرات رس میشود. سد زغال، گرما و اکسیژن مورد نیاز برای سوختن را محدود میکند و مانع از فرآیند سوختن میشود.

به دام انداختن رادیکالهای پارامغناطیس یکی دیگر از مکانیسمهای پیشنهادی ضد حریق نانورسها است. این مکانیسم پیشنهاد میکند که فلزات ساختاری در ذرات رس، مانند آهن، میتوانند رادیکالهای تشکیلشده در طی احتراق پلیمر را به دام بیندازند و سرعت تخریب را کاهش دهند [۳۵].

به طور کلی، نانورسها به دلیل خاصیت غیر قابل احتراق به طور گستردهای به عنوان افزودنیهای بازدارنده شعله در نانوکامپوزیتهای پلیمری استفاده میشوند. وجود نانورسها میتواند منجر به بهبود و کنترل در سرعت آزادسازی حرارت، زمان اشتعال و شاخص اکسیژن آتشسوزی شود .

۳.۲.۵. نانوذرات بر پایهی کربن

به طور کلی، اعضای خانواده کربن در دهههای گذشته توجه زیادی را برای ساخت نانوکامپوزیتهای پلیمری به دلیل خواص مکانیکی و بازدارندگی شعله به خود جلب کردهاند که به شکلهای مختلفی کاربرد دارند.

نانولوله کربنی

طیف گستردهای از مطالعات نشان دادهاند که نانولولههای کربنی (CNTs) یا تک جداره (SWCNTs) یا چند جداره (MWCNTs) از جمله امیدوارکنندهترین جایگزینها برای بازدارندههای شعله هستند که در پلیمرهای مختلف مانند PP، PE ، PLA، لیگنوسلولز، رزین اپوکسی استفاده میشوند. این مطالعات نشان دادهاند که افزودن مقدار کمی از نانولولههای کربنی به کامپوزیتهای پلیمری میتواند به طور قابل توجهی رفتار آتش سوزی را به دلیل خواص شیمیایی و فیزیکی آنها بهبود بخشد.

هندسه خاص نانولولههای کربنی ، آنها را قادر میسازد تا یک شبکه محافظ قوی در فاز متراکم ایجاد کنند تا از پلیمر لایهی زیرین در برابر گرما محافظت کند. این رفتار میتواند منجر به سرکوب سرعت انتشار گرما در طی احتراق شود [۳۶, ۳۷].

گرافن

گرافن یک نانو لولهی کربنی دو بعدی با خواص فیزیکی برجسته است که به دلیل مساحت بزرگ آن خواصی نظیر خواص الکتریکی و هدایت حرارتی عالی دارد. گرافن عمدتاً با حذف گروههای اکسیژن از سطح اکسید گرافن (GO) یا اکسید گرافن احیا شده (rGO) تهیه میشود. یکی از چالشهای اصلی در نانو ذرات گرافن در پلیمر پراکندگی یکنواخت آنها است که به دلیل وجود نیروهای قوی واندروالسی و برهمکنشهای π-π ، ذرات تمایل دارند مجدد به حالت اولیهی خود بازگردند [۳۸].

- ضد حشرات

تغییرات آب و هوایی منجر به ایجاد مناطقی با آب و هوای گرمتر و مرطوبتر شده است که برای رشد حشرات مخصوصا پشهها مساعد است که عامل انتقال بیماریهای مختلفی هستند. برای مثال گونهای حشره به نام Aedes aegypti مسئول گسترش بیماریهای ویروسی از طریق ناقل است. از این رو، دافع حشرات و پشه معمولاً به عنوان محافظت در برابر این بیماریها استفاده میشود. طیف گستردهای از دافع حشرات فعال با غلظتها و مدت اثر متفاوت در بازار موجود است که میتوانند مستقیماً روی پوست اعمال شوند، و یا در بسترهای نساجی جاسازی شوند یا در پارچهها آغشته شوند. با این حال، دافع حشرات فعال معمولا فرار هستند و در برخی موارد، زمانی که مستقیماً روی پوست اعمال میشوند، میتوانند باعث آلرژی شوند. رایجترین دافعهای مصنوعی مورد استفاده عبارتند از N-دی اتیل متا تولوامید (DEET)، IR3535® ، اتیل بوتیل استیل آمینوپروپیونات، و ایکاریدین (پیکاریدین). در همین حال، دافع حشرات طبیعی شامل عصاره اسانس سیترونلا، اکالیپتوس لیمو و میخک وجود دارد [۳۹].

۳.۵.۱ پلیمرهای دافع حشره

یکی از اهداف متداول توسعه نانو پلیمرهای دافع حشره، استفاده از پلیمرهای غیرسمی است که سازگار با محیط زیست و انسانها هستند. رایجترین پلیمرهای مصنوعی مورد استفاده به عنوان نانو دافع حشرات به صورت زیر است.

پلی اتیلن گلیکول

پلی اتیلن گلیکول (PEG) پلی اتر خطی یا شاخهای، به دلیل گستره وسیعی از انحلال پذیری و خواص ایمنی مانند عدم سمیت، نداشتن آنتی ژنی و ایمونوتوکسیکیتی، عدم تداخل با ترکیبات پلی پپتیدها و فعالیتهای آنزیمی و سهولت در دفع موجودات زنده به طور گسترده استفاده میشوند. نانوفرمولاسیونهای مبتنی بر PEG پتانسیل بالایی در دفع حشرات دارند [۴۰].

پلی کاپرولاکتون

پلی کاپرولاکتون (PCL) یک پلی استر زیست تخریب پذیر است که به دلیل سازگاری با محیط زیست و حل شدن با طیف وسیعی از پلیمرهای دیگر، به عنوان حامل دارو با رهش کنترل شده استفاده میشود [۴۱].

کیتوزان

کیتوزان به صورت صنعتی با استیل زدایی جزئی از کیتین، که جزء اصلی اسکلت بیرونی بی مهرگان و دیواره سلولی برخی باکتریها و قارچها است، تولید میشود. از آنجایی که کیتوزان غیر سمی، زیست تخریب پذیر و زیست سازگار است، کیتوزان به عنوان یکی از امیدوارکننده ترین مواد پلیمری برای دافع حشرات به ویژه در لباس است [۴۲].

اتیل سلولز

اتیل سلولز (EC) که به عنوان ماده پوسته انتخاب میشود، ماده ای سخت و آبگریز است. این پلیمر در برابر آب، محیط قلیایی و نمک مقاوم است.همچنین با تکنیک توده شدگی (coacervation) سازگار است و میتواند روی سطح پارچه به راحتی اعمال شود.

پرمترین

پرمترین یک حشره کش مصنوعی با محلول ضعیف در آب در گروه پیرتروئید است. طبق طبقه بندی خطر آفت کش های WHO به عنوان کلاس II، نسبتاً خطرناک تعیین میشود و برای کاربردهای تکمیلی در پشه بند توصیه میشود. پرمترین یک حشره کش موثر تماسی است. به دلیل حلالیت خوب در روغن، به سرعت از طریق کوتیکول حشره جذب شده و اثر سمی خود را نشان می دهد. سمیت آن در برابر جانداران غیر هدف مانند پستانداران کم است و جذب پوست ضعیفی برای پستانداران دارد [۴۳, ۴۴] [۴۵, ۴۶].

لیمونن

لیمونن یک روغن بسیار فرار است و معمولاً از خانواده مرکبات گرفته میشود. به دلیل بوی مطبوع و طعم مطبوع آن در صنایع غذایی و آرایشی و بهداشتی کاربرد فراوانی داشته است. این ماده فعال طبیعی به دلیل خاصیت حشره کشی که دارد در بسیاری از محصولات نیز استفاده میشود. مشخص شد که لیمونن به فرمول N,N-diethyl-m-toluamide (DEET) مانند یک حشره کش مصنوعی قوی عمل میکند، با این حال، به دلیل ماهیت فرار آن، با تبخیر سریع کارایی خود را از دست می دهد [۴۷, ۴۸].

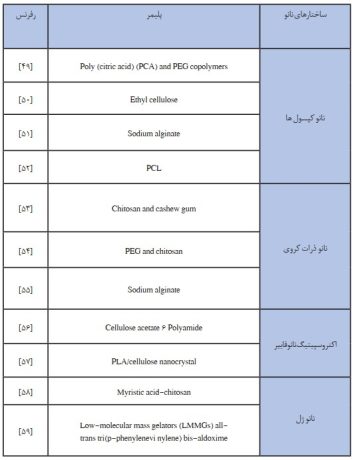

جدول ۲ بخشی از پلیمرهای نانو شده برای دافع حشرات را نشان میدهد.

- مقاوم به اسید

منسوجات محافظ که برای محافظت از افراد در برابر صدمات بدنی مختلف استفاده میشوند، به دلیل خواص منحصر به فرد توجه روزافزونی را به خود جلب کردهاند. به عنوان یکی از مهمترین دستههای منسوجات محافظ، پارچه مقاوم در برابر اسید میتواند در زمینههای مختلف از نفت، شیمی و متالورژی گرفته تا آبکاری الکتریکی استفاده شود. در طول تولید، کارگران باید لباسهای مقاوم در برابر اسید بپوشند تا از خوردگی و نفوذ جلوگیری شود. در طول دهههای گذشته، مؤثرترین منسوجات مقاوم در برابر اسید با رزینهای لاستیک و/یا هیدروکربن پوشانده میشدند که میتوانست یک لایه پیوسته روی سطح پارچه تشکیل دهد و فضای خالی پارچه را مسدود کند و در نتیجه مقاوم در برابر اسید میشدند[۶۰]. با این حال، پوشیدن پارچه پوشش داده شده با رزین در حین کار به دلیل نفوذپذیری ضعیف هوا، راحتی را از بین میبرد. تلاشهای زیادی برای تولید پارچههای ضد اسید با تهیه الیاف مقاوم در برابر اسید به دست آمده است. بیشتر محلولهای اسیدی فاز آبی هستند، بنابراین مکانیسم ضد اسیدی شبیه سازوکار دافع آب است. در مقایسه با منسوجات فوق آبگریز [۶۱, ۶۲] و سایر پارچههای محافظ [۶۳]، تنها مطالعات کمی در مورد آماده سازی ماده تکمیل کننده جهت مقاوم بودن در برابر اسید انجام شده است [۶۳]. که اکثر آنها عمدتاً بر روی خاصیت آبرآب گریز متمرکز بودند که در آن پایداری و دوام با بررسی دافعه بودن محلول آبی اسیدی آزمایش شد.

هیبو و همکارانش[۶۴] PETبدست آمده از بطریها را با PDMS تکمیل کرده و پارچه با خاصیت سوپر آبگریز بدست آوردند که در برابر اسید و قلیا مقاوم هستند. هلان و همکارانش [۶۵] پارچهی پلی استر تکمیل شده با fluoropolymer/SiO۲ با خاصیت مقاوم بودن در برابر اسید بدست آوردند که مناسب برای منسوجات محافظ هستند و سلامت انسان را کمتر به خطر میاندازند.

علاوه بر این تحقیقات متعددی تایید کردهاند که سطوح آب گریز یا فوق آبگریز را میتوان با ترکیب ساختارهای میکرو نانو سطح و مواد با انرژی سطحی کم به دست آورد که خاصیت مقاوم بودن به اسید را همراه دارند [۶۶]. زنگ و همکاران [۶۷] پارچه ی پنبهای فوق آبگریز با استفاده از تکمیل آلکیل سیلان فلوئوردار و نانوذرات سیلیس تهیه کردند. پارچه پوشش داده شده همچنین پایداری خوبی در برابر غوطه وری در مدت طولانی در محلولهای اسیدی وآلی نشان داد. وانگ و همکاران [۶۸] پارچهی را با استفاده از پلیمرهای نانو فلوئوردار تولید کردند که مقاوت آن در برابر اسید (pH=1) بسیار بالا بود.

- نتیجه گیری

کار شرح داده شده در این مقاله نشان میدهد که تولید منسوجات تکمیل شده با نانومواد در سالهای اخیر پیشرفت شگرفی داشته است، که این پتانسیل برای توسعه محصولات پوشیدنی نیز وجود دارد. پیشرفت در روشهای ساخت منسوجات مبتنی بر نانومواد، تقاضای بالقوه بازار و پتانسیل تحقیقات ، بسیاری از تحقیقات جدید را به این موضوع جذب کشانده است. در دو دهه گذشته یا بیشتر شاهد ادغام ساختارهای مختلف مبتنی بر نانومواد مانند نانوذرات فلزی یا اکسید فلزی، نانولولههای کربنی در منسوجات برای بهبود و یا حفظ عملکرد بودهایم. کاربردهایی که توسط نانو منسوجات محقق شده است عبارتند از: ضد آب، خواص ضد باکتریایی، محافظت در برابر اشعه ماوراء بنفش، کنترل بو، مقاومت در برابر حشرات، دوام و خواص ضد الکتریسیته ساکن و موارد بسیاری که این کار اشاره شده است. بسیاری از این تحقیقات هنوز در مرحلهی آزمایشگاهی هستند و به دلیل مشکلاتی مانند زیست محیطی، سلامت انسانها و هزینه زیاد یا نبود پتانسیل صنعتی شدن قابل اجرا نیستند.

در حال حاضر، با پیشرفت فناوریهای تولید نانومواد، میتوان به راحتی محصولی متناسب با عملکرد دلخواه با سرعت تولید بالا ساخت. با توجه به پیشرفتهای چندسال اخیر فناوری نانو آینده امیدوارکنندهای در صنعت نساجی دارد و در مقیاس وسیع دیده خواهد شد.